試料研磨機を購入する前に、押さえておきたいポイント(前編)

試料研磨機は、組織観察、断面検査、硬度測定、薄片試料作成で使われる研磨機で多くの業界、業種で使用されています。そのため、試料研磨機メーカーは10社以上あり、研磨機のタイプも様々です。ある程度、研磨機を使っていないと、研磨機の選定に苦労します。

そこで、試料研磨機の購入時に押さえておきたいポイントをご紹介します。

仕様書を作ろう

何の情報も無いまま、すぐにメーカーや代理店に相談すると、心理的に主導権を販売側に委ねてしまいますので、大抵はオーバースペックの装置を買ってしまったり、必要ない付属品を買ってしまったり、情報不足の為に必要な機能を付け忘れたりといったことが発生しやすいです。

まずは、最低限の仕様書を作りましょう。仕様書といってもメモ書き程度の箇条書きで構いません。機種を絞り込む上で、スペックをフィルタリングする為の材料を書き出します。

主要な仕様は、ホームページやカタログで確認出来ますのでスペックアウトしている機種を消していき、消去法で残った機種の中から選定を行います。

①設置場所、ユーティリティの確認

まずは、設置するテーブルの寸法、耐荷重も確認しておきましょう。テーブルが小さく装置がはみ出すということが据付に行くと結構あります。

研磨機は設置場所に電源、給水、排水設備が必要です。自動研磨では圧縮エアも必要になる場合が多いです。

電源は100Vのコンセントから取ることが殆どですが、タコ足配線になっているとブレーカーが落ちる場合がありますので気を付けましょう。出来ればアース付きの単独コンセントが望ましいです。

もし200Vが空いていれば、200Vを使うことも考えましょう。海外メーカーの場合、200V仕様が標準の場合が多くモータ効率も良いからです。

給排水設備が無い場合は、フィルタ式の循環ユニットを合わせて検討しましょう。エアが無い場合は、ベビコンが別途必要になります。

②手動研磨機か自動研磨機の選択

週に1,2日の稼働で10個程度の試料数であれば手動研磨機で十分です。

毎日使用し、同じような試料を研磨する場合はプログラム機能の無い自動研磨機が良いでしょう。

毎日使用し、色々な試料、他の部署も使うと言った場合は、プログラム管理出来る自動研磨機がお勧めです。

③研磨ステージの数

1ステージと2ステージのものが一般的です。

2ステージのものは、荒研磨用と仕上研磨用に分けて使うことが多いです。

分けて使うことで、使い勝手がよくバフにゴミが混入し難くなります。横幅スペースに余裕があれば2ステージも検討しましょう。

④研磨盤サイズの選定

一般的にΦ200、250、300mmと8インチ、10インチ、12インチがあります。

研磨盤が小さいメリットは消耗品が安いという点で、デメリットは研磨出来る面積が少なく研磨の力も弱くなる点です。研磨盤が大きい場合はメリット、デメリットが逆になります。

自動研磨機では、大きめの研磨盤が良いとされています。1度に4個以上の試料を研磨する場合は、Φ300mmか12インチを選択しましょう。

研磨盤サイズは、研磨紙、バフ、ダイヤモンドパッドの消耗品価格にダイレクトに影響します。試料研磨は5~10年使えば装置の金額より消耗品に使った金額が上回ると言われます。無駄に大きな研磨盤を選択するとランニングコストが高くなってしまいます。かと言って、小さすぎると研磨力が足りずに削れない、斜め研磨になるなどの問題も出ますので、研磨盤のサイズは慎重に決めましょう。

もう一つ、消耗品で言うと潤滑剤とスラリー(液体)の研磨材で注意が必要です。Φ200とΦ300の研磨盤を比べた場合、同じ研磨力を出そうとすると周速の違いからΦ200の方が早く回転させなければなりません。もともと径が小さい上に遠心力が加わり潤滑剤やスラリーは早くバフから出て行ってしまいます。径が小さい研磨盤の場合は、バフ付きの良いスプレータイプかペーストタイプを選びましょう。

⑤ヘッドの可動方向の確認

ここからは自動研磨機の場合の選択です。ヘッドは試料を自動で加圧し研磨を行えるユニットです。このヘッドの可動方向を確認しましょう。設置場所によっては、これが弊害になる場合があります。

3パターンに分かれます。

・横に動く

・上に動く

・動かない(研磨盤上を少し動く程度)

横に動く場合は、装置横のスペースが空いてないといけません。それが右側なのか、左側なのかというところも確認しておきましょう。

上に動く場合は、装置の上に棚などのでっぱりが無いかという点を確認します。

動かないタイプは、構造的にヘッドの安定性が良く自動研磨では精度の高い研磨が出来ますが、ヘッドがどいてくれないので手動研磨はやりにくい装置となります。

⑥試料加圧方式の選定

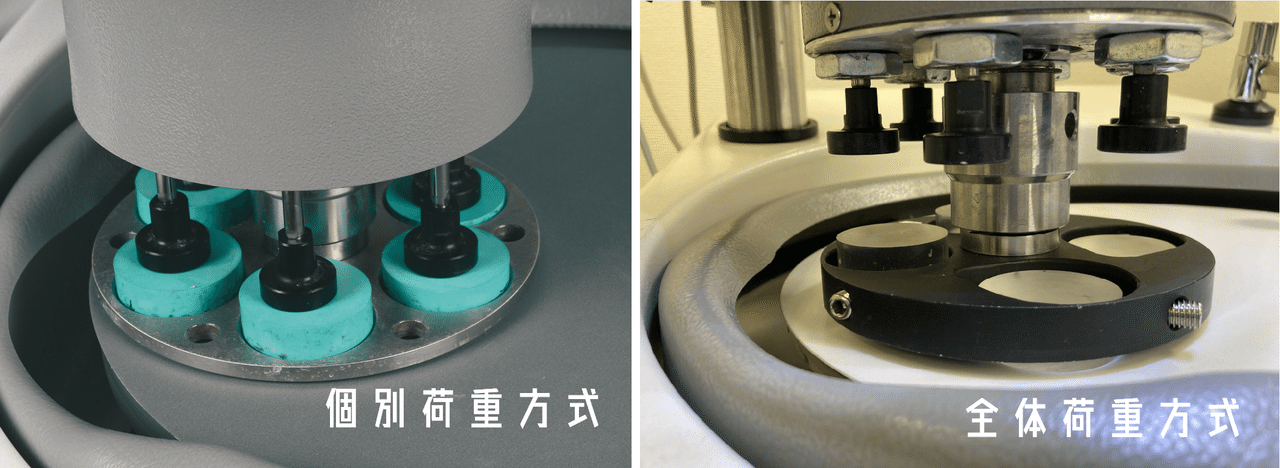

個別荷重方式か全体荷重方式か両方出来るタイプかを検討します。

個別荷重は試料1つ1つをシリンダで押さえて研磨します。取扱いが簡単で試料1つだけでも研磨出来ますが、研磨面が斜めになる事があり面出しには注意が必要です。

全体荷重は、ホルダーに試料を固定しホルダー中心を押さえて行う研磨方法です。面出しが行いやすい反面、試料を最低3つ以上で研磨する必要があり、試料セットにも少し時間が掛ります。

個別荷重で研磨が難しければ、全体荷重を検討するという流れで良いと思います。どちらが良いか迷ったら、メーカーに実際に研磨を行ってもらい選定ましょう。

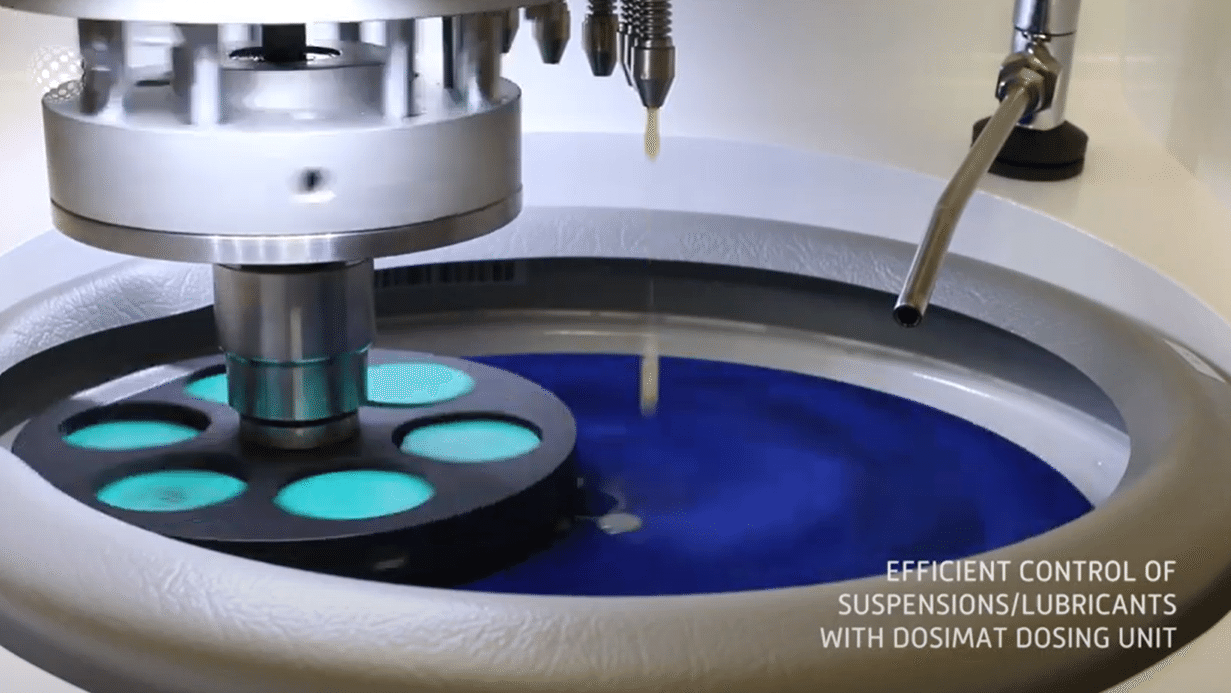

⑦自動供給器の有無

自動供給器は、潤滑剤、スラリー研磨材を自動で適量を滴下してくれる機器で、バフ工程での研磨の再現性を高めてくれます。

バフの研磨時間が長い場合は、自動供給器があった方が良いでしょう。

それほど長くない場合は、潤滑剤のみの1ボトルタイプの供給器を選択し、

研磨剤にはバフに留まる時間の長いスプレーかペーストタイプの研磨材を選びます。研磨時間が短くオペレータが付いている場合は、供給器は必要ありません。

供給器は、後付け出来るものなので研磨機を使ってみて必要なら後で購入するということも出来ます。

⑧社内ルールの確認

社内ルールや工場のルール等で決まりがあるか確認しましょう。よくある決まり事で言うと安全面のルールです。カバー付きであること、シグナルタワーが付いていること、鍵を付けること、非常停止ボタンが大きいこと、漏電ブレーカ付きであること、塗装色の指定等。これらが仕様で抜けていると、納品後の安全パトロールで指摘を受けて追加改造となってしまいコストも余計に掛かります。

弊社でも、いくつかこのような仕様抜けで納品後の改造作業を行った経験があります。メーカーではこの辺りのルールが解らないので、社内でしっかり確認をしましょう。

仕様書作りが終わったら

以上の仕様決めが出来たら、インターネットやカタログで希望仕様に近いものを3社程度ピックアップし、メーカーか代理店から見積もりをもらいます。大まかな仕様が決まっていると、メーカーとしても最初の段階で具体的な提案と見積を出せるので、商談時には、価格交渉やより詳細なところの仕様決めに時間をさけるので、間違いのない仕様の装置になります。

あとは、価格が1番安かったところから購入をすれば・・・

装置は購入して終わりではありません。購入してからがスタートです。オペレータが使いやすく生産性が向上するように、装置の運用面についても考えてみましょう。

続きは後編で。

この記事が気に入ったらサポートをしてみませんか?