リーンエンタープライズシステムの実装

ボルドリッジ・エクセレンス・フレームワークは質問集です。質問に答え、その回答を評価し、改善に結びつけます。そして組織の将来の成功を確実なものにしていきます。

ボルドリッジ・エクセレンス・フレームワークそれ自身がパフォーマンス向上のシステムですが、ボルドリッジと互換性のあるアプローチとして、シックスシグマやISOと並んで「リーンエンタープライズシステムの実装」が挙げられています。

リーンエンタープライズシステムは、ジャストインタイム(JIT)製造、トヨタ生産方式(TPS)、あるいはリーン生産方式として知られていた方式を、組織全体のプロセスに拡張したものです。

リーンの概念は、トヨタにルーツを持ち、1950年代から実験、学習、適応の過程を経て進化してきました。初期の関心は主に製造と関連業務に集中し、ムダの排除、継続的な流れ、完璧な初期品質の追求、継続的な改善、相互の信頼とコミットメントに基づく長期的な関係に焦点を当てていました。その後、基本的なリーンコンセプトがいくつかの新しい方向に拡張され、進化してきました。

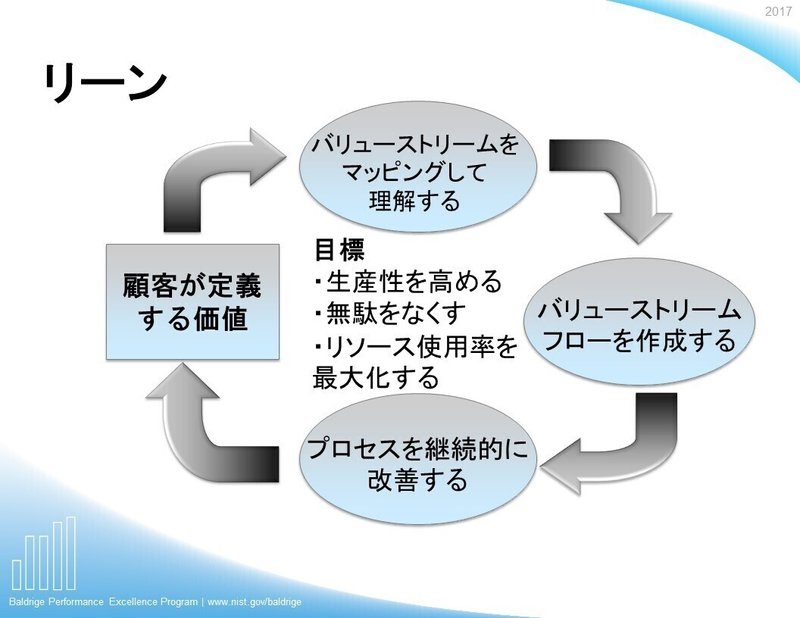

特に、ムダのないエンタープライズシステムを構築することに加えて、上流から下流まで関係する複数の組織や利害関係者で構成されるバリューストリーム全体で継続的な改善、組織学習、および動的な組織能力の構築を目指しています。

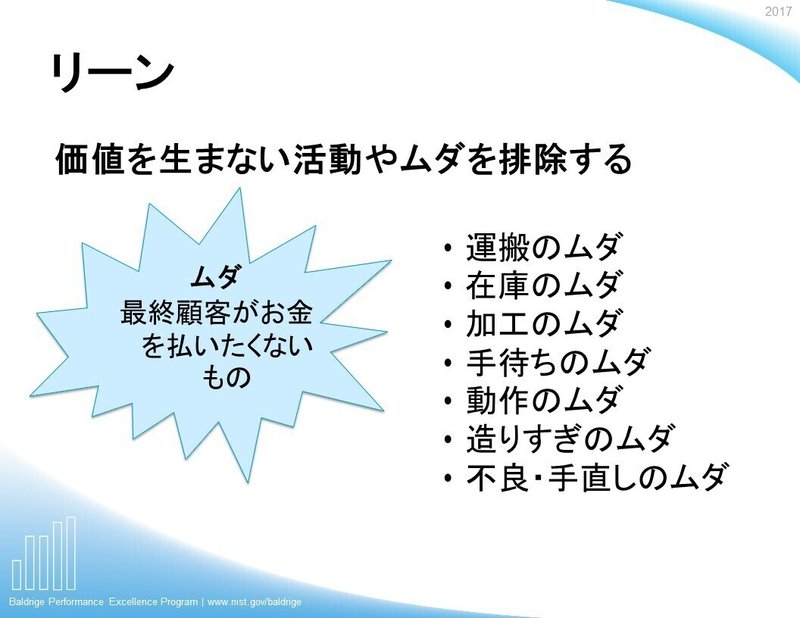

リーンは、組織のプロセスを管理するための一連のツールと手法です。

具体的には、リーンは、プロセスからすべての価値を生まない活動とムダを排除することに焦点を当てています。ムダは、最終的な顧客が支払いたくないものとして定義されます。ムダの発生源のいくつかをここに示します。(トヨタでは7つのムダと呼んでいます。)

使用されるリーンツールは適用する対象によって異なりますが、すべてが段階的および画期的な改善の両方に使用されます。

リーンを使用する組織は、ムダの排除と付加価値プロセスの概念をサプライヤー、パートナー、および顧客に拡張します。リーン組織は、そのバリューチェーンのすべての側面において、ムダを排除し、付加価値を高めることを目指します。

※図は、”Performance Excellence: A Systems Approach and Tools”, Baldrige Performance Excellence Program, 2017より引用。翻訳筆者。

この記事が気に入ったらサポートをしてみませんか?