マック技報Talk_007 〜CSTRによる連続接触水素化(水添)反応 Ver.2〜

マックエンジニアリング株式会社・技報担当

《マイクロリアクター専用ウェブサイト》

「密閉型マイクロスケールCSTR®」を使用した連続フロー合成(ラボスケール)の実施例です。連続接触水素化反応については、先のマック技報_21TR07、マック技報Talk_003、ならびに、006において取り上げましたが、今回を(現時点での)完結編の位置付けでお伝えしたいと思います。今回もまた、長文になることを気にしつつも、動画も交えてお伝えします。

1.はじめに

近年、医薬品の連続生産に注目が集まっていましたが、つい先日(2022/11/13〜16)開催された医薬品規制調和国際会議(ICH)において、「原薬及び製剤の連続生産に関する品質ガイドライン(ICH Q13)」が参加各国により合意されました(詳しい方は、ステップ4に到達したと言います)。これを受け、参加各国(日本、アメリカ、EU、中国、韓国、インド、カナダ、イギリス、スイス、等)において、このガイドラインに基づく「医薬品の製造管理及び品質管理の基準(GMP=Good Manufacturing Practice)」が制定されることになります。近い将来、これまで連続生産が導入されにくかった(低分子、中分子、および、バイオ)原薬や晶析を含む連続生産(連続フロー合成)が、工場へ次々と実装されてくるものと思われます(具体例:iFactory)。

さて、繰り返しになりますが、今回の内容は「密閉型マイクロスケールCSTR®を使った連続接触水素化反応の実施例」です。先のマック技報でも取り上げましたように、この反応が連続生産(連続フロー合成)の中でも重要な工程のひとつであることから、継続して改良を重ねてきました。その結果を(現時点での)完結編の位置付けでお伝えしたいと思います。

2.接触水素化反応実施例

具体的な反応は、既報のマック技報_21TR07、マック技報Talk_003、ならびに、006と同様、1-tert-ブチル-4-ニトロベンゼン(BNB)から4-tert-ブチルアニリン(BAN)を合成するというものです。

触媒にはパラジウム炭素(Pd/C)、溶媒にはエタノール(EtOH)を用い、室温(実験実施時18℃程度)、水素圧0.50MPa(ゲージ圧)、滞留時間(反応時間)14分間(詳細後述)で行いました。

【注】(ゲージ圧)=(絶対圧)ー(大気圧)

なお、既報のマック技報Talk_006に記載した課題は次の2点でした。

・セラミックポンプの耐久性

・操作手順の汎用性

これらについて、継続して検討を重ねました。

2-1. バッチ式接触水素化反応

今回の場合でも、連続フロー合成をいきなり行うのではなく、まずはバイアル(容量:3mL程度)を使ったバッチ式反応を行い、おおよその最適条件を掴んでおくのが常道ですが、これまでに繰り返し実施しているため割愛します(参照:マック技報Talk_003、ならびに、006)。

2-2. 連続接触水素化反応

2-2-1. 装置

2-2-1-1. 主な装置・器具・部品

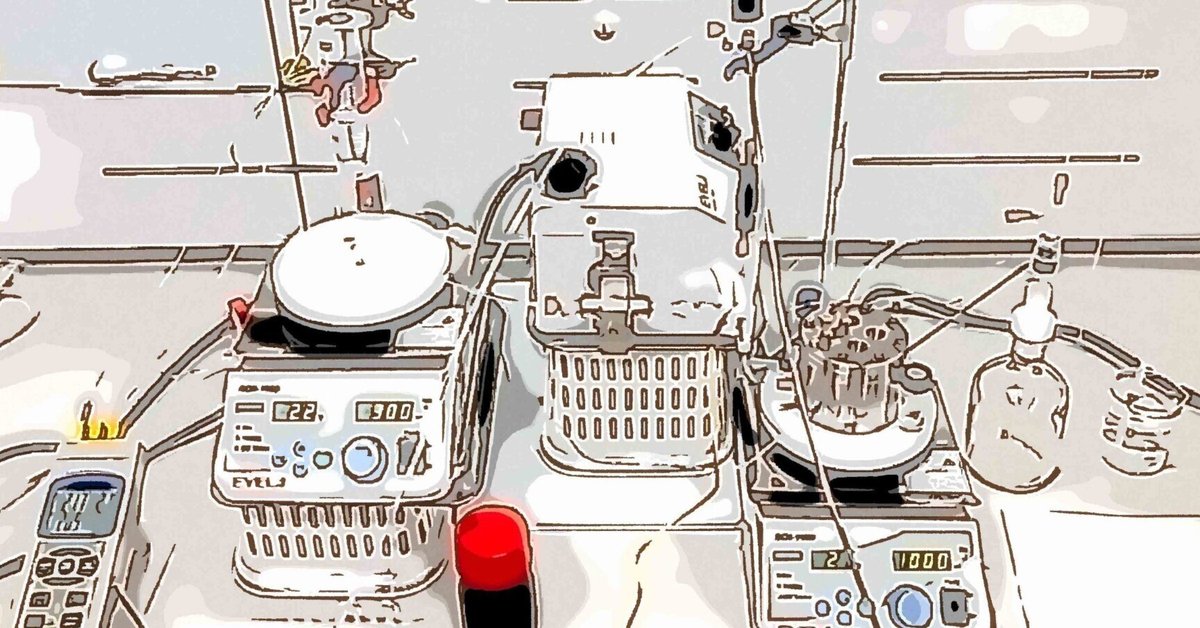

始めに装置全体のイメージを見て下さい。

装置・器具・部品の全てが市販品(DIY無し)であり、これらで構成した反応装置を組み立てました。なお、主なものは以下のとおりです。

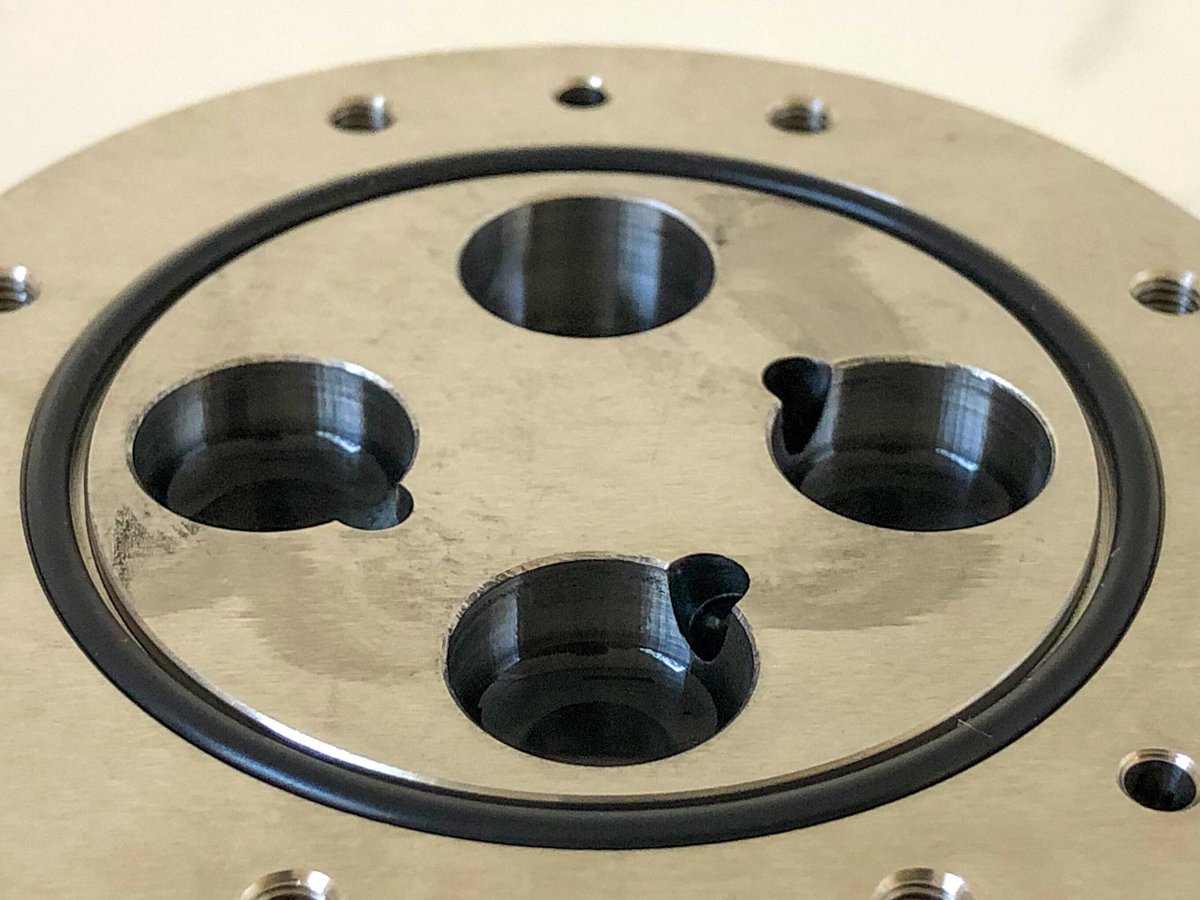

・密閉型マイクロスケールCSTR®(反応槽数:4) 1セット

i) 本体材質:SUS316L ii) 耐圧:最大0.9MPa

iii) 液張り量:約14mL(4槽合計)・・・詳細後述

・(ホット)スターラー 2セット(含:温度センサー)

・セラミックポンプ 1セット

・反応液受器(耐圧ガラスボトル容量:250mL) 1セット

・温度記録計(含:K型熱電対)

・PTFE製三方コック

・逆止弁(ガス配管に使用)

・高圧コネクター(ガス配管に使用)

・撹拌子入り50mLディスポーザブルシリンジ(ただし、外筒のみ使用)

・ニードルバルブ

・各種継手類

・PFAチューブ(外径1/4、1/8、および、1/16インチ)

・アース線

【液張り量について】

これまで密閉型マイクロスケールCSTR®の液張り量は「18mL」とお伝えしてきましたが、今回「14mL」とすべきであると、実験結果から判断しました。なぜなら、内部4槽それぞれの上部に1mL程度のガス溜まりができていたからです。この実験事実は、水素ガスを連続注入する連続接触水素化反応(気液反応)の場合には、デメリットではなく、むしろメリットであると考えています。

なお、一般的な「加熱条件下での液液反応」であれば、液張り量は「18mL」とお考え下さい。

2-2-2. 試薬調整

この実験では「水素ガス以外の原料をあらかじめ混合(分散)し、密閉型マイクロスケールCSTR®へ、セラミックポンプ1台で“分散状態を保ちながら”注入する」想定で試薬を調整しました。

【使用した試薬】

・1-tert-ブチル-4-ニトロベンゼン(BNB) 東京化成 >97.0%

・10%パラジウム炭素(Pd/C) 富士フイルム和光純薬 和光一級

・ジフェニルエーテル(DPE) 富士フイルム和光純薬 和光特級

反応収率算出のための内部標準として添加

・エタノール(99.5) 富士フイルム和光純薬 試薬特級

【原料液内訳】

・1-tert-ブチル-4-ニトロベンゼン(BNB) 20mmol

・10%パラジウム炭素(Pd/C) Pdとして、0.2mmol

BNB:Pd=100:1(モル比)

・ジフェニルエーテル(DPE) 10mmol

・エタノール 40mL

秤量した各試薬を全て50mLサンプル瓶(撹拌子入り)に入れ、マグネティックスターラーにて撹拌(混合・分散)して原料液を調整しました。

2-2-3. 実験

まず、反応装置全体を組み立てた後、配管や反応器を含む装置内全てを(可能な範囲で)窒素置換しました。さらに、窒素加圧(0.50MPa / ゲージ圧)してガス漏れをチェックし、必要に応じて増し締め等を行い、その漏れを無くしました。

次に、一旦常圧に戻した後、密閉型マイクロスケールCSTR®へ(撹拌子入り50mLディスポーザブルシリンジの外筒に充填した)エタノールを流すことにより、セラミックポンプ内の脱気を行いました(参照:セラミックポンプの操作マニュアル)。なお、このシリンジ外筒内は常圧のままであり、実験終了まで加圧することはありません。

この脱気操作後、一旦、ポンプを停止しますが、シリンジ外筒内にエタノールを10mL以上残し、ポンプまでの配管に気泡が入らないよう配慮しました。

【セラミックポンプの脱気について】

一連の実験を繰り返す中で分かったことは「脱気の重要性」です。

・最重要点は、実験中、水素ガスをセラミックポンプ内に流入させないことです。なぜなら、一旦水素ガスが流入すれば、原料液を送ることができなくなり、実験継続は困難になります。

・実験が開始されたら、何らかの理由でガス(水素ばかりはでなく、窒素や空気も含む)がポンプ内に流入してしまうと、脱気は困難(=実験継続も困難)です。

・水素ガスがポンプ内に流入する引き金は、ポンプ内、および、(ディスポーザブルシリンジからポンプまでの間の)配管に残ったガス(水素、

窒素、空気)の存在です。ポンプだけでなくその周辺も確実に脱気することが重要です。

ここからは、実験の本番へ一気に突入です。

「撹拌子入り50mLディスポーザブルシリンジ外筒内に、エタノールが20mL以上あること(不足していれば追加充填します)」を確認した後、再度、窒素加圧(0.50MPa / ゲージ圧)し、セラミックポンプ(ポジション:2、目盛:1)を作動し、1mL/minの流量でエタノールを10mL以上、密閉型マイクロスケールCSTR®へ注入しました(10mL以上注入した後もそのまま流し続け、決してセラミックポンプを停止および流量変更しないように)。

この時の密閉型マイクロスケールCSTR®中の撹拌子(4個)については、エタノール注入前から300rpm程度回転させておき、エタノールを10mL程度注入したら反応時の回転数(1000rpm)まで回転させました。

【セラミックポンプの流量について】

・流量については、別途、この設定(ポジション:2、目盛:1)でモデル実験を行い、実測しました。このセラミックポンプ(東京理化器械VSP-1050)の仕様では、今回の反応条件の場合、1mL/minが(事実上の)最小流量だと判断しました。

・(加圧容器に圧入するという)今回の反応条件では、「ポジション:1」に設定した場合、セラミックポンプの送液が不安定でした。実際、原料液を送れたこともありましたが、(水素ガスがポンプ内に流入したことにより)常時送液できた訳ではありませんでした。※ポンプの取扱説明書に記載されている「圧入できる加圧容器の内圧」の上限を少し超えている反応条件でしたので。

このエタノール10mL注入操作後、直ちに、加圧(0.50MPa / ゲージ圧)したまま供給ガスを窒素から水素に切り替え、バブリングを開始し、そのまま溶媒置換終了時点まで継続しました。なお、この時のバブル発生のテンポは、ニードルバルブにて調節しました。

バブリングを開始して15分後、エタノール注入時から継続して作動しているセラミックポンプ(ポジション:2、目盛:1)を停止および流量変更することなく、撹拌子入り50mLディスポーザブルシリンジ外筒に充填されたエタノールを原料液に置換しました。この操作では、ポンプがガス(水素、窒素、空気)を決して吸い込むことがないように充分に配慮(この段階ではシリンジ外筒内の撹拌子は穏やかにゆっくりと回転)しながら、シリンジ内に(意図して)残した10mL程度のエタノールへ原料液を少しずつ加えることにより実行しました。

より具体的には「シリンジ内の充填液(最初はエタノールですが、徐々に原料液の比率が増えてきます)が2mL減ったら、原料液を2mL充填する」という操作を5回程度繰り返すというものです。その後で、調整した原料液の残り全てを50mLディスポーザブルシリンジ内へ充填し、続いてシリンジ上部の空間を窒素置換しました(この段階から、シリンジ外筒内の撹拌子は400rpm程度で回転しましたが、原料液の減少に合わせ、液跳ねしない程度に回転数を下げました)。

水素ガスのバブリングを開始すると、エタノール、あるいは、原料液が(上記の置換操作中も含め)水素ガスの流れに乗って密閉型マイクロスケールCSTR®へ注入されました(ガス送液)。

この一連の実験操作では、滞留時間(液張り量14mL、流量1mL/minのため)は14分間となり、反応については40分間(前後操作を除いた、原料液を注入した時間)継続しました。

なお、反応中でも、50mLディスポーザブルシリンジには、原料液、あるいは(反応終了に向けた溶媒置換用)エタノールの充填が可能です。

残念ながら、今回紹介する装置一式では、(反応開始直後や開始30分後といった)反応途中でサンプリングすることはできません。ひととおり実験を終えた後、受器中の反応液からサンプリングして下さい。

反応終了に向けて原料液注入を停止しようとする時には、開始時と同様の操作を行いました。

原料液注入前から継続して作動しているセラミックポンプ(ポジション:2、目盛:1)を停止または流量変更することなく、50mLディスポーザブルシリンジ外筒内の原料液をエタノールに置換しました。この充填液の置換操作では、ポンプがガス(水素、窒素、空気)を吸い込むことが決してないように充分に気を付けながら、シリンジ内に残した10mL程度の原料液へエタノールを少しずつ加えることにより実行しました。

こうしてエタノールのみを、そのままの流量(1mL/min)で、密閉型マイクロスケールCSTR®へ、(置換操作の時間を含め)40分間、注入しました(密閉型マイクロスケールCSTR®内の溶媒置換)。

続いて、加圧(0.50MPa / ゲージ圧)したまま、供給ガスを水素から窒素に切り替えてバブリングを継続しました。15分後、撹拌、および、窒素供給を停止し、ニードルバルブを少し多めに開けて、装置内がゆっくりと常圧に戻るのを待ちました。

常圧に戻った後、受器から反応液をサンプリングし、シリンジフィルターを使ってPd/Cを濾過した後、TLC分析とGC測定を行いました。

2-2-4. 結果

2-2-4-1. TLC分析

※ S: 出発物質(原料液)、C: SとRの重ね打ち、R: 反応混合物

【TLCプレート:メルク社・シリカゲル 60 F254の場合】

展開液:トルエン

検出:UV(254nm)

内部標準DPE(Rf=0.9付近)

出発物質(原料のひとつ)BNB(Rf=0.8付近)

目的物BAN(Rf=0.2付近)

【逆相TLCプレート:メルク社・シリカゲル 60 RP-18 F254sの場合】

展開液:水/アセトニトリル=30/70

検出:UV(254nm)

内部標準DPE(Rf=0.25付近)

出発物質(原料のひとつ)BNB(Rf=0.3付近)

目的物BAN(Rf=0.4付近)

2-2-4-2. 温度測定結果

・接触水素化反応が発熱反応のため、第1槽の内部温度と本体温度は、原料液注入中は上昇し続け、溶媒置換が始まると下降し続けることが、明確に分かりました。

第1槽の内部温度:ブルー・ライン

密閉型マイクロスケールCSTR®本体温度:グレー・ライン

室温:オレンジ・ライン

2-2-4-3. GC-FID測定と収率算出

収率:99%(GC-FID内部標準法により算出)

ただし、副生成物の痕跡あり。

・GCクロマトグラム(反応液、原料液)

保持時間/min:BAN 12.6付近、DPE 13.5付近、BNB 13.8付近

2-2-4-4. 課題解決

既報のマック技報Talk_006に記載した課題は次の2点でした。

・セラミックポンプの耐久性

⇒ 今回の反応条件においては、充分な耐久性があると判断しました。

・操作手順の汎用性

⇒ セラミックポンプおよびその周辺の脱気の仕方がつかめたことで、安定した汎用性のある操作手順が構築できました。

3.おわりに

はじめにも書きましたが、医薬品規制調和国際会議(ICH)において、「原薬及び製剤の連続生産に関する品質ガイドライン(ICH Q13)」が参加各国により合意されたことにより、これまで連続生産が困難だった原薬や晶析を含む連続生産(連続フロー合成)が工場へ次々に実装されてくるものと思われます。

医薬品業界やファインケミカル業界では、世界中で連続生産導入の波が確実に起きています。一方、連続生産は、大量生産される化学品においては半世紀以上前から「ATARIMAE」の生産方式でもあります。そして今、SDGs時代の要請にもマッチした連続生産(連続フロー合成)の社会実装は「あなたの一歩」から始まるのです。

今回はこれまで。最後まで読んで頂き、誠にありがとうございました。

この記事が気に入ったらサポートをしてみませんか?