マック技報Talk_003 〜CSTRによる連続接触水素化(水添)反応〜

マックエンジニアリング株式会社・技報担当

《マイクロリアクター専用ウェブサイト》

「密閉型マイクロスケールCSTR」を使用した連続フロー合成(ラボスケール)の実施例です。長文になることを気にしつつも、動画も交えてお伝えします。

1.はじめに

繰り返しになりますが、今回の内容は「新開発製品の密閉型マイクロスケールCSTRを使った連続接触水素化反応の実施例」です。

この接触水素化反応(いわゆる水添反応)自体は、化学、薬学、および、それらの関連産業において重要な役割を果たしてきましたが、近年、連続フロー合成(連続生産)の取り組みの中で、特に注目されてきました。

中でも「連続接触水素化反応(ラボスケール)」については、Pd/C等の触媒を充填したカラム(PFRのひとつ)を用いる連続フロー合成が圧倒的に多いのですが、化学工学の観点では少し片手落ちです。

というのも、(化学品を大量生産する)工場において連続生産に用いられる反応器には大別して2方式(PFRとCSTR)あり、(それぞれのメリット・デメリットを勘案し)ケース・バイ・ケースで2方式を使い分けるのが一般的だからです。

そこで、もう一方の反応器であるCSTRのひとつとして「密閉型マイクロスケールCSTR」を新開発し、「連続接触水素化反応(ラボスケール)」に取り組みました。その結果、非常に良いデータが得られましたので、その実施例を速報ベースで紹介します。

なお、既報(マック技報_21TR07)にて、「(常圧型)CSTRによる連続接触水素化」について紹介しましたが、その際に明らかになっていた課題も併せて解決できたものと考えています。

2.接触水素化反応実施例

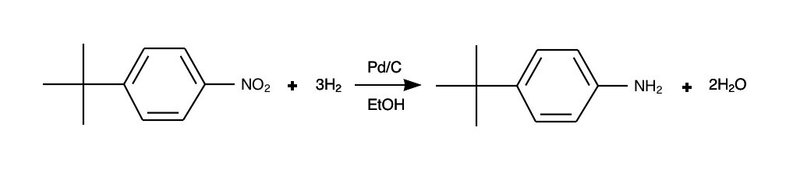

具体的な反応は、既報(マック技報_21TR07)と同様、1-tert-ブチル-4-ニトロベンゼン(BNB)から4-tert-ブチルアニリン(BAN)を合成するというものです。

(条件検討した結果として)触媒にはパラジウム炭素(Pd/C)、溶媒にはエタノール(EtOH)を用い、室温(実験時25℃程度)、水素圧0.15MPa(ゲージ圧)、滞留時間(反応時間)1時間で行いました。

【注】(ゲージ圧)=(絶対圧)ー(大気圧)

なお、既報に記載した課題は次の2点でした。

・反応液中の目的物濃度のアップ(1wt%程度が限界だったので)。

・固体触媒(Pd/C)の連続投入(注入)方法の改良。

2-1. バッチ式接触水素化反応

今回もまた、連続フロー合成(連続生産)をいきなり行うのではなく、まずはバイアル(容量:3mL程度)を使ったバッチ式反応を行い、おおよその最適条件を掴んでおきました。

なお、このバッチ式反応では、「その後に行う連続フロー合成をイメージ(密閉型マイクロスケールCSTR想定)し、そのイメージに近い装置や反応条件で実施すること」が成功への近道のため、「水素バブリングと加圧」ができる耐圧ガラス製バイアルを少し工夫して使用しました。

このバッチ式接触水素化反応を実際に行った結果、「室温、水素圧0.15MPa(ゲージ圧)、反応時間1時間で反応が定量的に進行すること」を確認しました。なお、この時の反応液中の目的物濃度は、約10wt%でした。

そこで、この結果を踏まえ、連続フロー合成の反応条件を「室温、水素圧0.15MPa(ゲージ圧)、滞留時間(反応時間)1時間、反応液中の目的物濃度約10wt%」としました。

2-2. 連続接触水素化反応

2-2-1. 装置

2-2-1-1. 主な装置・器具・部品

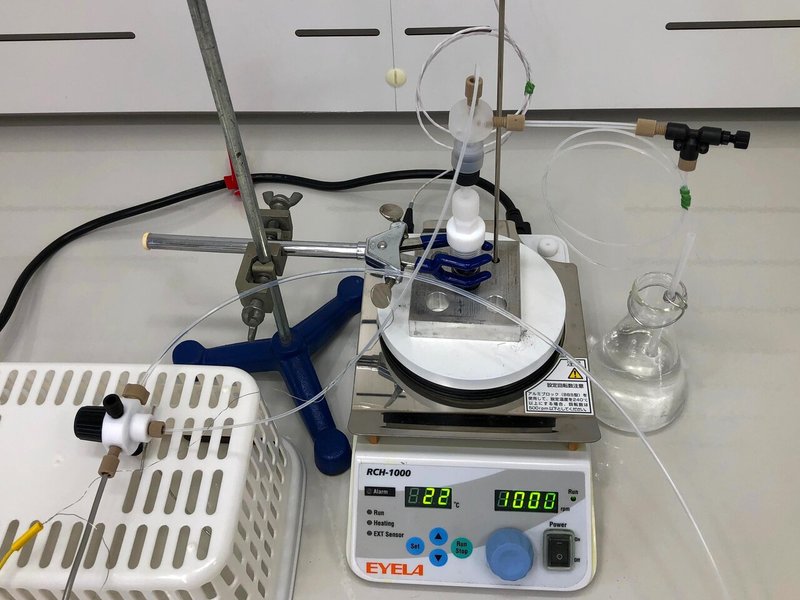

始めに全体のイメージを見て下さい。

(一部のDIY部品を除き)いずれも市販の装置・器具・部品を組み合わせたもので、主なものは以下のとおりです。

・密閉型マイクロスケールCSTR(反応槽数:4) 1セット

※CSTR本体材質:SUS316L ※液張り量:約18mL(4槽合計)

・(ホット)スターラー 1セット(含:温度センサー)

・シリンジポンプ 1セット

・反応液受器(耐圧ガラスボトル容量:250mL) 1セット

・温度記録計(含:K型熱電対)

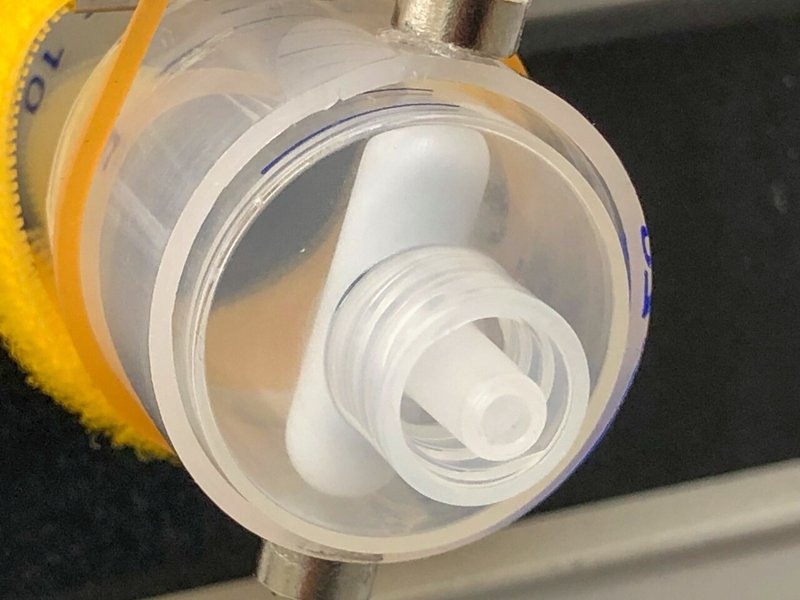

・ルアー接続三方コック

・逆止弁(ガス配管に使用)

・高圧コネクター(ガス配管に使用)

・ニードルバルブ

・各種継手類

・PFAチューブ(外径1/4、1/8、および、1/16インチ)

・アース線

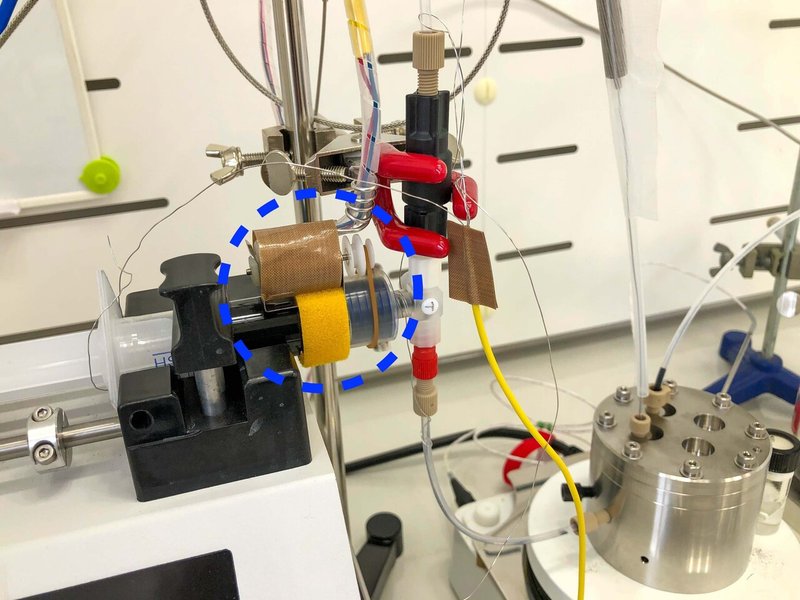

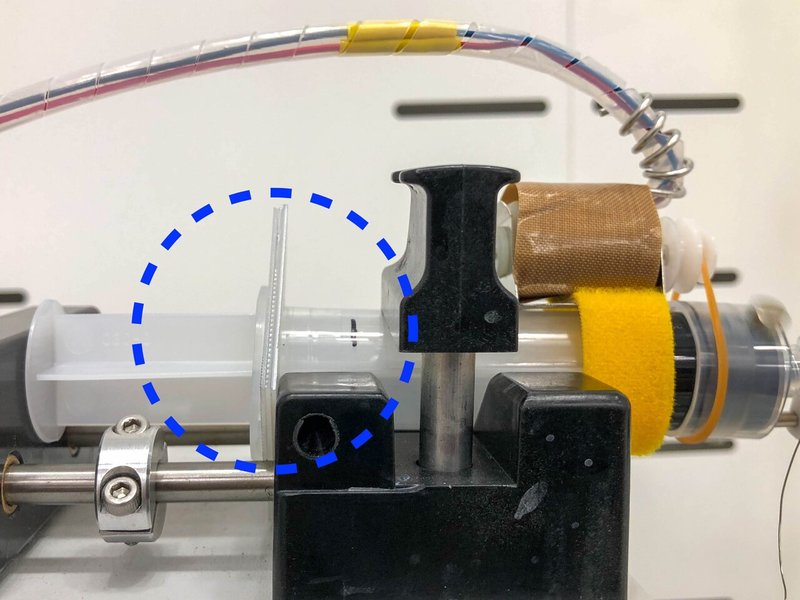

2-2-1-2. DIYシリンジ内撹拌装置

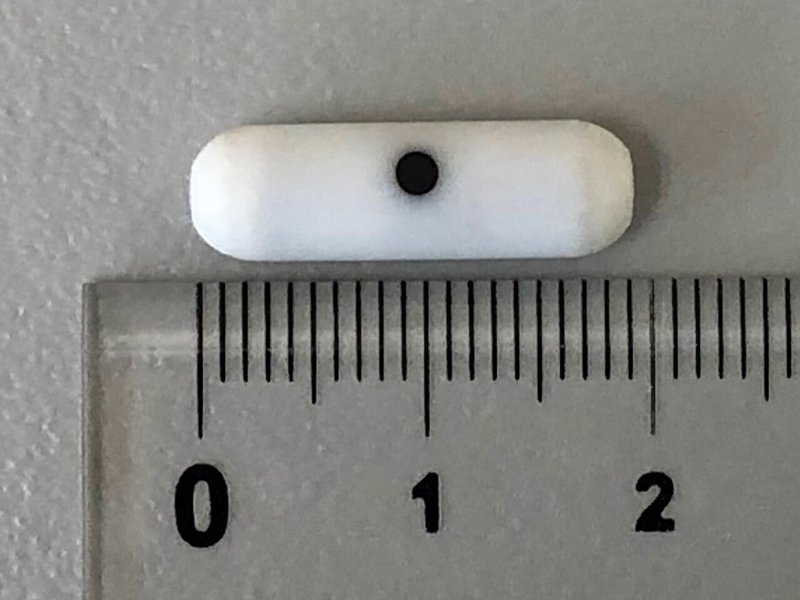

DIYにて、シリンジポンプに組み込める「シリンジ内撹拌装置(写真の青色点線内)」を作りました。20mLシリンジ用で、そのシリンジ内には撹拌子が入っています。実際に使用したところ、連続接触水素化反応に用いるPd/Cを溶媒(エタノール)に分散させるのには充分な能力でした。

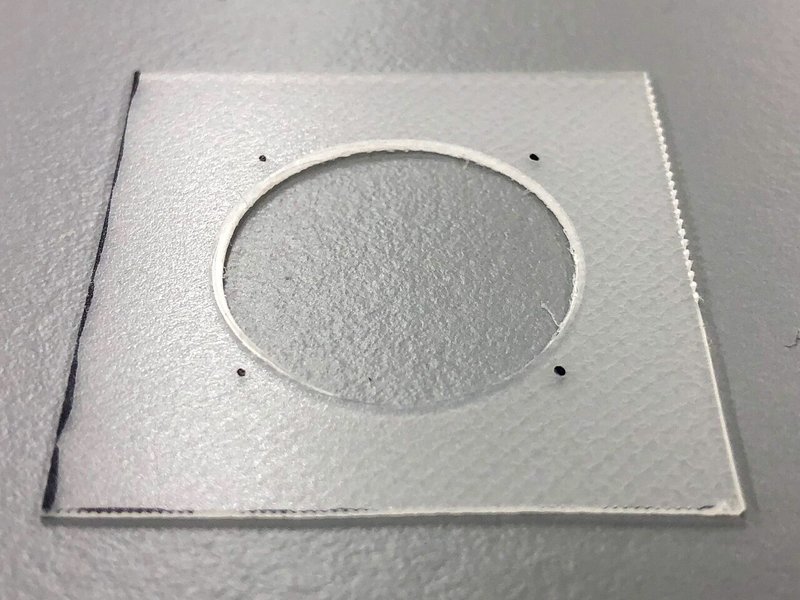

2-2-1-3. シリンジ・フランジ部のサポート部品

DIYにて、シリンジポンプから加圧された反応器へ薬液を注入できるように「シリンジ・フランジ部のサポート部品(写真の青色点線内)」を作りました。20mLシリンジ用で、PP(ポリプロピレン)クラフトシートを加工しました。実験に3枚重ねで使用したところ、今回の連続接触水素化反応(水素圧:0.15MPa / ゲージ圧)では期待どおりでした。

実際、サポート部品を使わなかった場合には、シリンジ全体(フランジ部、プランジャー部、バレル部)が歪みました。さらに、ルアー接続三方コックが、思うような方向へ向けられませんでした。

2-2-2. 試薬調整

この実験では「水素ガス以外の原料をあらかじめ混合(分散)し、密閉型マイクロスケールCSTRへ“分散状態を保ちながら”シリンジポンプ1台で注入する」想定で試薬を調整しました。

【使用した試薬】

・1-tert-ブチル-4-ニトロベンゼン(BNB) 東京化成 >97.0%

・10%パラジウム炭素(Pd/C) 富士フイルム和光純薬 和光一級

・ジフェニルエーテル(DPE) 富士フイルム和光純薬 和光特級

反応収率算出のための内部標準として添加

・エタノール(99.5) 富士フイルム和光純薬 試薬特級

【原料液内訳】

・1-tert-ブチル-4-ニトロベンゼン(BNB) 20mmol

・10%パラジウム炭素(Pd/C) Pdとして、0.2mmol

BNB:Pd=100:1(モル比)

・ジフェニルエーテル(DPE) 10mmol

・エタノール 40mL

秤量した各試薬を全て50mLサンプル瓶(撹拌子入り)に入れ、マグネチックスターラーにて撹拌(混合・分散)して原料液を調整しました。次に、この液を撹拌したまま、シリンジポンプ用のシリンジ(20mL)に吸入し充填しました。

2-2-3. 実験

まず実験装置を組み立て、装置内を窒素置換しました。さらに、窒素加圧(0.15MPa / ゲージ圧)してガス漏れ箇所をチェックし、増し締め等を行い、その漏れを無くしました。

次に、窒素加圧したまま、シリンジを使って、ルアー接続三方コックから密閉型マイクロスケールCSTR内へ、エタノール18mLを注入しました(手動で注入可能)。この時の撹拌子(4個)については、溶媒注入前から300rpm程度回転させておき、全量注入したら反応時の回転数(1000rpm)まで回転させました。

この後、ガスを窒素から水素に切り替えて加圧(0.15MPa / ゲージ圧)し、バブリングを開始し、溶媒置換終了時点まで継続しました。なお、この時のバブル発生のテンポは、ニードルバルブにて調節しました。

15分間の水素バブリング後、シリンジポンプを作動させ、ルアー接続三方コックを切り替え、調整した原料液を、18mL/h(=0.3mL/min)の流量で、三方コックへ押し出しました。そこからは、水素ガスの流れに乗って密閉型マイクロスケールCSTRへ注入されました(ガス送液)。その結果、滞留時間(注入液総量が液張り量18mLに到達する時間)は1時間となります。

なお、ルアー接続三方コックを切り替えることにより、反応途中でもシリンジが取り外し可能です。この実験においても、原料液の再充填やエタノール充填シリンジへの交換を行いました。

残念ながら、今回紹介する装置一式では、(反応開始直後や開始30分後といった)途中で反応液をサンプリングすることはできません。ひととおり反応を実施した後、受器の反応液をサンプリングして下さい。もし、滞留時間30分間の反応液をサンプリングしたいなら、流量を36mL/h(=0.6mL/min)に増やして(ひととおり)反応を実施することを検討して下さい。

最近では、PAT(Process Analytical Technology)関連の測定装置と組み合わせれば、(流量等の反応条件を途中で変更したとしても)リアルタイムで測定結果が得られる時代となっています。

原料液注入停止後、直ちに溶媒(エタノール)のみを、シリンジポンプを使って18mL/h(=0.3mL/min)の流量で、密閉型マイクロスケールCSTRへ、1時間、注入しました(溶媒置換)。

続いて、加圧(0.15MPa / ゲージ圧)したまま、ガスを水素から窒素に切り替えてバブリングを継続しました。15分後、撹拌、および、窒素供給を停止し、ニードルバルブを少し多めに開けて、装置内がゆっくりと大気圧に戻るのを待ちました。

その後、受器から反応液をサンプリングし、シリンジフィルターを使ってPd/Cを濾過した後、TLC分析とGC測定を行いました。

2-2-4. 結果

2-2-4-1. TLC分析

SM: 出発物質(原料液)、CO: SMとRMの重ね打ち、RM: 反応混合物

TLCプレート:メルク社・シリカゲル60F254

展開液:トルエン

検出:UV(254nm)

内部標準DPE(Rf=0.9付近)

原料BNB(Rf=0.75付近)

目的物BAN(Rf=0.13付近)

2-2-4-2. 温度の記録結果

第1槽の内部温度:ブルー・ライン

室温:オレンジ・ライン

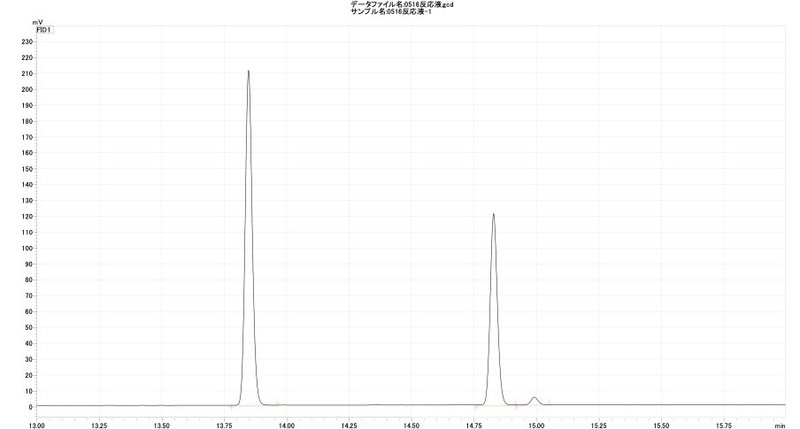

2-2-4-3. GC-FID測定と収率算出

収率:>99%(GC-FID内部標準法により算出)

ただし、副生成物の痕跡あり。

・GCクロマトグラム(反応混合物、原料液)

保持時間:BAN 13.9付近、DPE 14.8min付近、BNB 15.3min付近

(注)目的物BANと内部標準DPEのピークはあるが、出発物質BNBのピークは無い。

(注)内部標準DPEと出発物質BNBのピークがある。

(注)13min〜16minの拡大

(注)13min〜16minの拡大

2-2-4-4. 課題解決

既報(マック技報_21TR07)に記載した課題2点は、下記のとおり、解決できたと考えています。

・反応液中の目的物濃度のアップ(1wt%程度が限界だったので)。

⇒ 通常行われる10wt%程度の濃度で、定量的に反応が進行した。

・固体触媒(Pd/C)の連続投入(注入)方法の改良。

⇒ 「シリンジ内撹拌装置」と「ガス送液」の組み合わせにより、Pd/Cが沈降することなく、原料液を反応器内へ連続投入(注入)することができた。

3.おわりに

百聞は一見にしかず。虎穴に入らずんば虎子を得ず。目の前にどんなに素晴らしい成果が待っていようとも、(実験屋なら)実際に自分の手で実験しなければ何の成果も得られません。シンプルで分かりやすい実験道具で、自分の目の前で「連続フロー合成(連続生産)」が繰り広げられる様(事実)を確認し、望ましい未来を切り開いて下さい。

今回はこれまで。最後まで読んで頂き、誠にありがとうございました。

この記事が気に入ったらサポートをしてみませんか?