キャディ、製造業AIデータプラットフォームとしての、第二章。

こんにちは。キャディの代表の加藤です。

今回は、創業から7年間で最も大きな事業アップデートがありましたので、それについて書いています。最初に言いますが、ウルトラ長いですw

0: 製造業って面白い

品質検査結果は、3点とも全て不良。

キャディが2017年11月9日の創業よりちょっと前に受注した記念すべき1号目の製品は、電車に使われる板金製品でした。一番最初は品質が怖いからと、念には念をで20社以上回った加工会社さんの中から、東大阪市を中心にトップ3の会社さんに全く同じ製品を発注。それにも関わらず、届いたものを私と創業メンバーの幸松の2人で検査したところ、結果は全て品質不良でした。今でも忘れない、3つの不良の内容は、穴のサイズ違い、塗装のムラ、寸法違い。既に時間は夕方で、翌朝自分でお客さんのところまで持って運んで行かないといけない。そんなわけで、最も自分たちで直せそうな「穴のサイズ違い」だった部品を修正して持って行くことに決め、近くのホームセンターのコーナンに急ぎで行って、その場でありとあらゆる削れそうなものを購入し、夜な夜な鉄を削り続けました。削らないといけないのは2mmくらいだったけど、めちゃくちゃ大変で家じゅう鉄粉まみれに。

前職ではコンサルティングとして大規模製造業メーカー様を多数、グローバルで支援していたので、色んなことを知っているつもりだったけど、結局自分たちは現場で起こっていることの大変さは何も知らなかった。それを痛感した門出でした。

そこから、無給・フルタイムで町工場さんで数か月インターンをさせていただいたり(そもそもこの条件でもどの会社も受け入れていただけず、何十社も頼み込んだ末にそれを受け入れていただいた神奈川の海内工業様には感謝しかありません)、3LDK 7万円のオフィス兼創業メンバー3人の寝床で、夜な夜な検品をし、プチプチの梱包材を巻いて段ボールに入れて出荷する、時には手持ちで納品する日々。CTOのアキはもちろんメインでは技術開発をしながらも、肉体労働中心の3人暮らしの生活が始まりました。

夜2時までオフィス(=リビング)で仕事をし、おやすみ~、と言って寝て、また朝7時か8時に起きて、もくもくと仕事をする。決してベンチャー、と言って想像するような明るく希望に満ちた日々ばかりではなく、こんなことをやっていて世界は変わるのかと悩んだ日と、作った部品をお客さんに喜んでもらった日と、パートナーさんと一緒に品質不良対応に走り回った日とが入り混じる混とんとした日々でした。

製造現場には、多くのドラマがありました。

「モノづくり産業のポテンシャルを解放する」をミッションに掲げた我々は、これまで関わった多くの会社様に色んなことを教えていただきました。「君たちがあと数か月来るのが早かったら、倒産しなかったかもしれないね」と、大企業依存で廃業を余儀なくされた会社の社長さんに言われました。また、「君たちが来てくれたから、僕はもう1回頑張ろうと思えたんだ」と、廃業準備をしていた会社さんに言われたことも忘れません。「社内は現状を変えたくない人たちだらけだけど、私はキャディと心中する覚悟です」と言ってくださったお客様もいました。

そんなこんなでそこから7年経ち、我々はグローバル4か国で事業展開する、600人規模の会社になりました。

苦しいこと・大変なことばかりでしたが、創業から4年ちょっとで、年換算3桁億円規模に取り扱いをお任せいただくようになり、日本の特注加工プレイヤーの中でトップ規模になったことはもちろん、グローバルでもトップ3規模にまで大きくなりました。検査・物流拠点もグローバルで10拠点以上になりました。事業も、ただ部品を納品するだけではなく、やがて一部設計のサポートをさせていただいたり、装置丸ごと組立までさせていただいたり、日本最大の半導体製造工場で使われるユニットの大半を作ったりするようになりました。アメリカでも、建設機械の複雑な部品から食品機械の最重要部品まで、様々な製品を扱うようになりました。

そんな中で、それでも、それだからこそ、私たちは、新たなステージを迎える意思決定をしました。

1: 新生キャディ

CADDi Manufacturing(当時は受発注プラットフォームCADDiと呼んでいた)からスタートしたキャディは、創業から5年経った2022年から、CADDi Drawer(キャディドロワー)という事業を始めました。

そこからCADDi ManufacturingとCADDi Drawerを2本柱として運営してきたわけですが、今回、キャディはグローバルでこの2つの事業を全て統合し、「製造業AIデータプラットフォームCADDi」として、キャディの第2章に入ることを決めました。

まず、CADDi Manufacturingのコアであった部品・組立品の製造サービスに関しては、現在いただいている案件の全ての完納と、今後の予定であったものの引継ぎのサポートをもって、終了させていただきます。その中で、キャディの部品提供に期待をいただいていたお客様、そしてその製造を担っていただいていた加工会社様には、ご迷惑をおかけする会社様も多数いらっしゃいます。キャディを非常に頼っていただいていた方々も沢山いらっしゃる中で、もう部品提供が直接的にできなくなる部分に関しては、大変申し訳ない気持ちです。対応といたしましては、完納は当然ですが、キャディのサプライチェーンアセットの提供や直接的なお取引のお繋ぎを中心として、誠実に最後まで引継ぎの対応をさせていただきます。

これまで、CADDi Manufacturingお取引を支えていただいた皆様には、感謝をしてもしきれません。本当にありがとうございます。

そのうえで、CADDi Manufacturingで培った知見・及び開発した一連のプロダクト・ソリューションをCADDi Drawerを中心とするプラットフォームに統合し、これまでのように社内オペレーションのために使うのではなく、お客様向けに提供いたします。

リソースに関しても、キャディ全体600人の全精力をグローバルで「製造業AIデータプラットフォームCADDi」に集約し、その土台としてのCADDi Drawerと、その周辺のアプリケーション・ソリューション群によって、データとAIを中心とするテクノロジーの力で業界全体の負を解決していきたいと思っています。

2: 事業統合の背景

上述の通り、CADDi Manufacturing事業自体は非常に多くの取り扱いをさせていただいており、アメリカ・ベトナム・タイ・メキシコを含めたグローバルでの取引が当たり前に行われています(実に全取扱の半分程度)。お客様・パートナー様からも、至らないことは多々あるものの、非常に大きなご発注・ご納品と、期待とをいただいています。

ただ、データの授受(紙・FAX等含む)、データの解析、すり合わせ、見積、サプライヤ選定、発注、製造管理、品質管理、検品・検査、在庫管理、納品といった受発注に関わるほぼ全てのフロー(実際の製造以外)、及び、その周辺の設計サポート、キャディの部品以外も含めた調達コスト削減のサポート等幅広く行わせていただく中で、製造業全体の課題を強く感じる部分が沢山ありました。なぜこれだけ取引のやり方が変わらないのか、下請け構造が変わらないのか、生産性の進化が進まないのかを、身をもって体感しました。

例えば、そもそも設計が間違っていたり、指示があいまいで、製品を作った後で全てやり直さないといけないことは多々あります。これまでは過去30年お付き合いしている既存のサプライヤさんたちが、行間を読んで、どうにか作ってきています。しかし、指示があいまいだからこそ、新しいサプライヤを開拓するとほぼ必ずと言っていいほど品質不良が起こりますし、それは海外展開をすると「行間」なんというものはより通じないので、より顕著になります。その結果、特注部品におけるグローバルでの調達は日本においては実は思った以上に進んでいません。

私も、記載の通り創業から3年間くらいは自ら見積り、すり合わせをし、品質検査をし、品質不良でお叱りを受けながらパートナーさんと一緒に再製作する、ということを何度も繰り返してきました。これは、製造業の中の人から見たら至極当たり前で、まさに「10年経って半人前、苦労して学ぶべし」の世界です。

取引量が増えれば増えるほど図面の個別性の高さやサプライチェーンの個別最適度合いを目の当たりにしてきました。取引量が増えてくれば、このスタンダードを確立していけるか、とも思ってきましたが、少なくともグローバルでそこそこの規模になっても全く足りないことも分かっています。ここに課題感を感じ、設計へのフィードバックやコンサルティング等も多々してきましたが、これを部品提供の立場、サプライヤとして行っても結局根本課題は解決できないということをまざまざと感じさせられてきました。

製造業の根本課題解決に向けて

私たちは、ミッションである「モノづくり産業のポテンシャル解放」を目指しています。そのためには、取引構造をよりフラットにしていくべきだと思っています。強みのある会社が、強みの領域だけに集中して、よりその強みを伸ばしていける環境を創りたいと思っています。それによって、業界全体の生産性を上げ、より優秀な人が集まる魅力的な産業にしていきたい。

ただ、これを取引構造の中に入ってある意味「サプライヤ」として行っても、ここにはたどり着けない。根本課題が沢山眠っている上流の設計から解決しなければならない。ただ、設計は実は設計に入り込むだけでは解決できないことも分かりました。なぜなら、設計を変えるために必要なデータの多くは、そのあとのサプライチェーンの工程にあるからです。

例えば、サプライヤさんは日々ここが作りづらいからこう設計を変えてほしい、そうすれば品質はもっとよくなる、納期は短くなる、製造コストは安くなる、そんな提案をたくさんしているわけです。しかし、こういった提案のほぼ全ては設計まで届きません。また、届いても実際に次の製品で変更されていることは非常に少ないです。また、お客さん社内で品質不良の傾向を一番知っているのは製造・品質保証・品質管理の人たちですが、そこも設計とは大きな分断があります。そういった、広い意味でのサプライチェーンにおけるデータを設計にフィードバックし、またそのフィードバック結果をサプライチェーンで検証し、それをまた設計にフィードバックしていくという、バリューチェーンを横断したフィードバックループが必須なのです。だからこそ、設計のためのソフトウェアは沢山ありますが、それだけでもこの業界の根本課題は変わらないと思いました。

この根本課題から目を背けて、それに従って部品提供をしていっても会社としては一定大きくなっていくことはできると思います。ですが、それは「モノづくり産業のポテンシャル解放」を掲げるキャディがやりたいことではありませんでした。

CADDi Drawer

そんな中で、2年前からCADDi Drawerを提供し始めました。これは、上記のように部門間に散在するデータを会社の共通資産に変えるための仕組みです。そもそも、最重要データは図面である、と製造業の60%以上の会社が圧倒的大多数で答えていますが、実際には過去の図面データというのはほとんど有効に利用されていない、という現実があります。つまり、「資産」だと思っている図面データのほとんどはアクセスされず、将来価値を生み出さないため、「資産」になっていないわけです。そもそも紙の図面もまだまだ大量にあります。それを保管するための物理的な保管庫を持っている会社も多々あります。そのため、まずは図面データをあらゆるタイミングであらゆる角度・部門・人からアクセスできるようにすることで、資産に変えることからスタートしました。そのためには、AIを用いて、図面に書かれているテキストデータの認識や意味の識別が必要です。今までの図面管理ツール、などでは品番でしか検索できない場合がほとんどで、数十万・数百万枚ある品番を覚えていることは不可能なため、たどり着くことは困難だからです。また、図面の特徴は当然部品の形状を表したものである、ということですので、その形状を理解しなければなりません。「あの図面なんだっけな、、こんな形のもの」と形は覚えていてもキーワードは覚えていないことは多々ありますので、それを近しい図面からAIで類似検索することや、自分で書いたポンチ絵から探せるようにすることが重要なわけです。

このように、Drawerは最重要データと言われる図面を検索する、というところから入っています。が、実はこれは全体構想の1%にも満たない小さなスタートであり、その先の、あらゆる製造データ × あらゆる価値発揮の仕方(アプリケーション・ユースケース)というところが本丸です。

実際に、コスト・サプライヤ情報、仕様書、品質不良のデータ等を図面に紐づけることで、図面を検索するだけでなくその周辺情報を同時に知ることができ、多面的な改善に活かしていただくことができています。

このCADDi Drawerは、CADDi Manufacturingの初期の成長速度をもはるかに超えるスピードで伸びています。それは、キャディが7年間自ら設計・調達・製造・品質保証に真正面からかかわってきたからです。その際に起こる様々な問題を解決するために自社のために開発してきたシステムを世の中に出したのが始まりだからです。まさに、「痒い所に手が届く」わけです。

当然、CADDi ManufacturingとCADDi Drawerの両方をやればいいじゃないか、という話はありました。社内の経営層でも沢山そんな声が上がりました。2つの事業にシナジーも当然あります。しかし、製造業は世界で最も大きな産業です。世界最大産業をグローバルで真正面からアプローチしている我々は、グローバル600人規模とはいえ小さすぎる。それをアメリカでも思い知らされました。そんな我々が2つの事業を中途半端にやっていても絶対にこの業界は変えられない。だから、ソフトウェアを軸に2つを統合し、1つにする決断をしました。

当然、これは簡単な意思決定ではありませんでした。この1年間、悶々としながら考えてきた時間が長くありました。とても難しい判断でしたが、最終的には上記の通り、「モノづくり産業のポテンシャルを解放する」ために最短の道を、大胆に行く。どれだけ茨の道で、困難であってもその道を行く。それがキャディだと思い、意思決定に至りました。

3: Drawerで起こった変化

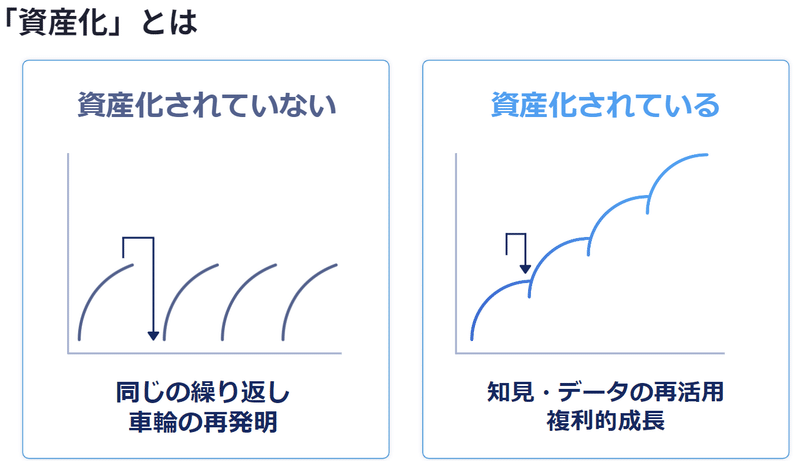

Drawerが本質的にやりたいことは、「車輪の再発明」を防ぎ、業界全体の生産性を上げ、人間が人間らしい仕事をできるようにしていくことです。

製造業では、車輪の再発明が沢山起きています。過去と同じような図面を何度も描いている、似たような部品でもゼロから相見積もり・交渉をする、サプライヤから一度注意された設計ミスもほぼ同じ部品で同じく起こる、同じような品質不具合が起こり続ける、似たような見積をゼロから何度も行う、新しい人が入ってくるたびにゼロから教育をし昔と同じ時間をかけて育てていく。

これでは、会社・業界は進化していきません。

複利的な成長をするためには、100のインプット(例えば100人の従業員)から今年生まれた100のアウトプット(例えば100億円の売上)に対し、いかに来年はそのアウトプットのうちの20%や30%を再利用し、同じ100のインプットに対して120や130のアウトプットを作る、翌年150や160を作るかが重要です。今は、100を入れて100をひたすら生み出し続けている、いわば自転車操業的状態です。その自転車操業から脱却し、過去の知見やデータを資産に変え、複利で成長する産業を創っていくのがキャディの使命であり、「モノづくり産業のポテンシャル解放」だと思っています。

特に、日本は1945年に第二次世界大戦で負け、焼野原となり、世界に占めるGDPの比率は3%でした。一方で、そこからトヨタやソニーやホンダやパナソニックと言ったあらゆる当時のベンチャー企業が躍進し、奇跡の復活・成長を遂げ、1985年にはJapan as no.1と言われるほどまで成長し、世界のGDPシェアはなんと18%まで到達し、世界の富の5分の1が集まる国まで成長したわけです。

ここまでの過程で、大量の実験と失敗を繰り返し、大量の知見と経験が生まれたはずです。ただ、そこまではよかったものの、残念ながら今産業内でやっていることのほとんどは、1985年時点から変わっていません。出てくる品質不具合も、描く図面も、マクロ的に見れば大半が似たようなものなわけです。そうであれば、これらの知見・経験・データを資産に変え、すぐにあらゆる形でアクセスできるようにし、いかに同じことを繰り返さずに新しいチャレンジをできるようにするのか。ベテランが30年かけて学んだことを、今の新卒が3年でできるようにするのか。それが、「経験大国」日本の活路の1つではないかと思っています。

CADDi Drawerで解決できる課題の広さ

そんな中で、CADDi Drawerは、現在、スズキ、SUBARU、ミネベアミツミ、NSKをはじめとする日本を代表する自動車メーカー・自動車部品メーカー様、パナソニックや日立製作所、富士電機といった総合電機メーカー様、川崎重工業、住友重機械工業、IHIといった重工業メーカー様、ヤンマー、日立建機といった建設機械会社様、東京エレクトロン、荏原製作所といった機械メーカー様などなど、日本を代表する多くの大規模メーカー様にご利用いただいています。ただ、それだけではなく、実は売上10億円以下のメーカー様や加工会社様も沢山いらっしゃいます。また、CADDi Manufacturingは部品の品質保証をしないといけないが故に業界を一定限定する必要がありましたが、CADDi Drawerに関しては大量生産・中量産・多品種少量から、商社、プラント、建設業まで、製造業にかかわるあらゆる業種でご利用いただいています。

また、部門に関しても、CADDi Manufacturingはほぼ100%調達部門でしたが、CADDi DrawerはR&D/開発、設計、調達、生産技術、製造、品質保証、品質管理、営業、メンテナンス・アフターサービス、等、ありとあらゆる部門にご利用いただいています。

また、地域に関してもグローバル一括でのご利用をいただくことで、グローバル全拠点での資産化・共通基盤構築を行っていただいている会社様も出てきています。

ユースケースとしても、データとテクノロジーを元に車輪の再発明を防ぐ、という文脈上、非常に多岐に渡っています。

例えば、設計でいえば全社での検図の最適化/半自動化、設計手法の統一化、流用設計化など。調達でいえば、最適サプライヤ選定・集約化によるコスト削減など。営業でいえば、過去見積流用での見積最適化、営業時の過去類似プロジェクトの参照によるリードタイム削減など。経営なら全社生産性向上、ベテラン依存・暗黙知の脱却、グローバルのM&A後のデータ統合、などなど。非常に重要なテーマに、部門を問わず取り組ませていただいています。

カルチャーを変える

ただ、何よりも嬉しいのは、こういった、売上の向上、コストの削減、生産性向上といった具体的業務インパクトだけではなく、CADDi Drawerを使ってから会社のカルチャーが大きく変わったと言っていただくことが増えたことです。ベテランの暗黙知頼りだったところから、データに基づく判断へ。若手がベテランに1つ1つ聞かなくても自学ができることで若手のモチベーションアップに。こういった、会社のあり方を変える、次世代に繋げる経営をしていく、若手が活躍する会社を作る、人がやるべきことをやれる会社にする。これによって、より製造業そのものの魅力が高まり、AIで生産性が上がるだけではなく、また優秀な若い人が入ってこれるような産業にしていくことが永続的に成長する産業を創るうえでもっとも重要なことではないでしょうか。

【CADDi Drawer】Brand movie「会社も、自分も、変わることができる」

4: 製造業AIデータプラットフォームCADDi

今回、事業統合にあたり、CADDi Drawerだけではなく、CADDi Drawerをデータ基盤として中心に置き、その周辺にアプリケーションを置いた「製造業AIデータプラットフォーム」という構想を発表しました。これは、あらゆる知見・データを資産にかえるプラットフォームになるだけではなく、その資産を活用するためのアプリケーション側を強化していくということです。

CADDi Drawer単体では、今既に会社の中にある、図面、サプライヤ情報、コスト情報などの知見やデータを資産に変えていっています。ただ、それだけでは製造業全体の改革は成し遂げられないと思っています。なぜなら、製造業においては、貴重な知見や経験がデータに落ちていないものの方が多いからです。

そのため、既にある知見やデータは、散在しているがどこかに存在しているデータを活用させていただくことで価値発揮していきます(ERP、PLM、生産管理、等)。一方で、今まだ誰も取れていないデータを取得するところもアプリケーション群によってやっていきます。

その第一弾のアプリケーションがCADDi Quoteです。Quoteは、Drawer上のデータを活用し、部品を調達するときに、図面データから過去の類似データに基づいて、最適なサプライヤや価格をサジェストしてくれます。また、見積の回答を一元的に管理でき、簡単にサプライヤ間、及び過去の図面と比較できることで、価格・サプライヤの最適化を図ることができます。ただ、これは実はQuoteの最重要部分ではなく、Quoteのミソは、これを使うことで今まで貯めてこれていない見積のデータや、サプライヤーとのコミュニケーションデータが自動的に貯まることにあるのです。これがたまっていくと、調達判断がより自動化・高度化していくだけではなく、設計時にDrawer上で、設計に関してサプライヤからもらったフィードバック情報が瞬時にアクセスできるようになるため、設計品質を上げていくことができる、というわけです。

このように、データに基づいて目の前で何らかの価値を出しながら、そこで取得したデータをまた自社の資産としてDrawerに貯めていくことで新たな価値発揮に繋げる、というこの資産化のループを作ることが、本質的なCADDi Drawer及びその周辺アプリケーションの集合体(製造業AIデータプラットフォームCADDi)の価値なわけです。

CADDi Manufacturingのソリューション・プロダクト統合

これを、見積だけではなく、あらゆる領域でやらなければ、本当の意味でのポテンシャル解放はできません。その中で、今回のCADDi Manufacturingとの統合が生きてくるわけです。

過去、CADDi Manufacturingにおいて、見積、解析、サプライヤ選定、検査管理、在庫管理、サプライヤ受注ポータル、工程管理、チケット管理、等など、あらゆる工程を自らが主体として行ってきました。この過程の中で、数十個のプロダクトやソリューションを主に社内向けに開発し、自社のオペレーションを楽に、高付加価値に、してきました。これを、タイミングは順次ですが、プラットフォームの上に乗せ、アプリケーションとして世の中に提供していきます。

これがまさにCADDi Manufacturingを通じてキャディが創り、貯めてきた最大の資産です。それを世の中に展開していくわけですから、本当にワクワクします。

そして、これがまさに事業「統合」の最重要の部分です。

また、キャディが既に持っているテクノロジー・プロダクト・ソリューションだけではなく、親和性の高いモノに関しては連携をしていきたいと思っています。世の中にある良いシステムを我々が「車輪の再発明」をしても、それこそ仕方ないからです。そのため、外部のプレイヤーの方々とも積極的に連携していきたいと思っています。それを望む方がいれば是非私に連絡をいただきたいです。アライアンス・M&A等形態を問わず、広く募集しています。

お問い合わせ先

5: エンジニアリング面での面白さ

また、この新構想によって、エンジニアリング面もより一層強化をしていきたいので、開発者の観点で見たときの面白さだと私が思うことも書いておきたいと思います。

まず、ChatGPTの台頭からあらゆるスタートアップ・テクノロジー企業が生成AI・AIをうたい始めています。その中で、特定産業におけるAIの活用については、Vertical vs Horizontalの議論が様々行われてきていますが、私見では3~5年も経てば、少なくとも技術観点で言えば、ほとんどのことがHorizontalのアプローチから解決できるようになるでしょう。AGI的な世界観になっていくことを考えたときに、テクノロジーの標準が上がり、ドメインを問わず解決できる範囲が大半を占めるようになっていくわけです。 そうなったときに、機能の「賢さ」に当たる部分でイノベーションを生んでいくことは非常に難しくなってくると思います。一方で、実際にその「賢さ」を産業に応用していくには以下のような要素を一緒に解いていく必要があり、ここが真に難しく、そして面白いポイントになっていくのだと思っています。

データの産業適用の観点

一貫したデータバリューチェーンの構築:

こういった複雑性の高い産業におけるVertical Softwareにおいては、データが生まれるところから、保持・解析・整理・関連付けし、データを使うところまで一貫したバリューチェーンを社内に保持することの重要性が高いと思っています。事業としてのバリューチェーンが長く複雑な製造業では、データが断片的になると、その解釈や利用が難しくなるからです。

データの品質管理:

データの鮮度や正確性など、品質に関わる部分で必要十分なコントロールが必要です。それは、製造業のプロセスにおいて、データの鮮度や正確性が低下すると、最終製品の品質にも影響を与えうります。例えば、古いデータを基に盲目的に判断をしてしまうと、その情報の品質が悪いが故に製造ラインの停止や不良品の発生につながることがあるわけです。そのため、データをただ保持・解析するだけではなく、その価値をタイミング・ユースケースに応じて適時判断していかなければいけません。

データのQCDレベルと現実的に価値あるユースケースの組み合わせの必要性:

必要なデータのQCDのレベルと、現実的に価値あるユースケースとの組み合わせを解いていく必要があります。データがどれほど豊富であっても、その利用が現実的なユースケースに結びつかなければ意味がありません。ただデータのQCDを高めるだけではなく、常にユースケースを意識しながらQCDの最適なレベルを判断していく必要があります。

これらを特定かつ巨大な産業(我々の場合は製造業)に対して、深さと産業適用のための実用性を同時に追い求めようと思うと、そのプロセスでは開発観点で幅広いスキルセットが必要になるわけです。

データの多様性の観点

また、他の観点として、製造業におけるデータの種類の豊富さも挙げられます。 製造業におけるデータの種類は非常に豊富です。例えば、以下のようなものがあります。

3次元データ (CADなど)

画像データ (図面、写真など)

ログデータ (OTデータ、センサーデータなど)

自然言語データ (ドキュメント、コミュニケーションデータなど)

これらのデータをいかに取得し、解析し、組み合わせるかが重要です。このコンビネーションは、データの種類が増えると指数関数的に増えていきます。例えば、CADデータとセンサーデータを組み合わせて設計と製造条件の相関を解析したり、ログデータと画像データを用いて品質管理と生産効率を同時に強化したりすることが可能です。この多様なデータを扱うことで、新しいインサイトを得たり、問題解決の幅を広げたりすることができます。

ドメインナレッジの観点

更に、実際に開発を進めるにあたり、特に我々のようなVertical Softwareのプレイヤーでは、社内でのドメインの専門性が非常に重要になります。テクノロジーの力はものすごく重要です。一方で、いくらテクノロジーが強くてもそれだけでは成立しえない、逆に言えばピュアなソフトウェアプレイヤーがこの領域で活躍するのは困難です。その中で、キャディはソフトウェアプレイヤーの中では世界で類を見ないレベルでドメインナレッジが高いと自負しています。それは、CADDi Manufacturingを通じて実際のモノづくりを7年間体験・体感してきていること、そして製造業メーカー出身者が非常に多いことが挙げられます。また、そもそも創業者CTOの小橋もロッキードマーティンやAppleの本社で、ソフトウェア×ハードウェアの開発をリードしていた人間ですから、会社のDNA的にもテクノロジー×モノづくりの掛け算で成り立っているわけです。

これらのように、新生キャディの製造業AIデータプラットフォームは、開発者にとって技術的にもUIUX観点でもチャレンジングであり、かつ生成AIが発展する中で世界最大産業のインフラを創るという意味では、これ以上なくインパクトの大きいものだと思います。

6: 最後に。We are hiring!!

キャディは、2つの事業を1つに統合し、新たな体制でモノづくり産業のポテンシャル解放に邁進してまいります。

その中で、毎度のことですが改めて大きく組織的にも飛躍していきたいと思っています。世界最大産業である製造業を変革する、とても大きい挑戦を一緒にできる仲間を募集しています。

具体的には、今後の1年間で300人ほど、グローバルで仲間を集めたいと思っています。採用していきます。全面的に募集していますが、特に、下記を募集しています。

プロダクトマネージャーとエンジニア。これは上述の通り、プラットフォームにおけるコアです。そこのコアを強くしていかなければなりません

プラットフォーム上のアプリケーション・事業を創っていく人材が足りない。事業を考え、オーナーとして推進できる人は是非来てほしいです

プロダクトの普及活動をするマーケ、インサイドセールス、フィールドセールスももちろん沢山募集しています

そして、様々な部門を通じて全体の成長をリードするトップマネジメントを募集しています

求人一覧はこちらから。

迷われたらオープンポジションからどうぞ。

これからもモノづくり産業を良くしていけるように、頑張っていきます。

ご覧いただき、ありがとうございました。

キャディ株式会社 代表取締役

加藤 勇志郎