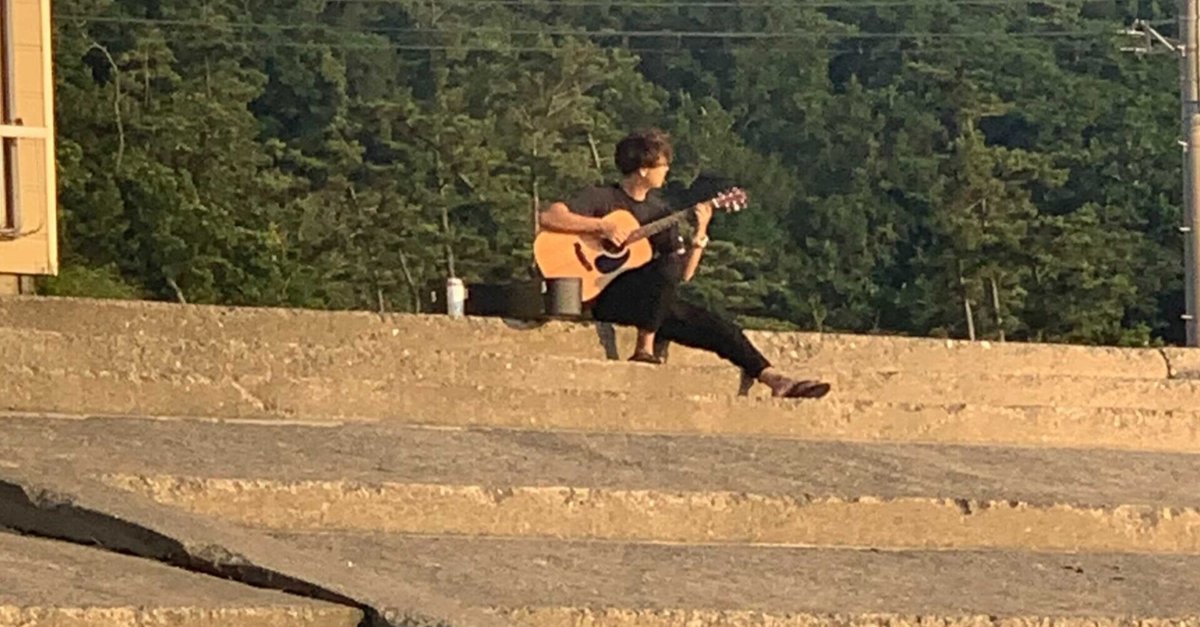

新しいギターとの邂逅

ピンときた.気づいたら1時間で買っていた.

中古で2万7千円.

しかし,そうとは思えないほどに素晴らしい音色だ.

思わず,作り手を調べた.

30人の職人で 1日に”20”本の本物を作る.その名も,ヤイリギター.

その響きの秘密が知りたくなって製造方法も調査した.

[製造工程]

1,乾燥 2~3年 長くて10年

2,接合 表板 裏板を万力で接合(合板の場合)

3,板の選定 木目 コシを見て.

4.骨組みの加工(ブレイシング・スキャロップ)

弦の振動をボディに伝える

5,サイド材の曲げと接合 万力でひょうたんがたに曲げる

6,ギターボディにトップとバック材の接合

7,トップとバック材の接合部を細長いひもみたいな部材でくくる(バインディング)

8,装飾部品を埋め込む.貝殻など(インレイ)

9,ネックの調整,接合.ボディ側を凹ませ,ネック側を凸にして組み合わせる

10,ネック形状の調整.

奏者がよく触るので,工具でなめらかになるように削る.

11,塗装の前加工 .サンドペーパーでの研磨,マスキング

12,塗装.響きを邪魔しないように,できるだけ薄く.

研磨しては塗るを繰り返して美しく.

13,フレットの打ち込み.高さのばらつきが出ないように打ち込む.

14,シーズニングルームで寝かせる(→ここポイント!!!)

湿度・温度を一定にした部屋で大音量の音楽を聞かせる.ギターへの胎教.♫

15,バフ

盛り上がった塗装面を布で磨く.艶を出す.

16,ナット(ネックの先端で弦を固定する部分) サドルやペグ(回す部分),弦を取り付け

17,サウンドチェック

弾き心地,ピッチ

18,検品

各工程の確認

木材の節やシミもそのギターの個性.100%きれいじゃなくても適材適所で活用するの素敵.

○ギター調整の話

低音の響きが足りないので内部を削って調整.削りすぎるとボディが弱くなるので,繊細な作業が要求される.奥深い.

力木(骨格)に当たる部分を小さなかんなで削り取った.

○かつて日本はギター大国だった. 1971年には200万本が作られた

やいりさんは,やすさではなく質の良さで勝負することにした.

まず何をしたか?

先を言っていたアメリカのギターを研究して,真似することにした.

お手本にしたくても,写真に取ることはできなかった.なので,米国に渡って頭を下げて,工場の内部を見させてもらったときに,ギターの内部の構造を頭に焼き付けた.

それを帰国後に,再現することを試みた.

失敗に失敗を重ねた.試行錯誤した.

1950-1970年にかけてヤイリギターの評価は高まっていったが,決して生産量を増やさなかった.

質を落とさないために.

たとえ客をまたせても「良いものを作ろう」というポリシーを貫き通そうとした.

しかし,アジア,中国等では超安いギターが出回っている.

だがしかし,職人から見るとそれはいただけない作りであった.

ボディ,ネックの歪.チューニングがよく狂ってしまう.

木材はしっかりした木を使っているのに,いい加減に作られてしまっているので,質が悪くなってしまっている.

それを知ったヤイリギターの職人が一言.「せっかく,使わせてもらっているのに,木に申し訳ない」

○廉価品を作ろうとしたが,質は落としたくないじゃあどうする?

人件費の安い中国に出してしまうと品質低下は免れない.

地元の木材加工業者に頼むことにした.

地元であれば,目が行き届き品質を保てそうだから.

しかしながら,一般業者の木材の加工は一筋縄ではいかなさそうだった.

例えば,木を曲げてボディの曲線を作る.

ササクレを出さないで木を加工するなど.

ささくれはギターの振動を阻害する原因になる.

ネックの削り方も難しい.ガタガタしてしまうと弾き心地の低下になる.

品質の追求,コストダウンの両方を満たすためには多少の妥協は許されない.

それが難しいところ.

やがて,部材の外注業者から試作品第1号があがってきた.

検査する.

高音部の音程がずれていた.

原因はフレットの位置が若干ずれていたから,音程に狂いが生じていた.

長年培った職人だからこそ拾った問題だった.

結果,最初の100本は品質不足で出荷はできなかった.

「いいものを安くつくる」という難しい課題に挑戦し続けている.

2004年7月時点

実際に弾いた.

甘い響き.その音色で世界を塗り拡げている.

オール単板なのでこれからもどんどん成長していくのだろう.

これから先が楽しみだ.

この記事が気に入ったらサポートをしてみませんか?