光造形式3Dプリンタでステンシル代をケチる(β)

ステンシル代金 in JLCPCB

JLCPCBを使えば、100mm×100mmで2層の一般的な5枚のPCBをわずか2ドルで作ってもらうことができる。

ちなみに、送料は1番安い方法(OCS NEP)で1ドル弱なので、3ドルで基板を作れる。

ところが…

ステンシルを一緒に頼むと話が変わってくる。

上記の5枚基板と一緒にステンシル(「Valid Area 290mm*190mm, ¥1071.92 ,0.8kg」を”Customized Size”で100mm×100mmに変更)を頼んでみる。

注目すべきは、送料である。

OCS NEPが選べず、1番安くて1000円強かかるOCS Expressに配送方法が自動で格上げされるのだ。

ちなみに、OCS NEPの配送に関わるRestriction(制限)は、「≤0.6kg ≤10x10cm」のよう。見積りの状態だと、0.50kgと表示されており、サイズも10㎠で制限を満たすと思われるが、梱包後に満たさないようなことがあると工程に手間がかかるので、事前にJLCPCB側が意図的に止めているのかもしれない。

なお、参考までに純粋なステンシル代を弾いてみる

基板代306円+送料147円 =453円

基板代306円+送料1,398円+ステンシル代1,072円 =2,776円

→2,776円-453円 =2,323円

大体2,000円ちょいでステンシルまで作れるのは相当安いし革命的だ。

ただ、趣味でたった5枚作る基板ごときに2,000円強を追加で支払ってまで表面実装したいという価値観が自分にはない。

ちなみに、ステンシル代だけ発注しても結果は同じである。

ケチりメソッド

自分が調べた限りでは、ステンシルを自作する方法について、大体以下の3つの方法が見つかった。

①紙等をレーザーカットする方法

基本的に使い捨てだが、いろんな意味でエコだと思う。

ただ、あいにくレーザーカッターを持っていない。Fabとかで借りるとたぶん一気にエコ(economy)じゃなくなる。

②アルミ板等をエッチングする方法

アルミ缶などからアルミ板を切り出して、エッチング液でフットプリントパターンをエッチングするらしい。

ナイスアイデア!ではあるが、生基板をオキシドールとクエン酸でエッチングしていたプリミティブな時代に逆戻りしている感が否めない。廃液の処理も不透明すぎる。

③3Dプリンタで造形する方法

レーザーカッターを使う①以外の方法で良さそうなのはこれだろうか。

光造形の3DプリンターでPCBのステンシルを作ってみたら割とうまくいった。

— tacman (@tacman09) December 19, 2023

0.5mmピッチのパッドも潰れてないし、ペーストの抜けも悪くない。 pic.twitter.com/AHmsvlUBqS

基板リフロー用の、

— でべ (@devemin) January 26, 2022

ステンシルをプリント試行中。

小さいSOT-23-5 以外は良さげ✨

プリント1層目がベース面に圧接されてつぶれるみたいなので、その1層目を調整できれば、SOT-23-5みたいな小さいところもいける気がする pic.twitter.com/jkFiaVG7es

偶然にも(?)光造形式の3Dプリンタを所有しているので、この方法を選んでみたい。

ただ、レジンの取り扱いや、パターンが潰れないような印刷設定については十分に考慮する必要がありそう。

製作方法

まずKiCADで基板を作成しておく。その基板の「F.Mask」か「B.Mask」(もしくは両方)を.DXFで保存する。方法は割愛するが、以下が参考になりそう。記事内の「User.Eco2」を「F.Mask」「B.Mask」に読み替えればよい。

次に得られたDXFファイルをFusion360に投げる。ここでは、先ほどのデータに厚みを持たせる。

配置なんかはいい感じにしておく。

Fusion360(無償体験版)https://www.autodesk.co.jp/products/fusion-360/trial-intake

あと、パターンが潰れないように穴を0.1mm外側にオフセットしておいた。

完了したら、STLかOBJで保存してスライスソフトに投げる。スライスソフトについて、普段はCHITUBOXを使っているが、初期層が何故か0にならなかったので、AnycubicPhotonWorkshopを使用した(使っている機種の都合なのかどうか不明)。

印刷設定のポイントは、

・初期層(Bottom)を「0」にすること

・プラットフォームから剥がれない照射秒数(Exposure)にすること

の2点。

ここでは1層あたり5秒とした。1層が0.05mmで、設計したステンシルの厚さは0.2mmなので、4層積層されることになる。

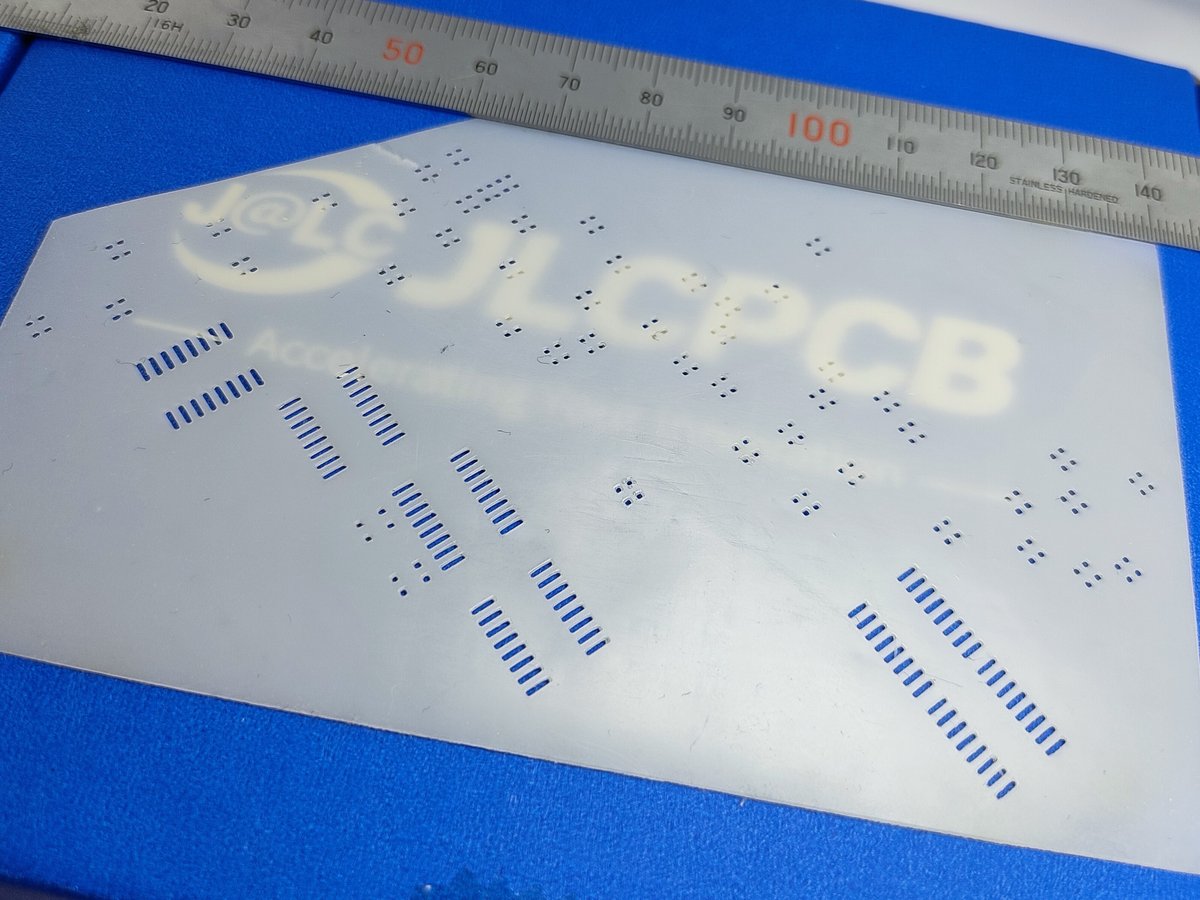

んで、印刷物。Photon Mono無印(Anycubic)を使用。レジンはアルコール洗浄タイプの何か。水洗いレジンは反りやすいらしいので使わなかった。

実装してみる

実装したチップは0603(1.6mm×0.8mm)サイズのもの。めちゃくちゃ小さい。

リフロー方法は、基板にはんだペーストをスキージ(カード)で塗りつけてホットプレートで溶かす伝統的な(?)方法で行った。

塗った後の様子を以下に示す。

いい感じだと思う。ややノリが悪いか?

と思いきやSOPの部分はノリが良すぎてブリッジしそうな勢い。

ホットプレートで溶かします。

やっぱりSOPの部分はブリッジ。この程度なら手はんだでカバーできるかと…

他の部分はまあ悪くはなさそう。予想通りはんだがちょっと少ないか?というくらいで問題なさそうにみえる。

全体的に見ても十分代替できそう。

課題点

3点ほど課題点を挙げておく。

①自作ステンシルの耐久性が不明→

たぶん50回も使えない。金属製のステンシルと比べればカスみたいな耐久性だと思われる。

②SOPがブリッジしがち→

手はんだで攻めるか、SOPの部分は穴を広げないようにする。もしかしたら、自作ステンシルの厚みが厚いのかも。0.15mmが良さそう?

③再現性が低い→

3Dプリンタの機種や使うレジンに印刷設定が絡み合って、他の3Dプリンタや材料で作れるかがわからない。方法を示した上で試行錯誤するほかない状況。

この記事が気に入ったらサポートをしてみませんか?