2.品質管理における問題解決法

経営工学ライブラリー 品質管理 谷津進 著

A1. Summary

QC的な問題解決のベーシックな考え方、手法の説明がある。品質教育の最初に出てくるような文言が多数かもしれない。

たぶん、さらさらと流し読みする人が多いかもしれない。しかし、ここに書いてあることを徹底できる組織であればおおよその現場の問題は解決できる。それだけ詰まっている。

A2. 節ごとの要約

2.1 問題解決におけるQC的考え方

QC的考え方

を各用語と共に説明している。

重点思考

問題は気づき始めれば、吹き出すように検知する。その数々の抽出した問題に対して、解決すべき対象を絞ることが大切と述べている。総花主義から重点志向への転換。

絞る要素は、効果とコストの比が最大となる対象。

品質第一

品質あっての生産性。問題の優先順位も品質を第一としておくべきである。

マーケットイン、後工程はお客様

プロダクトアウトではなく、ユーザーが(後工程)が満足してくれるモノを調査し、創出し、マーケットに。

プロセスを担う人々は、自分の業務によって誰が?満足するのか、不満を持つのか?という仕事の質を考えること。良いモノを自分のプロセスでアウトプットできるには?という視点で問題を捉えるのは重要。私見

享受する次工程側が、自分はお客様だ!と、威張るのはこの考え方とは異なる。あくまで仕事を行う者のマインドセットである。プロ意識。

再発防止

一度は発生した、問題を二度と発生させないことを大切と述べている。その際には、責任を追及するのではなく、問題の発生原因を追究し、原因へ対策することが不可欠と説明し、応急処置による取り繕いでなく恒久処置を重視することに言及。

データで事実を把握

Plan:物事を行う際にはその計画を大切にするPlan:物事を行う際にはその計画を大切にする

Do:計画通りにやってみる

Check:結果を見て計画通りか予想以下かそれともそれ以上かを把握する

Action:予想外にうまくいなかった場合には、その原因を考え、次の計画に結び付ける

以上のように説明し、フィードバック・コントロール、学習、反省と述べている

標準化

うまくいく、失敗するポイントを把握したら標準化によって失敗を再発しないですむ。一方でこれを怠れば、改善も水の泡。

2.2 QC七つ道具によるデータのまとめ方と見方

品質管理では、データに基づくことを重視している

「データ」を意思決定に「有効な情報」に加工するための標準的な手法としてQC7つ道具を整備している

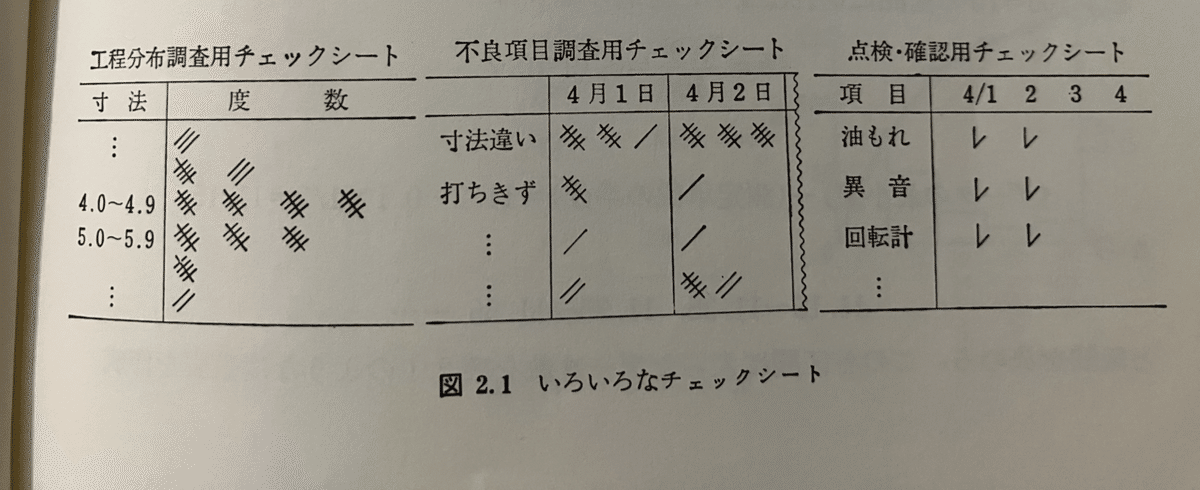

チェックシート

何のため、何を把握するため?の目的を明確にし、その目的を効率よく達成するためのデータシート

データ採取用と、点検・確認用のシートがある

実験計画法。直交表、解析管理図などはデータ採取用かな?

(例1)寸法特性の分布を視覚的にすぐ把握できる

(例2)不具合の傾向を、項目、時系列で視覚的に把握できる

(例3)点検状況の時系列結果を把握できる

私見

非常にシンプルだが、強力な一手。

目的に適したモノをいかに作れるか。

当たり前すぎて軽視するかもしれないが、これをうまく活用できる組織は、固有技術もだし、組織文化、システムも整備できているのでは?

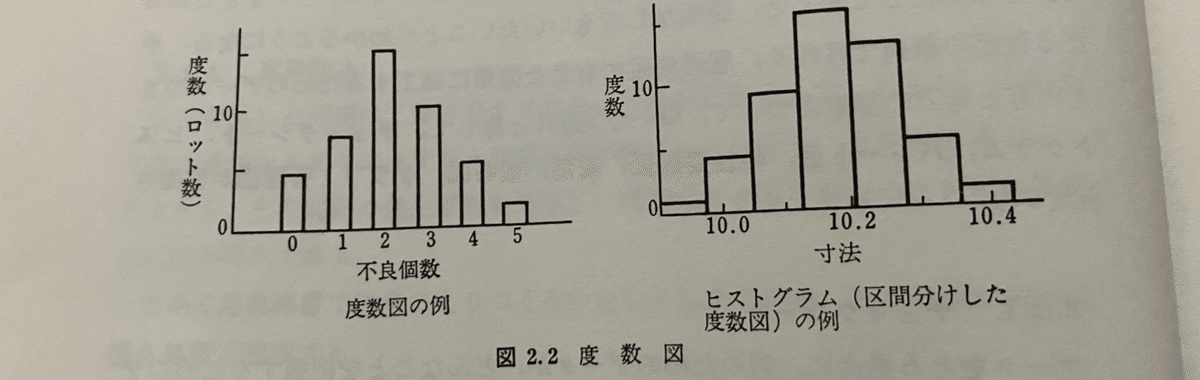

ヒストグラム

特性値には、ばらつきがある。このばらつきはでたらめではなく一定のルールに基づいている

ばらつきの状態を把握する際に使用する。

私見

Excelなどでも実行可能であるが、Rや統計ソフトがやはり便利。

確実に見たい情報である。この分布から定性的な方針の検討がつきやすいので。

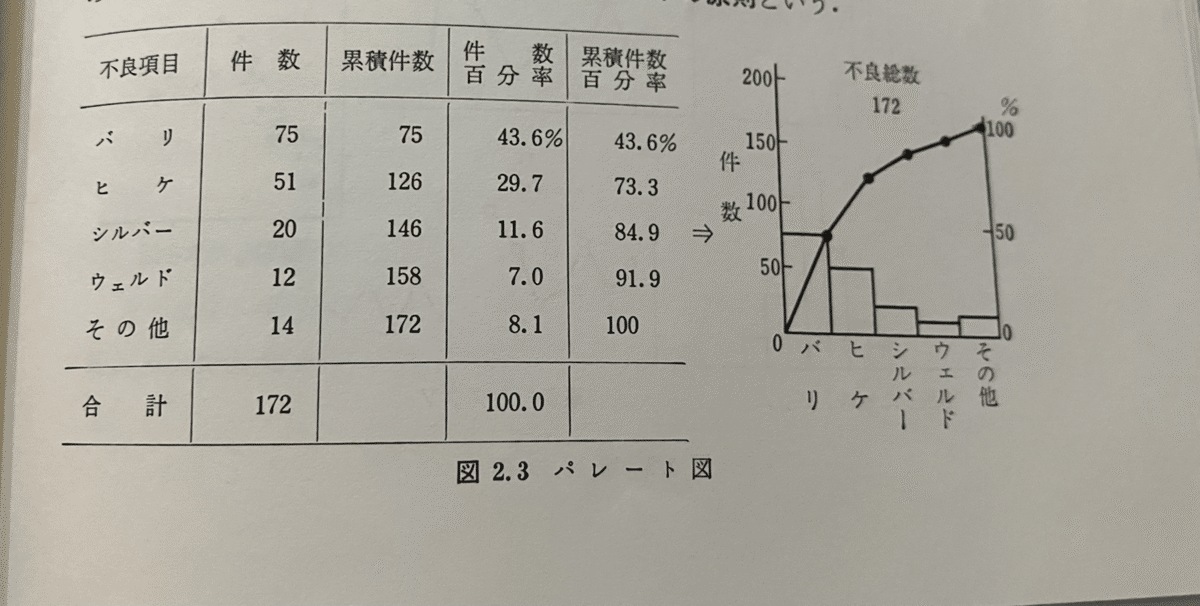

パレート図

不良などの頻度、件数を多い順に示した棒グラフの図

どこに何が重点的に発生しているかを判断する情報

少なくなった不良の低減は技術的にも困難

仮にゼロになっても効果が低いケースのほうが多い

私見

不良の項目、層別によって見え方が異なる。

対象のモノもしくは工程の機能の不良モードが定義できていることが重要。ここが固有技術

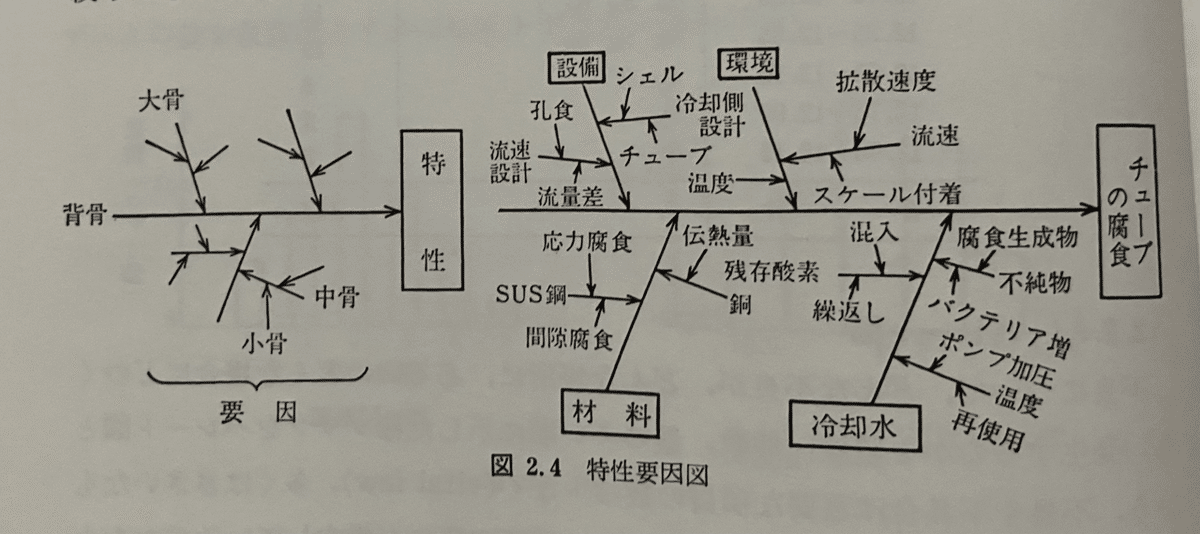

特性要因図(フィッシュボーン)

結果として発生している特性に対して、真因の候補を要因としてまとめた図

特性の原因は寄与率を考慮しなければ無数にある。その中から、当面の状況において、影響があると考えられるものに絞ったものが要因

私見

真因の特定のファーストステップによく使う

まずは3現主義で、ファクトを抑える5W1H、該当プロセス、原理なども

固有技術によって、要因は早期に洗い出しやすい

固有技術がない場合は、特性が生じた実際の工程に分解する。5M1Eの要因で分解するのも一手である。先に特性要因図して、現場に向かうのもありかもしれないが、自分の考えたほうに寄せたい心理が働くので要注意。このコントロールできない、避けるのであれば。

やはり、3現主義→事実情報取得→フィッシュボーン→要因取得→実験計画法→特性に影響与える真因特定 のようなイメージ

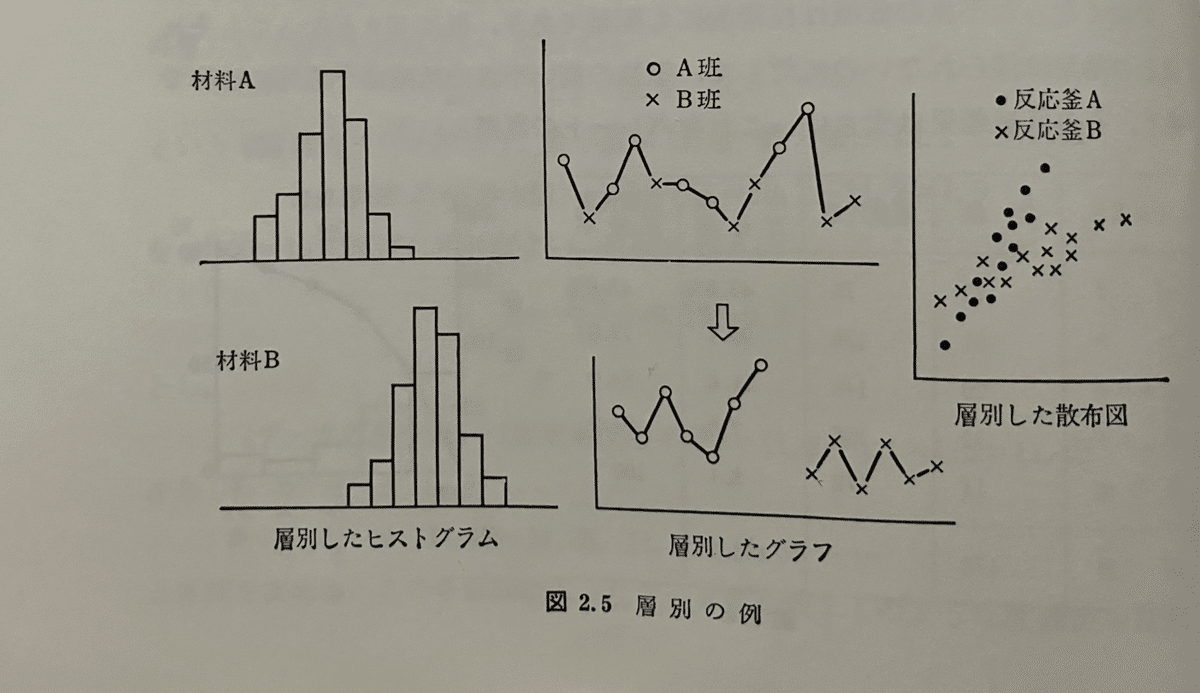

層別

母集団を何らかの特徴でいくつかの層に分けること

材料A、材料Bを使った。人A,人Bとか

差がなければ真の原因ではなさそう

私見

非常に有効な考え方。層の検討は固有技術あり。

5M1Eの考え方は一定効果的である。

QC1級の論述でも、正しく説明、実用を示せれば十分合格する

はじめのころは、統計ソフトなどで、いろんな要因で層別すると非常に学びになるだろう。

一方で、解析が目的にならないように。要注意

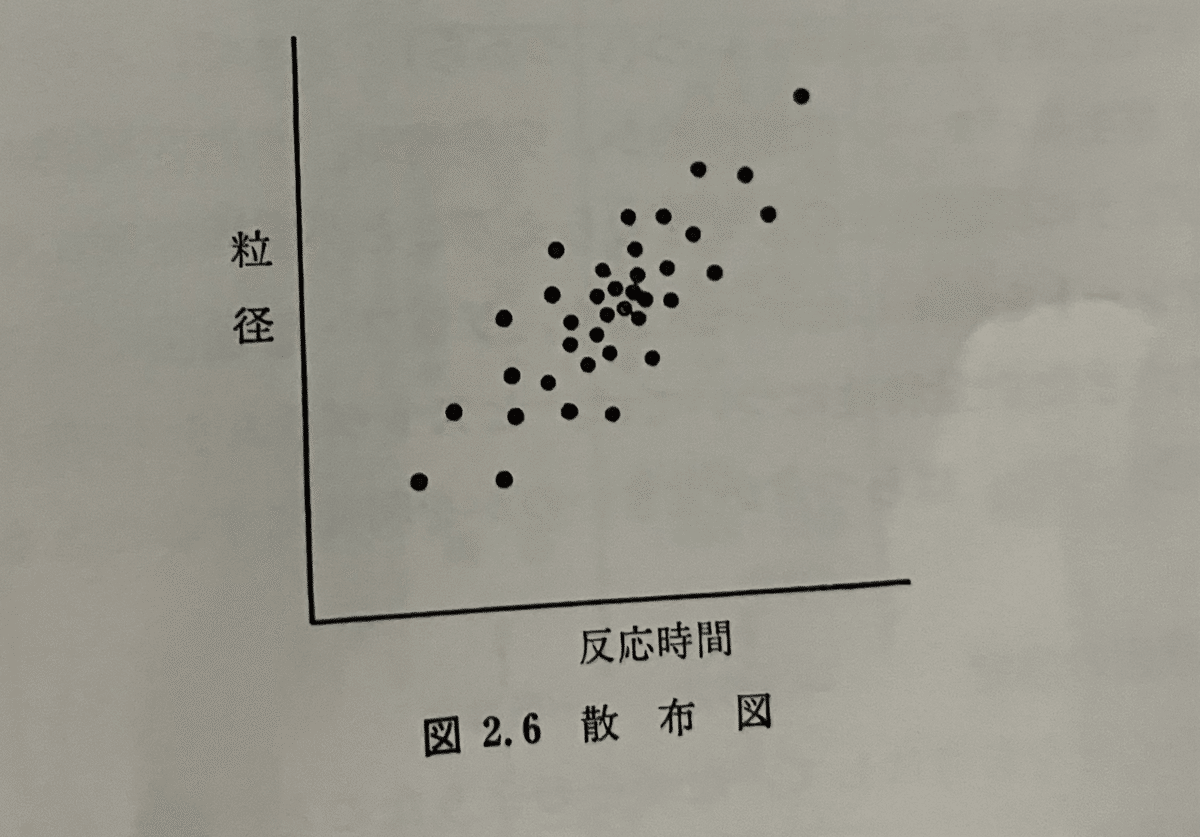

散布図

要因が連続量として得られている場合には層別しにくい

要因の値を横軸、特性を縦軸にプロット

要因に対する変化の傾向を視覚的にとらえやすい

層別と共に使えるとなおよい。(要因効果図もある種その応用)

私見

ヒストグラム、層別、散布図は初期解析の三種の神器ぐらいに思っている

こういう生データを見ましょう。

平均値、中央値など加工データは運用をしやすくする

チェックシートや、管理図では加工データでよいと思う

解析の際は生データをみることが必須。平均値で判断できるのは、正規分布などを前提に置いているからだ。一様分布の事象に対してその考え方が妥当か?という疑問を持とう。

グラフ・管理図

特性の大小の比較を行うには棒グラフ、時間的推移をみるには棒グラフ、そのほか、円グラフ、帯グラフなど

客観的に把握できる

特性値の動きが単なるばらつきか?異常値か?を区別するための判断基準を入れた折れ線グラフを管理図という

私見

目的に適したグラフを選べるか?にすべてかかっている

データの都合で制限もあるだろう。

というより、最終出来にみたいアウトプットグラフを想定してデータの取得方針も計画しましょう。

最初はあるデータをこねこねするのでもよいが。ちゃんと、どんな意思決定をしたいのか?を明確にしなければなりません。

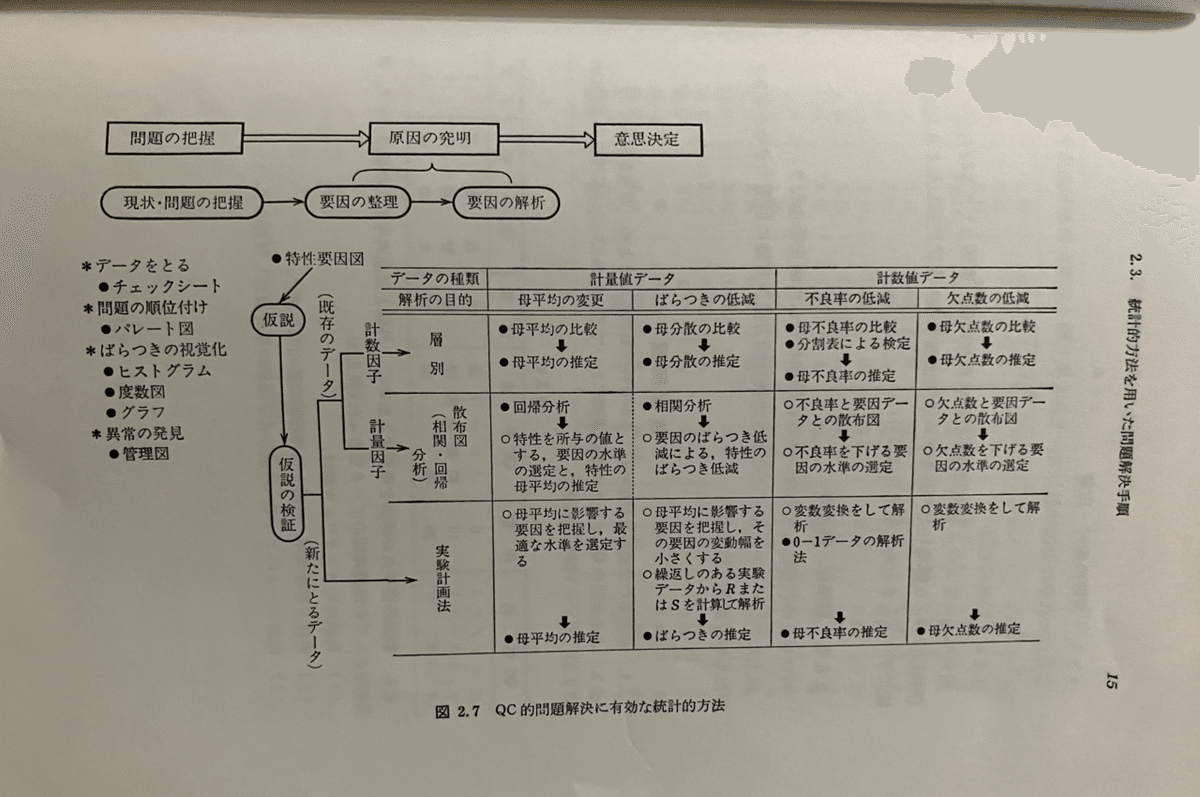

2.3 統計的方法を用いた問題解決手順

問題解決の筋道をQCストーリーにまとめると、必要最小限の書類で技術・知識・経験で伝承することができる。標準的な手順によって、事実を観察、解析していけば効率よく問題を解決できることが多い。

テーマの選定

問題による「影響度」、「緊急度」、「改善による効果」の大きさをパレート図などを用いて重点絞りテーマを決める

私見

パレート図によって改善による効果は見積れる

影響度は、何?で見積るのがよいか?

ヒト(ステークホルダー)、モノ、カネの軸で考えられる

緊急度は何?で見積るのがよいか?

時間の軸。リスクの大きさ×時間的猶予

時間的猶予はどのように見積もることができるのか?

経験的要素が大きい。一方でPDPCチャートなど、事前検討など、Planプロセスでリスクの性質を把握していくことで予防するしかないか?

現状把握

事実、データで把握する

何が

いつ(いつから)

どこで

どのくらい

慢性的か、突発的か、漸増的か

チェックシート、グラフ管理図、ヒストグラム

私見

5W1H情報は、不適合管理の応急処置プロセスでチェックシートが有効

管理図は、本来であれば、通常ルーチンでモニタリングしているもの

原因の想定

問題発生の癖を参考にして、なぜそのように起こりうるのかを特性要因図にまとめる

解析

特性要因図の中で、寄与率の大きなものは何か?を、層別したデータの比較や散布図を用いて検討する。層別には検定・推定を用いると客観的な判断がしやすくなる。散布図については、相関・回帰分析。新たに取得する場合は実験計画法が効率的である。

私見

厳密な解析の場合は、検定、相関分析が必須であるが、定性的に判断する際はヒストグラム、散布図で層別データを目視するだけでも示唆がある。分布に対する基礎知識があれば、その分布の傾向をみるだけで、この要因が怪しいというのは検定でなくても感覚的に捉えられる。

A3. 学び

手法を使うことに意識が向かってしまうが、大事なことは、事実のデータを意思決定に有効な情報に加工することが目的である。(意図的にデータを改変することではない)

標準化は一見便利なようで、手法の盲目的な活用になりうるのでその点は教育などでフォローしたい

「このプロセスの問題は、YYYYの性質、XXXの意思決定を下したいのでこの手法を活用する」というイメージ

マーケットインに比較しプロダクトアウトは、いいイメージで語られない。社会の成熟ともいえる。一方で、プロダクトアウトで勝てる環境があれば、もしくは作ることができればそれは大きなチャンスなのかも?すぐ追随されるかな。

マーケットインは、品質マネジメントの根幹の一つだと思う。ユーザーが最初は満足しなくても、ニーズを創出するような戦略もあるだろう。保険事業とか、リスクを認識させて、ニーズを生み出させる。掃除機とか、歯磨き粉もそう。どこまで行ってもわずかに残るゴミを強烈に意識させる広告。果たして、健康にどこまで影響があるのだろうか?しかし、人は認識したリスクを限りなく小さくする選択肢を選びたくなる。

問題解決手順は、有用だと思う。いかに現場の人材が活用できるかに尽きる。チェックシートだけでも本当に強い。QC7つ道具は事実と密接につながって初めて効果を発揮する。

つまり、事実データに近い人材が用いることが一番効果が大きい

現場にいない管理者が使うのではない。現場の人間が使える環境づくりである。

新QCも使いたいですね。

A4. 課題の認識

問題解決法は多種多様である

現場の問題を、現場で解決できる状態にする視点でQC7つ道具はある

一方で、現場で統計ソフトなどを幅広く導入できるか?は一つ課題

Excelなどでおおよそ整備できるが。ちょっと使いにくい

帳票を整備するだけではダメ。問題を解決することで、事業にどのようにつながるのか?を明確にするべきか?

全てのステークホルダーを一つのプロセスの人材が認識することは困難。やはり、自プロセスのミッションを明確に定義されていることで、フォーカスした業務になるだろう。

マネジメントシステムでいう、部門別管理と、機能別管理の調和をどのようにとるべきか?

部門別の問題解決効果を横断的にモニタリングできる状態はまず必須だろう。

この記事が気に入ったらサポートをしてみませんか?