自動車用バッテリーの性能向上を願って―多チャンネル バッテリーアナライザ―

2011年7月時点の内容です

エネルギー革命と電池

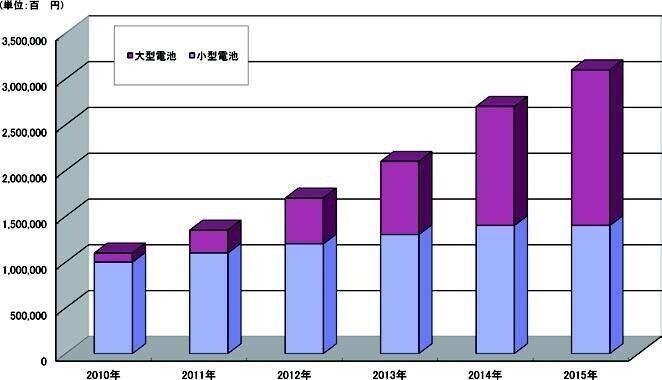

化石燃料から再生可能エネルギーへの転換というエネルギー革命の中にあって、二次電池の果たす役割は非常に大きく、官民挙げての開発がおこなわれています。現在リチウムイオン電池が二次電池の主流となっていますが、リチウムイオン電池の現在の世界市場規模は1兆円程度と見積もられています、自動車用が今後急激に増え5年後には3兆円規模が予想されています。リチウムイオン電池が市場に出た当初は、日本が殆どのシェアを占めていましたが、最近は韓国、中国が追い上げています。しかし、技術的には日本が最先端を走っていることは間違いありません。研究レベルでは、日本が圧倒的に進んでいると言われています。また、リチウムイオン電池の理論的限界も超えて、全く新しい原理の次世代バッテリの基礎研究も進められています。

電池の市場規模見通し

まだまだ物足りないバッテリ性能

小型軽量で大きなエネルギーを得られるリチウムイオン電池ですが、その用途によって必要とされる性能が大きく異なります。パソコンや携帯電話など民生用としては、ほぼ現在の性能で満足できる状況ではないでしょうか。これが、電気自動車用となるとどうでしょう。蓄電エネルギー密度の向上、瞬時出力密度の向上、充電時間の短縮、より長い寿命、過酷な環境での安定動作、そしてコストダウンと、開発課題はあまりにも多岐にわたります。官民挙げての開発投資が必要な所以です。普通の商品として普及するには、コストが現在の1/10、エネルギー密度が2倍、寿命も2倍(15-20 年)必要といわれています。

電池の中を見せてくれる「インピーダンス測定」

電池は電気化学的デバイスです。内部では複雑な化学反応が起こっています。充電中と電力出力中で反応が違うのは当然ですが、充電速度の違いによっても起こる反応が違いますし、電池から取り出す電流の大きさや変化率などでも違います。どんな反応が寿命を短くしているのか?電池材料をどう変えると反応がどう変わっているのか?など、電池の外から見る手段が必要です。それなくして、開発は進められないでしょう。その手段がインピーダンス測定です。下図にインピーダンス測定の一例を示しますが、グラフ上に描かれた半円部分各々にて、異なる電気化学反応が起こっています。この半円の大きさや形状から電池の劣化状態の解析が可能です。

インピーダンス測定の例。半円の大きさから電池内部の状態が分かります。

東陽テクニカと電池

当社は、1970 年代から英国ソーラトロン社の電気化学測定器の販売や、自動化、データ解析ソフトウェアの開発を通じて、電池の性能測定に係わってまいりました。最先端行く日本の研究者のニーズを吸収し、当社にて測定装置を自社開発して参りました。2008年、電池向け専用のパワーブースターPBiシリーズをリリースしました。これにより、電池が実際に使用されるときと

同じ大きな電流を出力している状態で、内部で起こっている電気化学反応を測定できるようになりました。電池内の電気化学反応に影響を与えずに測れるようにしたという意味で、画期的なものです。その後、更に、電池セルを沢山積層した状態で測ることを実現した、組電池評価装置の開発へとつ

ながっていきました。

そしてこの度、今後急速に生産量が増える自動車向け二次電池の検査ニーズにお応えするため、「早く、沢山、同時に測れる」を実現したバッテリーアナライザ モデル2470を開発し、本年3月にリリースしました。

以下本誌でこのバッテリーアナライザの概要を紹介させていただきます。

写真:バッテリーアナライザ2470型

パソコン用と自動車用、同じリチウムイオン電池というけれど

同じリチウムイオン電池という名が付いていますが、これは、使われる材料と反応メカニズムを表すネーミングであって、自動車用の電池は、パソコン用などでは求められない格段に厳しい要件を満たさなければなりません。宇宙衛星用、航空機用、自動車用に同じ機能の部品が使われていたとしてもその部品に求められる加工精度や信頼性は、それぞれ10倍ずつ違うと言われます。パソコン用と自動車用の電池でも、同様の違いがあり、全く違った技術要素、性能要素が入ってきます。

1)電池の長寿命化と劣化メカニズムの解析

現在自動車用リチウムイオン電池の評価において問題となっているものに電池の寿命評価があります。電気自動車用の電池には10年から15年の耐久年数が要求されています。つまりこれまでのモバイル機器用リチウムイオン電池よりも長い電池寿命を評価しなければなりません。ところが電池寿命の評価として10年間といったような充分な試験期間を取ることは実際上不可能ですので、短期間で電池寿命を評価するべく加速試験が行われています。自動車用電池では加速試験での加速割合がより高くなるため、自動車用の電池を評価する評価装置には、従来よりも高い測定精度が求められるようになってきました。

電池の劣化が進むとともに、電池内部のインピーダンスが高くなってきます。これは、電池の充放電を繰り返すにつれ、電極表面の電荷移動抵抗が増加するためです。電池の評価ではこの電池内部のインピーダンスにより、劣化程度を測定します。このインピーダンス測定では、周波数を高周波数

から低周波数まで変えた時のインピーダンスの値を測定します。その結果、周波数領域の異なる複数のインピーダンス成分が観測され、それらの成分を各々解析することにより、電池のどの部分が劣化しているのか、またどの程度劣化が進んでいるのかが分析できます。これら複数のインピーダンス成分を精度良く測定するためには、①周波数の測定可能領域をできる限り広くする、②温度、SOC(電池の充電状態)、充放電サイクル数などのパラメータとインピーダンス測定値との関係性を的確に分析すること、が求められます。特に測定可能周波数領域については、評価装置自身の性能を決める重要な因子と言えますので、装置の設計段階から考慮されなければなりません。

2)電池のスタックによる影響

自動車用の電池では、電池を複数個接続する(スタックする)ことにより大きな電力を発生させています。たとえばリチウムイオン電池の場合、50個の電池を直列にスタックすれば、200V程度の電圧値が得られます。このようなスタックされた電池を評価する際には、単体の電池の評価時とは違い、電池同士を接続している金属板(バスバー)の影響が無視できなくなります。なぜならインピーダンス測定において、バスバーの存在はインダクタンス成分として測定されるため、本来測定すべき電池自身のインピーダンス測定値に影響を与え、測定誤差を得る大きな要因となるからです。しかも最近の電池はmΩオーダー、もしくはそれ以下の内部インピーダンス値となってきていますので、インダクタンス成分が測定値に与える影響は従来よりも相対的に大きくなってきています。このため、電池自身のインピーダンスを精度良く測定するためには、インダクタンス成分を高精度に測定し、測定値に与える影響を適切に補正する必要があります。通常インダクタンス成分は高周波数領域で測定されますので、インピーダンス測定器には高周波数領域(およそ100kHz程度)における高い測定精度が求められ、さらにはインピーダンス測定値をインダクタンス成分から補正する演算機能がソフトウェア側に必

要となります。

3)自動車の実際の走行パターンにあわせた性能評価

電気自動車やハイブリッド車での実際の走行では、例えばアクセルを踏んだり、ブレーキをかけたりしたときに電池への充放電が行われ、瞬間的に大電流が流れたり、パルス状の電流が流れたりします。したがって実走行条件下での電池の性能評価を行うためには、走行時に発生する電圧値、電流値を模擬して評価する必要があります。ひとつの解決策としては、実際に車で走行

したときのデータをデータロガーなどの記録装置にて記録しておき、そのデータをもとに電池に負荷変動を与えながら評価を行うという手法があります。近年ではこのような評価機能も電池の評価装置に対しては求められています。

以上、自動車用リチウムイオン電池に求められるすべての計測要素がこの程リリースしましたバッテリーアナライザには盛り込まれています。

マルチ測定で測定時間1/10

バッテリーアナライザでは直列接続された各セル電池のインピーダンス測定を“同時”に行うことができます。現在対応しているセルチャンネル数は9で、スタック電池トータルインピーダンスを含めると、合計で10チャンネルとなります(10チャンネル以上も拡張可能です)。スタック電池の各セルインピーダンスを測定することにより、どのセルが劣化しているかが分かります。今までは、スタック電池の各セルインピーダンスを測定しようとするとセル毎に接続を切り替える必要がありました。信頼性試験など、沢山の電池を試験する場合には、大変効率の悪いものになってしまいます。バッテリーアナライザでは、その必要性がなく、測定時間を大幅に短縮することができます。10chであれば、単純に測定時間が1/10となります。また、各電池の状態(セル温度、自己放電等)は場合によって時間依存性があり、同時測定を行うことにより、同一時間での各セルの状態変化を確認することができます。

マルチチャンネルシステム

今後に向けて

当社は今後も、バッテリ研究者、そして製造技術者の方々のご意見、ご要望に丁寧にお応えして参ります。充放電中の過渡応答データからインピーダンスを導出する機能や線形性確認機能など、お客様が大容量バッテリを実際に評価されている中で必要とされる機能をバッテリーアナライザに追加してまいります。さらには、EV・HEVなどに車載された際の動作(走行パターンなど)や、スマートグリッド分野での大容量バッテリの動作を模擬しながらの評価など、お客様が必要とする最新のニーズに対し、当社ならではの先進的なバッテリ評価ソリューションを今後も提供し続けてまいります。

筆者紹介

株式会社東陽テクニカ 営業第1部 鈴木 達朗

2005年東陽テクニカ入社以来、電気化学測定の営業を担当。特にバッテリー、イオン伝導体のインピーダンス測定分野が専門。