12. 管腔(ホロー)器材・ポーラス(多孔性)器材の滅菌

医療の実務では繊維製品を含んだ滅菌物が数多く用いられ、手術室で使われる手術着やドレープなどは包装、滅菌されます。

また、カテーテル、チューブ、針、スコープなど管腔(ホロー)器材も数多くあり、新しい製品では低侵襲手術(MIS)に使用されるものなど、特に長い管腔構造をもつ機器も存在します。

これらの機器はどれも「内部に空気を含む」という共通点をもっており、この空気の存在が機器の滅菌を困難にしています。

本章では、こうした機器をどのように効率的に滅菌するかを学習します。

12.1 管腔(ホロー)器材

通常、チューブや管腔(ホロー)器材の内側には空気が存在します。

一方、滅菌のためには、蒸気がチューブや管腔器材の内部も含めた器材の全表面に到達しなければなりません。

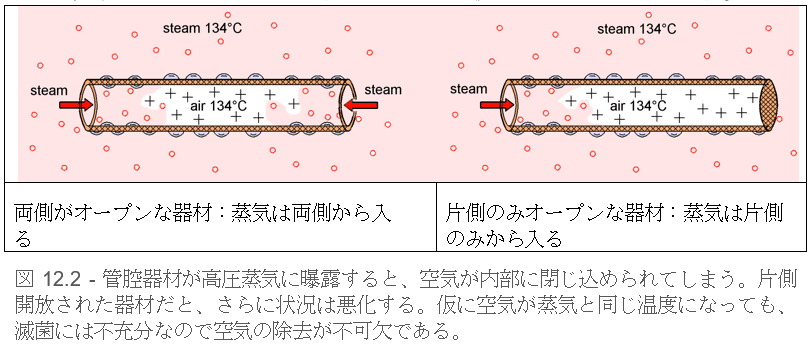

こうした器材を蒸気滅菌する際、高圧蒸気がチューブの両側から侵入するため、空気はチューブ内部に閉じ込められてしまいます。

この空気は、例え蒸気と同じ温度に到達したとしても乾燥しているので滅菌状態には至らず、空気溜まりができた部位は滅菌不良となります。また、片側のみ解放されている場合、蒸気が片側からしか入らないので、さらに空気が閉じ込められてしまいます。

チューブ径が全長よりも小さい、つまり細長い器材であれば、その性質上空気溜まりの問題が発生しやすく(詳しくは図12.2を参照)、中でも特に困難なのがチューブ類、カテーテル、針、注射器などです。こうした器材を滅菌するには、蒸気が確実に全表面 に到達する必要がありますが、これは滅菌工程前に効果的に空気除去を行うことにより初めて可能になります。

12.2 ポーラス(多孔性)器材

蒸気は、繊維製品にもよく浸透します。繊維に蒸気が侵入すると、凝縮して細かい水滴になります。この凝縮水の体積は同量の蒸気にくらべて遥かに小さいため、凝縮時に吸引力が生まれ、周囲の蒸気を引き込みます(10.5.6 も参照)。

蒸気は、紙、ボール紙、一部のプラスティックフィルムも通り抜けます。しかし、次節で説明するように、繊維製品は内部に空気があるため、最も滅菌し難い滅菌物の一つとなっています。

一般的に繊維製品や、繊維包装された器材をポーラス(多孔性)器材といいます。空気や液体を溜めることができる微細な隙間(孔)が多くあれば、それはポーラス器材です。

12.3 ポーラス器材を滅菌するうえでの問題

ポーラス器材は、空気を含みやすい性質があります。たとえば包帯は繊維でできているので、いわば「空気を閉じ込めた繊維網の集まり」です。

こうした繊維製品を滅菌する際、チャンバーに入った蒸気は全方向から滅菌物に侵入しようとします。空気は逃げ道を失い、バリアの働きをし、蒸気が繊維の内奥まで侵入するのを妨げてしまいます。そして、滅菌物の内外圧が同じになったとき、空気は動かず内部に閉じ込められたままの状態になってしまうのです。

蒸気と空気の比重の差を利用することが内部の空気を除去する方法ですが、その効果は極めて弱いものです。空気が抜けるまでには時間がかかり、全く抜けないことさえあります。

最終的には、空気は蒸気と同じ温度になりますが、滅菌には適しません(前述のとおり、乾熱での滅菌にはより高い温度が必要なため。詳しくは 9章 を参照)。

その結果、空気溜まりが中に残ったままだと外側だけが滅菌され、繊維製品の中心部は滅菌されないということになるのです。

滅菌後濡れた滅菌物

滅菌中、蒸気はオートクレーブ内で被滅菌物に浸透し、それらに接触するとすぐに凝縮します。そのため、器材は湿潤し(濡れ)ます。金属製であれば水はその表面にとどまり容易に滴り落ちるので、さほど問題にはなりません。また、器材は温度が高いので、表面に残留した水は蒸発しやすくなります。

しかしながら、繊維類、術衣、包帯などの場合そうはいきません。蒸気は布地内に深く浸透し、そこで凝縮して水となります。この水分が内部にとどまるのです。残留熱の温度は、すべての水分を蒸発させるに充分ですが、これには長い時間を要することがあります。加えて、完全な乾燥なしでは、ポーラス器材は再汚染しやすく、無菌性を保つことができません。

一般的な基準として、以下のことが言えます。

12.4 問題の解決法:滅菌前後の真空工程

滅菌工程の前後にチャンバー内から空気を除去することにより(真空工程)、両方の問題(空気溜まり・被滅菌物の濡れ)を解決することができます。そのため、オートクレーブには「真空ポンプ」が装備されています。

• 滅菌前の真空工程:プレバキューム法による空気除去

蒸気を繊維内に深く浸透させるため、まず真空ポンプを使ってチャンバー内の空気を引きます。この作業を、「プレバキューム」(プレ=前、プレバキューム=滅菌前の真空引き(バキューム))と呼びます。

真空ポンプは、容器からほぼ完全に空気を除去するために充分な時間をかけて作動し、その後蒸気バルブが開かれ蒸気が供給されます。真空状態にあるので、蒸気が負圧により吸引され、蒸気は器材内に接触・浸透しやすくなり、包装内部にもより深く浸透するようになります。

こうすることで蒸気が管腔器材の内側にも到達し、滅菌が可能となるのです。

• 滅菌後の真空工程:ポストバキューム法による乾燥工程

滅菌工程中、蒸気は温度が低い被滅菌物に触れ、凝縮する現象が起こり、それにより被滅菌物は加熱されます。そのため、工程終了時にはチャンバー内に水が残り、器材が濡れてしまいます。

そこで、これまで学んだとおり、チャンバー内を減圧すると沸点が下がり水が蒸発しやすくなるという原理を応用して、チャンバー内の蒸発を早めるようにします。

つまり、滅菌後、真空ポンプで真空引きすれば水は再沸騰し、蒸発が促進されるということです。真空引き時間を充分に長くとれば、水はすべて蒸発し、蒸気がチャンバーから排出され被滅菌物は乾燥します。

最後に、空気供給バルブ/真空破壊バルブを開き、乾燥空気をチャンバー内に供給します。

供給される空気は被滅菌物を再汚染しないために、汚れや微生物が混入していないものでなければなりません。それでチャンバーに入る空気は不純物を除けるフィルター(細菌除去フィルターまたはHEPAフィルター)を通すことが必須です。チャンバー内が真空なため、空気はその中の圧力が外部の大気圧レベルに到達するまで、吸引されます。このときオートクレーブのチャンバーはまだとても熱いままです。この残留熱が器材に残る最後の湿気の蒸発を助長します。

滅菌器のドアを開ける段階では器材が乾燥しており、その後冷却しても乾燥状態が保たれます。

12.5 ポーラス器材・管腔器材の基本的な滅菌工程

真空工程が備わったオートクレーブ滅菌全工程の基本的なステップは以下のとおりです

1.プレバキュームによる空気除去(脱気)

2.加熱・加圧

3.滅菌

4.蒸気排出

5.ポストバキュームによる乾燥工程

6.空気供給 (エア・インレット)

この工程は、「シングルプレバキューム式滅菌工程」と呼ばれます(図12.5参照)。

12.6 空気除去(脱気)の改善

チャンバー内から空気を抜く際、抜き始めの一定量は容易に除去できます。しかし、最後に残る微量な空気を脱気するのは極めて難しい作業です。

チャンバー内の、特に繊維製品の内部や、包装された器材、管腔器材内部などには、どうしても空気が残存しやすいのです。

前述の、真空引きが一度しか行われない単純な空気抜きでは問題解決には充分でありません。それで空気除去の精度を高めるため、より高い技術が開発されました。

-12.6.1 高真空プレバキュームによる滅菌工程

高性能な真空ポンプを使うことにより、より多くの空気を除去することができます。より強力なポンプで、蒸気供給の前により真空度を高くすることができ、真空状態そのものも長時間保つことができます。

これが、「高真空プレバキュームによる滅菌工程」です。

しかし強力なポンプでさえ、ポーラス器材や管腔器材からの充分な脱気のためには、一回のプレバキュームだけでは充分ではないことが実証されており、複数回のプレバキュームが不可欠となります。

高真空プレバキュームが原因のコットンの過乾燥を惹き起こす

コットン(綿)はその性質上一定の水分を含みます。コットン製品が被滅物に含まれると、高真空プレバキュームによって素材に本来含まれる水分も蒸発させてしまい、完全に乾燥してしまいます。

その後蒸気が供給されると、過乾燥となったコットンが蒸気を引き寄せ、凝縮により加熱が起きます。

布地が乾燥しているため、さらに多量の湿気を吸収するので、多量の蒸気が凝縮を起こし、同じ現象が他の部分や被滅菌物でも起きます。それにより、より多くの熱が放出されるため、蒸気が過熱してしまうのです。過熱蒸気は他の気体と同じ特徴を持ち、熱伝導率が極めて低く、滅菌に適しません。これがコットン製品を含んだポーラス器材の滅菌に高真空プレバキュームが適していない理由なのです。

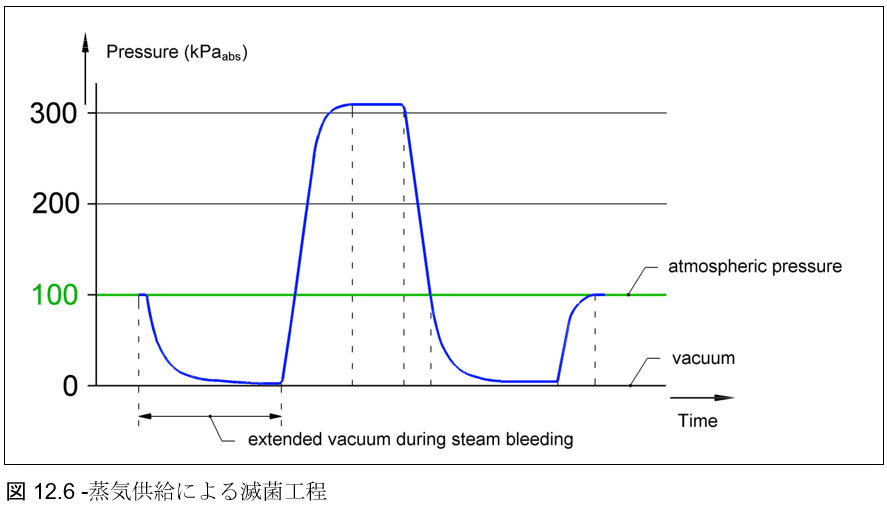

-12.6.2 蒸気供給による滅菌工程

プレバキューム中の空気除去を改善するため、少量の蒸気が供給されることがあります。まず、他の方法と同様、真空引きで空気を除去し、ある一定の真空度に到達したら、真空ポンプを作動させたまま、蒸気をチャンバー内に少量ずつ供給します。

微量の蒸気がチャンバー内に流れ続ける結果、包装内の空気は蒸気とともに排出されます。空気と蒸気は、常時チャンバーから脱気されますが、チャンバー内の空気の量には限りがあるので、真空ポンプが動くにつれ空気の量は次第に減少していき、最終的にはほとんどの空気を脱気することができます。

蒸気の供給は、加圧下でも行われます。この場合、より時間を必要としますが、チャンバー内・包装内は蒸気とともに確実に脱気されます。この蒸気供給による空気除去法は、構造が単純なマニュアル式の滅菌器に使用されています(11.10 / 11.11 / 11.12 / 11.13 参照)。しかしながら、包装が大きくなると、この方法による空気除去だけでは充分でありません。

-12.6.3 加圧パルス方式での滅菌工程

リネン状の被滅菌物を積んだチャンバーでの滅菌工程について見てみましょう。チャンバー内に蒸気が供給されると、被滅菌物に浸透します。その密度により、蒸気の浸透度は変わります。

蒸気は全方位から侵入するので、被滅菌物の中心にある空気は閉じ込められ、内部には空気が残留してしまいます。減圧されると、残留空気の一部は蒸気とともに除去され、続いて新たな蒸気がチャンバー内に供給されます。今度は、前よりも深く内部に浸透します。

加えて蒸気供給すると、残留した空気は蒸気とともにさらに除去されます。このように、蒸気パルスごとに内部の残存空気の量は減り続け、蒸気はより深く浸透していきます。充分な蒸気パルスを行った後に、ようやく蒸気は包装の中心部まで到達することになります。

タオルパック滅菌物内部での適切な空気除去のためには、蒸気パルスが不可欠です 。

工程中、タオルパック内部の温度を測ることにより、蒸気パルスの効果を実証できます。表12.9を参照してください。

二回目のパルス後、タオルパック内部の温度はチャンバー内と同じになり、空気が除去されたことを確認できます。

-12.6.4 反復プレバキュームによる滅菌工程

理想的な滅菌工程では、プレバキュームと蒸気パルスの利点が活かされます。そのため、パルスマチック(反復型)プレバキューム法が開発されました。

この工程では、まず真空引きし、蒸気パルスを供給します。圧力は大気圧以下からわずかに大気圧より上の間で、最初のパルス後に滅菌物内部には空気と蒸気が混在します。

さらに真空引きすることで、空気と蒸気が両方脱気され、次に新たな蒸気が供給されます。すると、チャンバー内の空気の割合は次第に小さくなり、総量が減ります。

真空引きと蒸気パルスのサイクルごとに、混合気(空気と蒸気)中の空気の割合は少なくなっていきます。

これを数回繰り返すと、空気を素早く、より多く除去することができます。

圧力は低いままなので、必要な蒸気も少量です。圧力が素早く急激に変化するので、パック内への蒸気の供給も促進され、空気除去も効率化されます。つまり、こういうことが言えます。

-12.6.5 乾燥工程の改善

依然として重要な問題が、器材の濡れです。整形外科用の重い器材の滅菌の場合には、乾燥のための単純な真空引きだけでは不充分です。

滅菌工程前のゆっくりとした加温(プレコンディショニング)

滅菌工程が始まるまでに時間をかけて温度を徐々に上げていくことにより、重量のある被滅菌物でも滅菌工程を開始する前に、それに必要な温度に達することが可能です。

このようにすれば、器材はその飽和熱量を蓄えることができます。滅菌終了後は、この最大熱量は一定の温度下で残存する湿気の蒸発を促進し、ゆえに乾燥が改善します。

ゆっくりとした加熱をすることで、蒸気圧はそれに見合った温度とのバランスが取れます(図10.19の蒸気カーブを参照)。チャンバーに注入される蒸気は高圧(高エネルギー)蒸気であり、それが蒸気よりも低圧のチャンバー内に注入されます。蒸気はチャンバー内ですばやく拡散し低圧になります。この急激な減圧で蒸気はエネルギーを放ちます。

しかし、この熱の放散によるエネルギー変換にはいくらかの時間がかかります。もしこの変換のために時間を費やさなければ、それは蒸気が過熱する誘引となるのです(図10.19参照)。

ゆっくりと加熱する過程では、十分な時間をかけながら蒸気のエネルギーを減少でき、チャンバー内に適切な圧力のもとでの飽和温度を作り出します。そのことは過熱蒸気の発生を防ぐことになり、それは過熱による滅菌不良を起こさせないことに繋がるのです(10.6.1 参照)。

乾燥のための真空吸引時の、空気または過熱蒸気パルス

被滅菌物が大きい場合、凝縮水が多いため滅菌工程前のプレコンディショニングだけでは充分な乾燥を得られないことがあります。こうした被滅菌物に対しては、乾燥工程時の真空引きの際に、加熱した無菌空気(温風)のパルス供給をすることにより、乾燥を促進することができます。

各パルスごとに、被滅菌物内に残留する少量の水分は沸点低下により蒸発・排出されます。これは、脱気工程中の蒸気供給による空気除去と類似したメカニズムです。

ただ、この方法の欠点は、空気をフィルターに通す必要があるため、フィルターが傷みやすくなり、エアフィルターを定期的に交換する必要があることです。フィルター交換は製造元の指示に従ってください。

近年は、乾燥工程における真空吸引の際に過熱蒸気をパルス供給する実証試験も行われています。まずチャンバー内の圧力を飽和圧以下に保ち(別の言い方をすれば、蒸気を過熱した状態に保つことになる)、蒸気の凝縮と被滅菌物の濡れを防ぎます。

乾燥工程の最後に空気を供給し、チャンバー内を大気圧に戻すのです。

この方法の利点は、無菌の過熱蒸気が供給されるので、滅菌物の再汚染を防ぐことができることにあります。エアフィルターは最後の空気供給時にのみ用いられます。過熱蒸気による乾燥は、製菓、木材加工の分野で主に用いられています。

-12.6.6 さまざまな滅菌工程

もし、蒸気パルスが大気圧以下であれば、空気がチャンバー内に吸引されるおそれがあります。無論、大気圧以上であればこういう事態は起こり得ません。

つまり、大気圧以下で蒸気を供給するパルス工程は、空気漏れ(流入)の影響を受けやすくなります。

チャンバー内に空気が入るリスクを減らすために、初めは大気圧以下の蒸気から開始し、最後に大気圧以上のパルスという工程もあります。製造元によって、滅菌工程はさまざまです。

最近のポーラス器材に対応したオートクレーブでは、45分以内で全滅菌工程が完了し、滅菌時間そのものは、134~138℃でわずか3分です。

しかし、そのような短い時間で安全を担保できるのは、被滅菌物に蒸気が直接曝露した場合だけであり、空気が少しでも残留していれば滅菌不良を起こすおそれがあります。そのため、ポーラス器材、管腔器材に対応した新型の自動制御の滅菌器では、チャンバー内、被滅菌物内の残留空気は完全に排除されるよう、真空装置が最良の状態に保たれていることが非常に重要です。

近代的なオートクレーブのバリデーション中に記録された工程登録の一例を、 資料10 に記載してあります。参照してください。

12.7 真空式滅菌器の基本構造

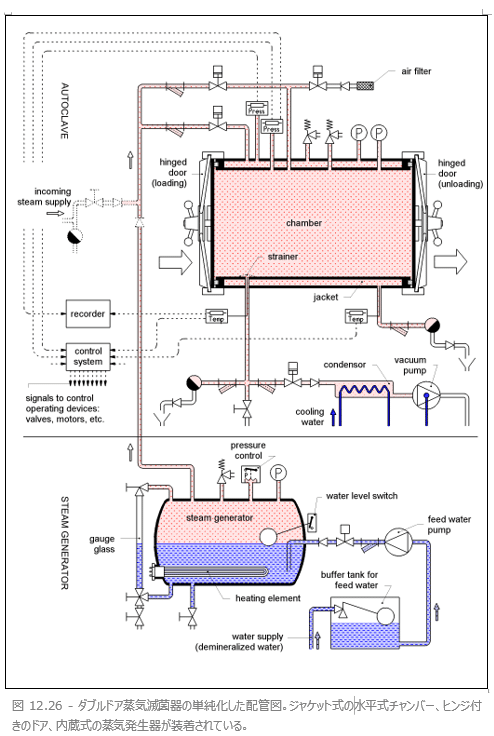

ここまでに話題に取り上げたすべてのオートクレーブにおいては、蒸気のもととなる水が被滅菌物と同じ容器に入っていることを前提としていました。真空方式の滅菌器では、蒸気を発生させる容器と滅菌チャンバーは分離されています。

蒸気発生装置と滅菌チャンバーの分離

10.5.7 で、水の入った容器内で真空引きをすると、沸点が低くなることを学びました。一定の温度下において、水面上で達成できる真空度は限られています。通常、滅菌器チャンバー内の水は加熱されており、わずかな真空引きでも沸騰を始めます(表10.19の圧力-温度曲線を参照)。

そのため、効果的な空気除去を目的に深い真空引きを行うことができません。

さらに、滅菌工程後に被滅菌物に生じた凝縮水(ドレーン)をすべて蒸散させるために、チャンバー内の水量は極力少なくすべきです。そのため、滅菌チャンバーと同じ場所で蒸気を発生させることはできないのです。

このため、オートクレーブにはいくつかの工夫が必要です。

• 蒸気は、分離された蒸気発生器 で発生させ、配管を通じてチャンバー内に供給します。供給・停止は配管に設けられたバルブを開閉して行います。

• 滅菌中に発生した凝縮水は、極力速やかに除去します。

凝縮水(ドレーン)の排出

蒸気が被滅菌物に曝露するとたちまち凝縮し、水滴となってチャンバー底部に流れます。この水は除去しなければなりません。

特に、被滅菌物の温度が低い工程初期ではドレーンが多く生成され、チャンバー底部には水の層が形成されます。無論、これも排出する必要があります。

最も単純な方法は、チャンバーの最底部に設置されたドレーンプラグを開くことです。この処置はオートクレーブが加圧されているときに行い、排出されるのが蒸気のみになるまで開放したままにすべきです。

しかし、このドレーン排出方法はリスクを伴います。なぜなら、正確な操作が難しいため、蒸気ロスや被滅菌物の濡れにつながるからです。

そこで、蒸気を排出することなく自動制御でドレーンをなくす方法が求められます。

これを解決する唯一の方法が、蒸気と凝縮水の違いを自動的に感知し作動する自動バルブを用いることです。このタイプの自動バルブは「蒸気トラップ」と呼ばれ、蒸気を逃がすことなく凝縮水のみを排出する機能があります。

蒸気トラップにはさまざまな種類がありますが、すべてが同じ方法で作動するわけではなく、トラップの種類により異なります。先述した自動空気除去装置として使われている方式は、10.6 に前出のものです。ここまでくれば、滅菌チャンバー内の最底部ではドレーンパイプと蒸気トラップが接続され、ドレーンを排出するようになっているべきことがおわかりと思います。

図12.13が蒸気トラップの模式図です。凝縮水があれば必ず開き、蒸気のみであれば閉じるようになっていて、トラップ内の複雑な機構に汚れが入りこまないよう、トラップ前部にはストレーナー(濾過フィルター)が取り付けられています。

真空式オートクレーブの基本構造

蒸気発生器とチャンバーの分離、凝縮水の排出の必要性により、さまざまなオートクレーブの基本構造が生まれました。

a. 分離型蒸気発生器(蒸気を発生させるボイラー)と、単室チャンバー。蒸気発生器はオートクレーブ本体と分離して配置されます。蒸気は、配管を通じてチャンバー内に供給され、バルブで蒸気の流量調節を行います。

b. 蒸気発生器がチャンバーを直接包み込み、ジャケットのようにチャンバーを覆います。このように、チャンバー周囲に別容器があるタイプを、ジャケット式オートクレーブ、または二重壁オートクレーブと呼びます。チャンバーとジャケットは配管で接続され、バルブで蒸気の流量を調整します。

c. ジャケット式のチャンバーと、独立した蒸気発生器。

タイプaはほとんど使われていません。

タイプbは基本的な垂直オートクレーブに共通の設計です。

タイプcは現在の自動オートクレーブに共通の設計です。

ジャケット式オートクレーブの利点

チャンバーを包むジャケットは多くの利点を持ち、医療機器を大量に滅菌する器械として最も一般的な構造となっています。

• チャンバー壁は、チャンバー内に蒸気が供給される時点ですでに熱せられています。これにより、チャンバー内の凝縮水の生成を抑え、被滅菌物の濡れを防ぐことになります。

• チャンバー壁がすでに高温になっているので、温度上昇にかかる時間は短くなり、そのため、全工程時間は格段に短くなります。

• 乾燥中、被滅菌物中の凝縮水を強制的に蒸発させるため、それらは冷却されます。チャンバー壁の熱が被滅菌物の温度を維持することになり、乾燥が改善されます。

• ジャケットが温かいため、チャンバー内温度の違いが少なく、チャンバー壁からチャンバー中心部への温度分布が改善されます。このため、滅菌工程の再現性が高まります。

チャンバーは、水平、垂直方向どちらの向きにも設置されます。最近のオートクレーブは概ね水平式で、滅菌ユニット(30×30×60cm)に適合した寸法を持ちます(14章も参照)

12.8 真空ポンプ

滅菌前後に真空引きをするために、2種類の真空ポンプが使用されます。

1. エゼクター(蒸気エゼクター、水エゼクター)。噴流(ジェット)ポンプとも呼ばれます。

2. ロータリーポンプ(水封式ポンプ)

-12.8.1 エゼクター(ジェットポンプ)

水エゼクター

ホースを使って庭の草花に水遣りをする際、蛇口を開くとホースの口から水が出ます。さらにもっと蛇口を開けば水は勢いを増しますが、さほど遠くには届きません。

しかし、ホースの口を潰せば水は勢いよく遠くに飛び、口を潰す力を強めれば、それだけ水はより遠くに飛ぶことがわかります。制流部(ノズル)では、水の速度が増すため、水はより遠くに飛びます。水の圧力によるエネルギーが動きのエネルギーに変換されるためです。

物理学用語で言えば、静止エネルギー(圧力)が運動エネルギーに変換されるということになります。

自然界では変換によってエネルギーが損失されることはなく、エネルギー総和は一定のままであって変わりません 。そのため、制流部では速度が増えるにつれ圧力が減少し、吸引力が発生します。

噴出部周辺で真空が作り出され、負圧が発生し、吸入口からは空気が流入します。液体(駆動流体と呼ばれる)の圧力が高まるにつれ、発生する真空も強くなります。

また、噴出する水と周辺の空気には摩擦があるため、水と直接触れている空気が一緒に放出されます。エゼクターのディフューザー部では空気と水の吸引と摩擦により、水流が空気と混ざりエゼクターの排出口から排出されます。水流の速度が速ければ速いほど、周囲の空気が水とともに流され真空度が増しますが、それには高圧の水を大量に必要とします。滅菌器によっては、貯蔵タンクの水をポンプで循環させることでエゼクターの操作に必要な水圧を供給している場合もあります。

これによって、水消費を大幅に抑えることができます。ただ、水温が高すぎると正しく作動しません。水温が高すぎるとポンプの吸入部で噴出水の沸騰が起こり、真空が発生しなくなってしまいます。もしサイクルを複数回続けて行えば、冷水を補充しなければなりませんが、このシステムを搭載した新型の滅菌器の場合はその補充が自動的に行われます。

このエゼクターは、いかなる可動部品もないとても単純な装置です。また、循環ポンプは、単純な構造の遠心力ポンプであり、比較的低コストの装置です。エゼクターは噴出水とともに作動するため、このタイプのポンプは噴流(ジェット)ポンプとしても知られています。

スチームエゼクター

水の噴射の代わりに、高圧蒸気の噴射も真空工程に使われます。スチームエゼクターの原理は、ジェットポンプと同じものです。この場合、蒸気はノズルを通じて高圧で押し出され、高速に達します。その結果、周囲の空気に負圧が生まれるのです。

「スチームエゼクター」は、「スチームジェットポンプ」とも呼ばれます。スチームジェットポンプの操作には、蒸気滅菌用途と同じ蒸気を使用できます。スチームジェットポンプでは、水ジェットポンプにくらべて遥かに水使用量が節約できます。高圧の水は一切必要ありません。

しかし、スチームエゼクターを作動させるために余分に蒸気を発生させる場合、必要量の蒸気を得るために水やエネルギー(ガスや電気)が必要になります。スチームエゼクター付きのオートクレーブが実際どのような構造になっているかは後述します。

-12.8.2 回転式ポンプ:水封式ポンプ

通常の回転式真空ポンプは水封式のポンプで、電気モーターにより駆動します。物体の回転から生み出される力、つまり遠心力によって作動します。遠心力を体感するには、たとえば紐の先に重い物をくくり付け、回してみましょう。速く回せば回すほど、手が引っ張られる力を強く感じます。手を離せば遠くに飛んで行ってしまいます。

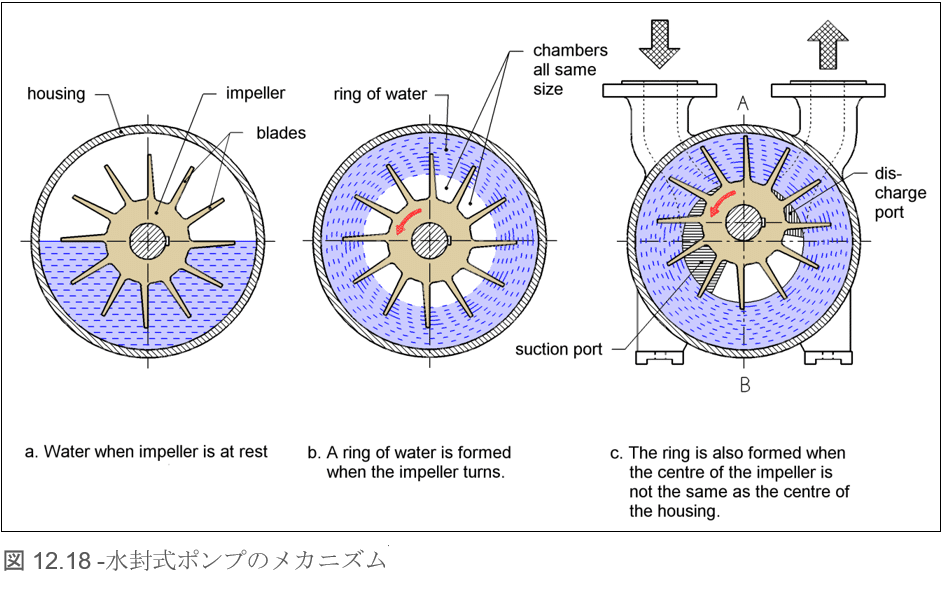

ポンプの動きを理解するためには、図12.18を見てください。

左手の図(図12.18a)は、一部が水で満たされたポンプのケーシング(外装)で、中心にはインペラー(羽根車)が設置されています。ケーシングとインペラーは同心円になるよう構成されています。モーターが動いていないときは、水はケーシングの下部に静止したままです。

上部には空気、またはガスが溜まっています。インペラーがモーターで動くと水も動き、遠心力により水はケーシング内壁方向に押し付けられます(図12.18b)。

こうして水のリングが形成され、インペラーと共に回転し、図のように水のリングとインペラーのハブの間には空間が生まれます。インペラーのシャフトはケーシングと中心を共有するため、インペラー間の空間はすべて同じ体積になります。それぞれの空間は、水リング、インペラーのブレード、ケーシングによって分割されます。

図12.18cでは、インペラーがやや上方に位置しており、中心から偏心しています。インペラーが回転するに従い、水リングが形成されますが、今度はハブ周りの空間でそれぞれ体積が異なります。インペラーがAB間を動くにつれ、空間の体積は収縮を繰り返します。空間が膨張すると負圧が生まれ、収縮すると陽圧が発生します。

図12.18cのように、ケーシング内には開口部が2カ所あるので、空間の体積が大きい方では空気やガスが吸気口から内部に吸引されます。一方逆側では、空間が収縮しているので空気が圧縮されており、排気口から圧出されます。このようにポンプ作用が働くのです。

このような原理で動くポンプを、水リング(水封式)ポンプといいます。言うまでもなく、この水リング部には他の液体を使うこともできるため、別名を液体リングポンプといいます。

実は、このポンプの原理はピストン式ポンプに非常に似ています。インペラーの羽に挟まれた水がピストンの働きを果たすからです。

この「ピストン」がケーシング内部で動くことで、その上方にある空間の体積が拡大収縮を繰り返し、図12.19のようなポンプ作用を起こすのです。

冷却水

オートクレーブでは、チャンバーから蒸気を抜き出すために水封式ポンプが使用されています。この蒸気は、ポンプ内の水をも加熱してしまう可能性がありますので、ポンプを操作するためには水が絶え間なく流れなければなりません。もしポンプ内を通る水が充分でないと、蒸気により水が過熱され、真空状態のため水が蒸発しポンプ作用が止まってしまうおそれがあります。つまり、真空度は冷却水の温度によって決まるのです。飽和蒸気圧曲線(圧力-温度曲線)(図10.19)を見れば、そのことが確認できます。たとえば、ポンプ内の水が60℃の場合、0.6バールで沸騰してしまいます。もし、封水(リング水)が沸騰すれば、真空状態が損なわれます。そして、ポンプ作用も止まってしまうことになります。つまり、ポンプを正しく操作するためには、封水は決して沸騰させてはならないのです。そこで、封水は充分に低い温度を維持し、量も充分に供給しなければなりません。この、ポンプ内の真空のために水が沸騰し始める現象を「キャビテーション」と呼び、なんとしても防がなければならない現象です。詳細は、ポンプのマニュアルを参照してください。

コンデンサの使用と水封式ポンプの性能向上

キャビテーション(発泡現象:ポンプの機能低下につながる)の可能性を小さくし、水封式ポンプの性能を向上させるため、一般的にまずチャンバーから流れてくる蒸気をコンデンサで冷却し、大半を凝縮水に変換します。

残るのはわずかな水と、汚れ、NCG(非凝縮性気体)のみで、これによって温度は大幅に低下します。水リングはさほど温度が上昇しないので、真空到達度は高まります。

資源が限られている施設における滅菌器の真空システム

水封式ポンプを作動させるためには、充分な冷却水の供給が求められます。コンデンサが装備されると、さらに水の消費量は増えます。多くの水を無駄にしてしまうことがあるかもしれません。さらに、モーターの駆動にはつねに電力供給が必要です。

そのため、このタイプの真空ポンプは、資源の限られた遠隔地の病院でのオートクレーブには薦められません。水消費量を減らすためには、冷却水をあつめ、容器に貯蔵して冷却し、再使用することが考えられます。

また、外付けの水冷・空冷システムを搭載した、異なる真空工程も選択肢の1つでしょう。

12.9 新空港亭付きオートクレーブの構造

本節では、真空工程を搭載したオートクレーブが、実際にどのような構造なのかを見ていきましょう。それは以下の条件に左右されます。

• 蒸気がオートクレーブ内で作られるか、または中央化したボイラーから供給されるか

• 蒸気発生器の構造と場所

• 真空ポンプの種類

-12.9.1 蒸気エゼクター付きの手動オートクレーブ

基本設計は図12.14bを、実際の構造を理解したい場合は、図12.22を参照してください。

蒸気を発生する容器は、チャンバー周囲にあり、ジャケット(外缶)といいます。文字通りジャケットのようにチャンバーを覆い、チャンバーとは開閉バルブを中継して繋がっています。蒸気を排出するためには別のバルブが装着され、バルブ同士の間に蒸気エゼクターが装着されています。

バルブを正しく操作すると、ジャケットからチャンバーに蒸気を供給することができ、また真空引きも行えます(図12.23参照)。

乾燥工程である最終真空工程のあと、蓋は大気圧により開封ができなくなっています。そこで、真空状態を破壊するために、チャンバー内に空気を供給しなければなりません。そのために吸気バルブ が別にチャンバーに取りつけられています。外気による滅菌物の再汚染を防ぐため、空気はチャンバーに入る前にフィルターを通ります。

また、チャッキバルブ(逆止め弁)により、空気が蒸気配管に逆流するのを防ぎます。さらに、蒸気トラップにより、チャンバー内で発生したすべての凝縮水は排出されます。

いくつかの滅菌器製造元は、この原理に基づきオートクレーブを設計しています。仕様は型式ごとに微妙に異なりますので、製造元の説明書を参照してください。

特徴

この型式は非常に融通がききます。

バルブを正確に操作すれば、さまざまな工程で運転ができます。

例えば以下のとおりです。

-真空工程なしの基本工程(非包装器材・液体用)

-空気除去のためのプレバキュームと蒸気パルス、乾燥を目的とし

た真空工程(ポーラス器材用)

これらのタイプは、包装器材やポーラス器材に用いることができます。

そしてその特徴は、

• 手動で操作するため、構造が単純です。よって、高度なスペア部品や専門技能を持つ技師が手当できない環境でも維持管理ができます。

• 真空引きのシステム利用を考慮して、水の消費量が限られています。

• 熱源が必ずしも限定されていません(電気に頼らない)

• ジャケット(外缶)式なので、チャンバー内の熱分布に優れ、サイクル時間が比較的短い。

• しかしながら、この設計は国際規格には合致しておらず、今では国際規格を採用している地域において医療目的で用いることは許されません(14章参照)。

しかし、真空式の基本的なオートクレーブを理解するためにここで紹介しています。

この型式の操作を理解すれば、これに基づいた他のすべての方式を理解することができるでしょう。

オートクレーブの操作

本項は図12.21、12.22を参照してください。

工程の特徴としては、以下のとおりです:

-2分間のプレバキューム

-1.8bargから、大気圧近辺(0~0.1barg)までの3回の蒸気パルス

-2.1bargで134℃、10分間滅菌

-乾燥中の真空工程(15分)

1.準備/積みつけ

すべてのバルブを閉じます(ただし、ゲージグラス遮断バルブ、ゲージグラスが破損したときのみ閉じます)。

注水コック(C)を開け、ファンネルを通じジャケットに注水します(ゲージの2/3程度の目印まで)。

ヒーター(電気/ガス)のスイッチをオンにします。

被滅菌物をチャンバーに入れ、蓋を蝶ナットでしっかりと閉めます。

2.ジャケット内での蒸気生成

ジャケット内の水は加熱され、圧力が高まります。圧力は圧力計(A)で確認します。

3.プレバキューム

必要な圧力に達したら、バルブ(E)(D)を順次開きます。これにより、パイプを通じチャンバーが真空引きされます。真空度は、複合圧力計(B)で確認可能です。このとき、真空度は0.7 barg程度まで達し、これを2分程度保ちます。

4.最初の蒸気パルス

バルブ(E)を閉じます。これにより蒸気の方向が変わりチャンバー内に供給され、チャンバー内の圧力は次第に上昇します。圧力が1.8 bargに高まったら、バルブ(D)を閉め、チャンバー内の圧力が0になるまでバルブ(E)を開きます。

5.二度目の蒸気パルス

バルブ(E)を閉じ、バルブ(D)を開きます。蒸気は再びチャンバーに入り、圧力が上昇します。圧力が1.8 bargまで高まったら、バルブ(D)を閉じ、チャンバー内の圧力が0になるまでバルブ(E)を開きます。

6.三度目の蒸気パルス

バルブ(E)を閉じ、バルブ(D)を開きます。蒸気は三たびチャンバーに入り、圧力が上昇します。圧力が1.8 bargまで高まったら、バルブ(D)を閉じ、チャンバー内の圧力が0になるまでバルブ(E)を開きます。

7.滅菌のための圧力上昇

バルブ(E)を閉じ、バルブ(D)を開きます。蒸気がチャンバーに再び入り圧力が上昇します。

8.滅菌

134℃、2 bargという滅菌条件に達したら、滅菌時間を計測し始めます。

9.チャンバーから蒸気を排出

滅菌時間が終了したら、バルブ(D)を閉め、バルブ(E)を開き、蒸気をチャンバーから排出します。圧力はゼロに下がります。

10.乾燥(ポストバキューム)

最高温度まで再び加熱します。バルブ(D)を開け、乾燥を目的とした真空工程を開始し、約15分間乾燥します。

11.空気供給

バルブ(D)とバルブ(E)を順次閉め、吸気バルブ(F:真空破壊バルブ)を開きます。空気がフィルターを通じてチャンバー内に入り、徐々に圧力は大気圧まで戻っていきます。

12.取り出し

ゲージ(B)がゼロを示したら、加熱を止め蝶ナットを緩めます。15分冷却したら、滅菌物を取りだします。

-12.9.2 水封式ポンプ付きのオートクレーブ

大規模な病院で利用されるオートクレーブの多くには水封式のポンプが装着されています。しかし、このようなオートクレーブを操作運用するために病院は以下の2つを確保する必要があります。

• 安定した電力供給

• 量、圧力ともに安定した水供給

水封式ポンプは、一般的に自動制御のオートクレーブに設置されています。以下の節では、この形式の例を示します。

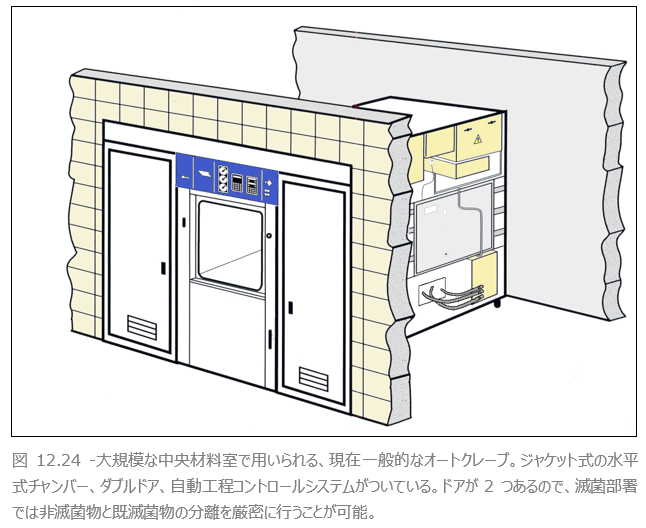

-12.9.3 病院の中央材料室(CSSD)向けのオートクレーブ設計

中央材料室(CSSD)で医療機器やリネンの滅菌に用いる近年のオートクレーブの大半は、以下のような基本構造に基づいて設計されています。

• 水平式チャンバー

被滅菌物の積みつけ、取り出しをより容易に行えます。被滅菌物は、トローリー上のスライド式トレイに積載できるので、トローリーをオートクレーブのチャンバー口まで運び、スライド式トレイと被滅菌物を容易にチャンバー内に入れることができます。

• ダブルドア構造

チャンバーにはドアが2つあります。1つは未滅菌物の積みつけに使われ、もう片方のドアからは既滅菌物を取りだします。滅菌器は壁内部に設置されるのが一般的で、既滅菌エリアと未滅菌エリアを完全に分離し、再汚染の可能性を減らすことができます。

• ジャケット式

二層構造になっているので、オートクレーブ内の熱を保ち、滅菌工程後の乾燥工程を促進します。また、次のバッチのために温度を維持できるため、凝縮水の発生を減らし、乾燥効率の向上にも役立ちます。

• 水封式ポンプによる真空工程

• 独立した蒸気発生器、または中央化したボイラー

規模が大きい病院になると、蒸気供給が中央化される場合があります。供給される蒸気は圧力がとても高いため、減圧バルブによってオートクレーブに使用するやや上のレベルまで圧力を下げます。ここで紹介している滅菌器では、蒸気発生器が取り付けられています。電気、または石油・ガスなどにより加熱されます。

• 全自動滅菌工程コントロール

国際規格では、すべての全自動工程コントロールに、その工程の再現性を求めています。詳しくは、13章、ISO/CENの蒸気滅菌器に関する国際規格の部分を参照してください。バルブをはじめ他の作動部品は、電気/電気機械的なシステムで、電気的に、または空気圧(圧縮気)により制御されます。

===

出典:医療現場の洗浄と滅菌

内容に関するお問い合わせは、株式会社名優まで。

この記事が気に入ったらサポートをしてみませんか?