13. 工程管理

本章では、滅菌器の工程管理方法をさらに詳しく学んでゆきます。

この工程管理技術は、原始的な手動式の制御法から、電気機械式の制御法、そして現在の滅菌器で用いられる高度なコンピュータ制御システムへと発展を遂げていきました。

13.1 作業者の役割

手動式オートクレーブの作業者は、滅菌に必要な温度と圧力を正しく理解しています。また、プレバキューム、滅菌と乾燥に必要な時間、各工程の順序ももちろん把握しています。平たく言えば、作業者は「滅菌工程を理解している」ということです。この知識に基づき、作業者は以下の作業を行います。

• ゲージの圧力と温度を読み取って、時間を計測

• それに基づき操作のタイミングを決定し、

• バルブやスイッチを操作します。

このようにして、作業者は工程を管理します。

滅菌器に被滅菌物を積みつけし、工程を行った場合、器材は滅菌毎回後に無菌になっていなくてはなりません。

つまり、滅菌工程は「再現可能」でなくてはならないのです(14章参照)。

しかし、人間は100%同じことを繰り返すことができません。それは人間の本質であり、人間が人間たるゆえんです。

さらに、人間の行動を正確に記録・文書化することはほぼ不可能です。

そのため、滅菌の国際規格に準拠するためには、工程管理を自動化し、毎回の工程を記録しなくてはなりません。

自動制御式の滅菌器の場合、これらの機能を機械が自動で行ってくれるので、作業者は以下の作業だけを行えば事足ります:

• 積みつけ

• 工程条件を選択し、始動する(通常はボタンやキー操作)

この場合、作業者は必ずしも工程を熟知していなくても滅菌器を操作できます。

これらすべての機能を果たすには、装置が後付でなく、機械に組み込まれているべきです。

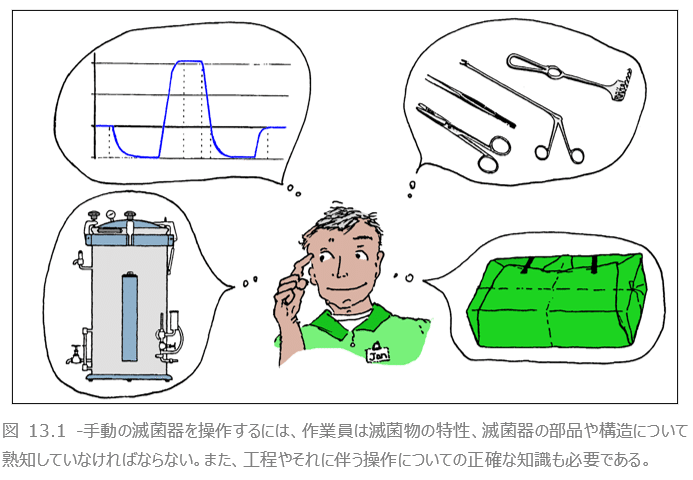

13.2 自動制御の方法

自動制御式のオートクレーブには、その自動制御レベルにより多様な種類があります。ベーシックなものの場合注水、蓋や特定のバルブの閉鎖を手動で行わなければなりません。いわば、「半自動制御式」です。

「完全自動制御式」の滅菌器では、積みつけからチャンバーからの取り出しにいたるまで、すべてが自動で制御されます。極めて複雑な器械です。

一連の滅菌工程の制御には、システムにより以下のようにさまざまな種類があります。

• 工程制御がコンポーネントの並び方と物理的に直結している(ハードワイヤードされている)もの。ベーシックな自動制御式の滅菌器に用いられています。

「カムディスクの回転」により制御を行うタイプ。ディスクがカムシャフト上にマウントされ、一定の速度でモーターにより駆動します。カムシャフトが回転するにつれカムがスイッチを作動させ、バルブ、ポンプ、ヒーターなどのスイッチオン/オフを行います。

• 最近の新型滅菌器では、コンピュータプログラムで制御されます。

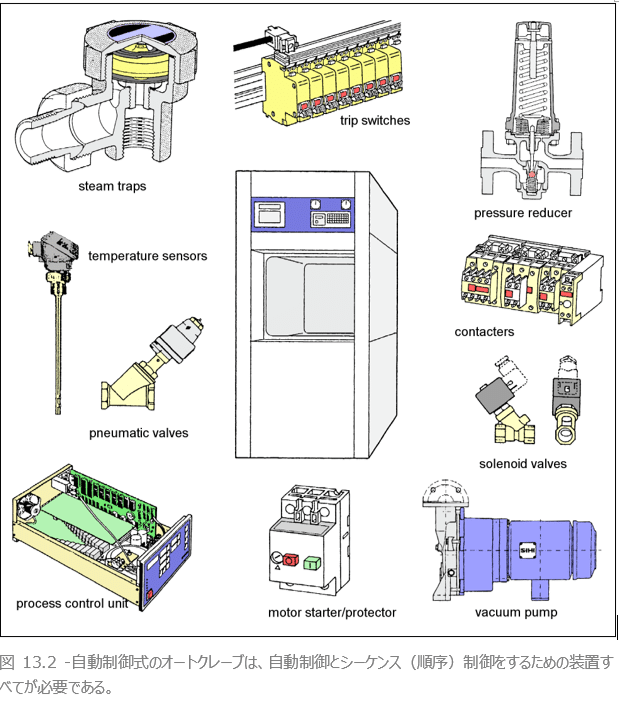

表13.1 では、オートクレーブの工程制御の方法をまとめています。

次では、それぞれの自動システムの特徴を確認しましょう。

-13.2.1 非包装器材用のセミオート式基本オートクレーブ

準備が完了したら(注水、積載し、蓋を閉め、工程を開始)、オートクレーブ内の部品配置順で工程が進められていきます。そのため、このオートクレーブのプログラムを「ハードワイヤード(物理的な配置に従って処理を行うという意味)」式と呼ぶことができます。

図13.3と13.4は、ベーシックなセミオート式オートクレーブの外観図、配管図、配線図です。このようなオートクレーブは以下のような特徴を有します。

• 小型の卓上式

• 重力置換式の真空工程

• 一部自動制御

• 注水は手動で行う

• 滅菌チャンバー内の水が一定量蒸発するまでの時間で滅菌時間を制御する

• ブローオフ式バルブで圧力を制御する

チャンバー内に注入する水の量や圧力調整バルブの重さを調整することで、さまざまなプログラムを組むことができます。標準的な滅菌時間に必要な水量は、チャンバー内の水位マークから読み取ることができます。

タイマーが付属していないため、この形式は自動制御式の滅菌器の中でも最も単純なものです。この形式は、電気供給の有無に関わらず使用できるよう、外付けの石油式ヒーターが付いています。

オートクレーブの作動と図の説明

1.蒸留水・脱塩水がサプライ/蒸気コンデンサに充分に補給されている事を確認します。

2.給水用バルブを開き、一定値までチャンバー内に給水します。水は貯水タンクからチャンバー内に流れます。

3.圧力調整バルブ上の錘が適切なものか確認します。

4.積みつけし、ドアを閉めます。

5.始動ボタン(b1)を押し、電源をオンにします。C1のヒーターリレーが電気信号を受け、接点c1とc2が閉じます。加熱エレメントのスイッチがオンになり、L1のインジケーターライトが点灯し、オートクレーブが始動したことを示します。

6.水が加熱されます。空気は圧力調整バルブの錘内にある排気ノズルから逃がすことができます。

7.滅菌圧力に達すると錘が持ち上がり、温度と圧力が一定に保たれます。蒸気の導入を続けると残存空気を排出することができます。すべての水を蒸発させるには一定の時間が必要です。

8.すべての水が蒸発すると、加熱エレメントの温度は急に上昇し、加熱エレメントに付いた温度調節スイッチf1が開きます。C1のリレーはオフとなり、チャンバーが冷却しはじめます。

9.圧力調整バルブの錘内にある排気ノズルから圧力が逃げます。

10.圧力ゲージが大気圧を示すと、ドアを開けることができ、滅菌物が取りだされます。

-13.2.2 未包装器材・非管腔器材用のハードワイヤードロジック式制御オートクレーブ

外来部門、手術室、歯科、小規模医療施設、獣医科用として、さらに小型のオートクレーブが存在します。これらのオートクレーブは、通常は重力置換式で作動します。その作動原理は既述したとおりです。

ISOやCENの規則によれば、このタイプのオートクレーブ は即時利用する未包装の滅菌にのみ使うことができ、包装された器材(包装材に関わらず)、衣類、タオルなどのポーラス(多孔性)器材には使うことができません。こうした滅菌物からは空気を充分に除去することができないからです。

図13.5と13.6は、未包装の非管腔器材用の卓上型蒸気滅菌器です。このタイプの滅菌器の特徴は以下のとおりです。

• 一重のチャンバー

• 重力置換式による空気除去

• チャンバー内が負圧のときは開けることができない、安全インターロック式ドア。

• 全自動式のコンピュータ工程制御

• インジケーターライトで、どの工程段階か表示

• サイクルカウンター付

• 温度計、圧力計

• 工程記録機能

-13.2.3 カムシャフト制御の自動オートクレーブ

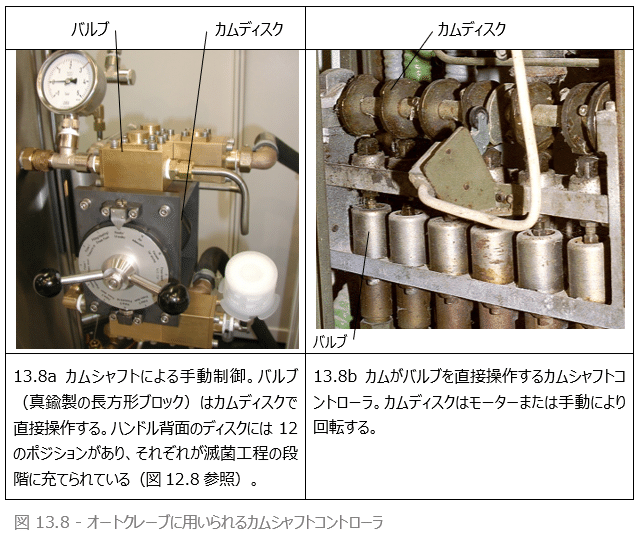

次は、カムディスクを使った滅菌工程制御です。

この方式では、回転する複数のカムディスクで工程の順序を制御します。このディスクはカムシャフト上にマウントされ、電気モーターで回転します。

それぞれのディスクは加熱エレメント、真空ポンプ、バルブなどのオートクレーブの部品を操作し、ディスク上のカムが部品スイッチのオン/オフを行うことで正しい操作タイミングをコントロールします。カムの位置や形状を変更することで、工程サイクルのタイミングを調整することが可能です。

すべてのカムシャフトが回転しきったときに工程は完了します。

旧型式ではカムシャフトが手動式であり、カムディスクが直接バルブを操作していましたが、そのためノブ1つで容易に操作ができ、部品が比較的少なく単純なものでした。バルブや他の部品をスナップアクション機構で操作するカムディスクコントローラも用いられていました。

カムディスクによる工程管理は60~70年代には隆盛を極めましたが、のちにコンピュータ制御式に取って代わられました。

特に僻地(へきち)で相次ぐコンピュータ制御トラブルの経験を踏まえ、現在でもこうした場合のためのカムシャフト制御の再導入が検討されています。

カムシャフト制御のオートクレーブの配管図は、図12.22に酷似しています。

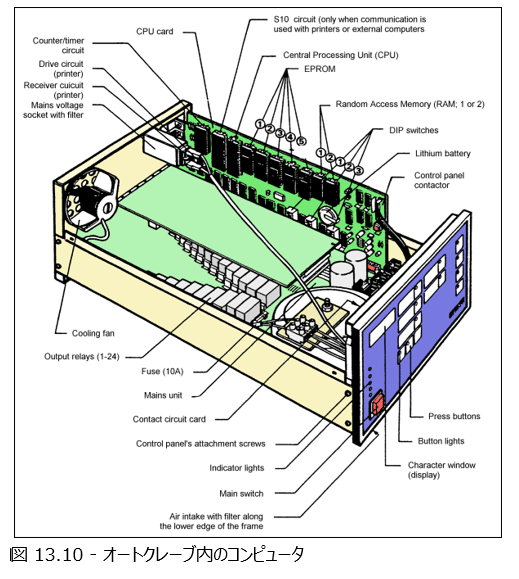

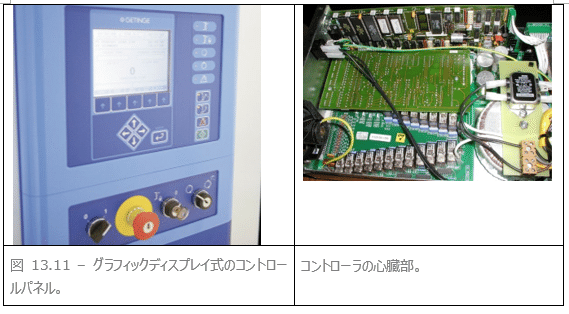

-13.2.4 コンピュータ制御式の滅菌器

コンピュータの登場により、非常に強力な制御システムが利用できるようになりました。価格も大幅に下がり、近年ではさまざまな装置の工程制御にコンピュータが用いられ、オートクレーブもその恩恵を受けています 。

工程制御のコンピュータの魅力とは何でしょうか?その答えを探るため、制御システムの特徴を比較してみましょう。表13.1も参照してください。

<滅菌工程制御のさまざまな方法の比較>

• 手動式の滅菌器

作業者が工程に関するすべての知識や情報を把握していなければなりません。工程中のすべてのサイクル、順序を把握したうえで、工程の開始から圧力計・温度計のチェック、タイミングの決定、バルブやスイッチの操作、工程の終了まで作業者がすべての工程を取り仕切らなければなりません。

• 従来型のハードワイヤードロジック式の滅菌器

工程に関する情報が滅菌器の制御部品にありました。つまり、タイマー、温度・圧力センサーの設定です。これらの温度・圧力センサーやタイマーは計測すると同時に切り替えも行います。各部品がどのように接続されるかにより工程段階での配列が決まっています。

• カムディスク制御の滅菌器

カムディスクの枚数やカムシャフトの回転速度で工程のタイミングを設定します。圧力や温度は、圧力・温度調整スイッチで設定します。

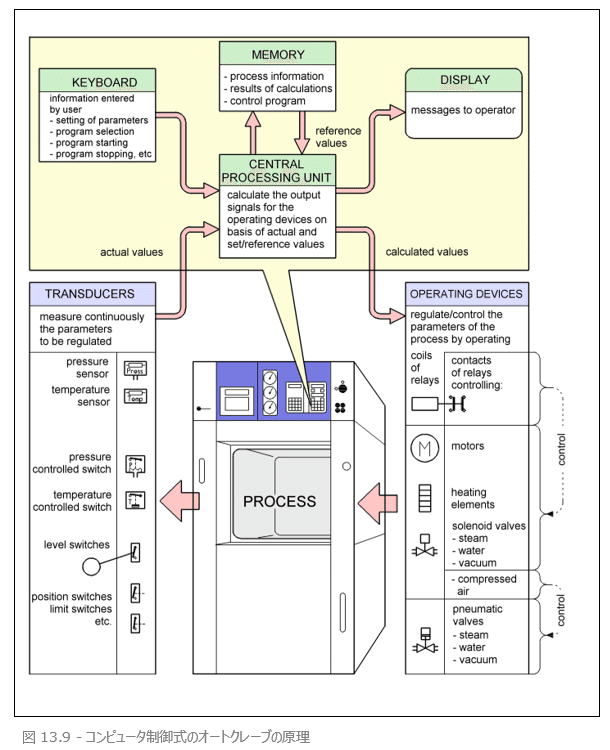

• コンピュータ制御の滅菌器

すべての工程に必要な情報はコンピュータのメモリ内にあります。

工程中のすべての時点における必要な温度や圧力についてのデータがインプットされていて、圧力・温度センサー(トランスデューサー)から滅菌器のリアルタイムの状況を得ることができます。

工程サイクルの順序は、コンピュータメモリ内の工程プログラムが制御します。

滅菌プログラムを設定し、始動ボタンを押せば滅菌工程が始まります。

プログラムは、命令どおりにセンサーの確認を行います。

参照値に基づいて出力値を算出し、その値が全バルブを制御するリレーコイル、モーター、ヒーターの信号に伝達されます。

工程の各段階で、計測値が参照値と照合され、メモリに蓄えられていきます。

このように、極めて正確な工程制御を可能にしているのです。全サイクルが終了すると、工程完了の信号が発信されます。

コンピュータ制御の利点は以下のとおり

・工程再現性が高く、バリデーションに適しています。

・メモリ内の工程管理プログラムを変更すれば、新しい要求にも柔軟に対応

・極めて正確な工程制御が可能となります。

・簡単な操作でも稼働できます。

・異なるプログラムを組めば、新たに必要となった工程にも容易に対応できるため、非常に柔軟性に富んだ制御システムということができます。

・特に複雑な工程制御の場合、ハードワイヤードロジック式にくらべて結線がより単純です。

・コンピュータ制御式のシステムの場合、工程のデータをデジタルの記録として保存することができます。

・オートクレーブを、自動トレーサビリティシステムとリンクさせることができます。このシステムは、現在多くの病院で品質管理の改善のために導入されています。

・遠隔診断やメンテナンスが可能です。新型の滅菌器では、インターネットからでも滅菌器のモニタリングができるようになっています。例え地球の裏側からでも、今はトラブル診断ができるのです。工程パラメータの変更や、一部の修復もインターネット上で行えます。技術サポート用のツールとしては極めて強力です。

===

出典:医療現場の洗浄と滅菌

内容に関するお問い合わせは、株式会社名優まで。

この記事が気に入ったらサポートをしてみませんか?