LifeWear magazine 解読 05

はいはいはい、みなさん、お元気ですか!

やってまいりました!LifeWear magazine 解読 第5回でございます。

今回は『The Art and Science of WHOLEGARMENT』です。

それじゃ早速いきましょう!

■ユニクロがホールガーメント機を導入 01

去る2016年10月27日、ユニクロを傘下にもつ「ファーストリテイリング」が島精機製作所との合弁会社「イノベーションファクトリー」を設立しました。

(参考サイト:https://www.fashionsnap.com/article/2016-10-27/fastretailing-shimaseiki/)

「合弁会社」っていうのは、『会社法』で定義されている会社の種類にはないもので、いわゆる会社の種類を指すわけではありません。

「複数の企業がパートナーシップを結び、共同出資によって設立」した新しい会社のことを合弁会社と呼び習わしているのです。

そしてこのニュースは当時、アパレル業界を騒然とさせたようです。

(参考サイト:https://www.fashionsnap.com/article/2016-11-01/uniqlo-wholegarment/)

それはなぜでしょうか?

しかしそれを述べる前に、この項の表題にある「ホールガーメント」って何でしょう?

そしてファーストリテイリングが合弁相手にした島精機製作所とは?

■ホールガーメント、そして島精機製作所

1995年にSHIMA SEIKI(島精機製作所)が独自に開発・発表した、世界初の「無縫製の全自動ニット編み機」(これを島精機製作所は「ホールガーメント横編機」と名付けた)によって編まれたニット製品を「ホールガーメント」と呼びます。

この名称「ホールガーメント」及び「WHOLEGARMENT」は島精機製作所の登録商標です。

ですから「ホールガーメント」の肝は「無縫製」と「全自動」にあると言えるでしょう。

<無縫製>

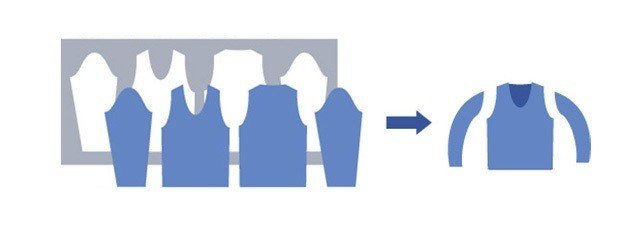

ホールガーメント以前というか以外というか、とにかくそれまでのニット製品は、「前身ごろ」「後身ごろ」「右袖」「左袖」「襟」の5つのパートを別々に編み、それを縫い合わせて1つのニット製品を完成させていました。

5つのパートを縫い合わせる、ニット特有の縫い合わせ手法は「リッキング」と呼ばれるのですが、ホールガーメント以前は、ですからこの手法で発生する「縫い代」が必ず出来ていたわけです。

ところが島精機製作所が発明したホールガーメント横編機は、1つのニット製品を1つのニット製品としてそのままつくり出してしまうので、この「縫い代」いわゆるシーム(seam)がないのです。

だから「無縫製」。

ホントの意味でシームレス(seamless)なのです。

どうしてこんなことができるようになったのでしょうか?

島精機製作所さんのホームページによりますと、

「HIMA SEIKIの原点でもある全自動手袋編み機から初めて手袋が編み降りてきた瞬間、島 正博には21世紀に向けて進むべき会社の方向性が見えました。

ヒントは、手袋そのものにありました。 手袋の上下を逆にし、真ん中の3本の指を身頃に、小指と親指を袖に、手首を衿に見立てると小さなセーターの完成です。 無縫製の手袋から無縫製のプルオーバーを連想しました」

(https://www.shimaseiki.co.jp/wholegarment/business/ より)

というのですから、面白いですね!

<全自動>

そしてこうした動きのすべてが全自動で行われるわけなので、ニット製品の原料となる糸と「ホールガーメント横編機」そしてそれを動かすソフトがありさえすれば、誰でもどこでもいつでも、ボタンひとつで(かどうかはわかりませんが)、はい出来上がり!

これって凄くないでしょうか?

工程だけを考えても、ホールガーメント以前は、1つのニット製品を作るのに、

①5つのパートを含む編み地(と言うのでしょうか?)を作る。

②編み地から5つのパートを切り出す。

③切り出された5つのパートを縫い合わせる。

最低でもこの3つの工程が必要だったのです。

そして全ての元になる①の編み地(と呼びます?)は平面だと思うのですが、人の体は曲面ですよね(人によってはほぼ平面の人もいるかも)。

平面を切り出して曲面に合わせるのはきっと難しそうです。

(この「LifeWear magazine 解読 第3回」Jilさんの第2回目で、Jilさんも言ってました。「私はドローイングをせず、身体の上でデザインして何度もフィッティングを繰り返します」って)

そこはうまくパーツをデザインする方・裁断する方の腕でしょうけど、それを縫い合わせる方の腕もまたとても重要な感じがしますね。

ところがホールガーメント横編機ではこれらの手間がまったくいらなくて(かなあ?)、どんな曲面だって、ボタンひとつ(だからこれホントかどうかわからないんですが)で出来上がっちゃうわけですから、これはもう、いわゆるひとつのニット革命だ!とわたしは叫びたい。

■ユニクロがホールガーメント機を導入 02

ホールガーメントが何なのか、そしてそれを発明した島精機製作所がどんなにすごいことをしたのか、がわかったところで、元に戻りましょう。

そしてこのニュースは当時、アパレル業界を騒然とさせたようです。

(参考サイト:https://www.fashionsnap.com/article/2016-11-01/uniqlo-wholegarment/)

のところです。

そのとき、なぜアパレル業界は騒然としたのか?

ところでホールガーメントの肝のひとつ「無縫製」というところ。

これ、わたしなんか(無知なので)特にそうですが、縫い目が無いの?でもそれがどうしたの?という感覚でした。

それで実はそう感じちゃうわたしをわたしは「オレってものがわからん奴なのか?」と責めさいなんでいたのですが、この「参考サイト」を書かれた南充浩さんの言葉に救われたのです。

「しかし、個人的には多くのブランドが喧伝してきた「無縫製」が消費者にとって本当に高付加価値かどうかは非常に不透明だと見ている」

これですよ、これ。

くわしくは南さんのテキストを直接読んで欲しいですが、つまり、こういうことです。

「それでもこの(ホールガーメントが発明されてから)20年間、期待の新技術として注目され、アパレル側は「無縫製」を価値に「仕立てあげて」製品を高値で売ろうとしてきた」

ところが

「ユニクロやジーユーの店頭にホールガーメントニットが並ぶことになると、そういう今までの売り方は通用しなくなる」

「今まで「無縫製」だということだけでベーシックな定番デザインのセーターを高値で販売してきたヘッポコアパレルブランドは軒並み売れなくなる」

「だから業界は騒然としているのである」

いや、素晴らしい。

■すごいぞユニクロ!

少し振り返ります。

1995年、世界初の「無縫製の全自動ニット編み機」発表される。

ところが、

「ホールガーメントを発表した当時は、海外からも驚きを持って受け止められ、「東洋のマジック」だと高く評価されました。でも、実は、初号機はそれほど売れなかったんです。機械が高価なうえに、編み上げる時間もかかり、1着当たりのコストが合わなかったようです」

(『ユニクロも惚れ込んだ独自技術 ホールガーメントで世界に挑む「島精機製作所」』より島精機製作所・島三博社長のことば。

https://gemba-pi.jp/post-182793)

だからなのか、ここではユニクロさんはまったく食指を動かしていません。

「そこで生産性とデザイン性を向上させるために、さまざまな改良を加えていきました。そして、いまのホールガーメントの地位を確立したのが、2015年に発表した最新モデル『マッハ2XS』です」

「これによって立体的なスタイルなど複雑な編み方が容易となり、生産性が飛躍的に上がったのです。出荷台数は2014年度に397台だったのが、2017年度は1081台とどんどん伸びています」

(同上)

この「MACH2XS」が初出荷されたのが、会社創立記念日に当たる2015年2月4日。

そして先のニュースが飛び込んでアパレル業界を騒然とさせたのが、2016年10月27日。

その後2018年9月にユニクロは「3Dニット」としてホールガーメントを販売開始。

機を見るに敏

ってこれですか。

この「MACH2XS」だとシンプルなセーターならば1枚30分ほどで編み上がるとのこと。

これなら勝負になる、ということでしょう。

ここでホールガーメントのメリット・デメリットをまとめておきます。

(参考サイト:『ホールガーメントについて』http://knittingbird.com/2016/11/08/623/)

<メリット>

①「リンキング」の工程がいらないこと。

人件費・縫製工賃が大幅にカット出来る。また、出来上がるまでのスピードが劇的に向上。

②すごいデザイン数。

同じ機械で、使用する素材、デザイン性、編み方などを変えることで50万通り以上の編み方がある。独自の編み方も開発可能なので、高いデザイン性・クオリティを生む出すことができる。

③エコ。

これまでの製造方法では(完成ニット製品に対してだと思いますが)30%程度のカットロスがあった。縫い代がないのでこれだけでA4サイズ程度のロスをカットできる。

<デメリット>

①従来の横編機に比べるとホールガーメントは値段が高い(らしい。詳細不明)。

②その仕組み上、袖下に負担がかかりやすい(詳細不明)。

③デザイン・ソフトのプログラマーが育っていない。また、ホールガーメントの能力を最大限に生かすことができるニット・デザイナーがあまりいない。

■ホールガーメントの未来

現在、ホールガーメントは、ユニクロなどのファストファッションのみならず、ルイ・ヴィトンやグッチなどのハイブランドでも採用されているようです。

これは、ホールガーメントの<メリット>のところでも述べましたが、同じ機械でも使い方次第で、ハイブランドにも十分に対応できることを示しています。

さらにユニクロさんは2018年7月、「オンデマンドの量産システムも視野に入れる」と発表しています。

ファーストリテイリングの柳井正さんは、「将来的には、お客さまの注文に応じて一つずつの商品を作れるようになる。極論すれば、工場から個々の人々に商品を送ることができる」と述べておられます。

これまでの、人件費の安い地域で大量生産して輸送コストと時間をかけて顧客に届ける、というモデルから、地産地消、顧客のいるところで製品を作って届けるというモデルへの変換を、ホールガーメントなら提供することができるのではないでしょうか。(と、島社長が言っておられます)

さらにアパレル業界だけでなく、スニーカーのアッパー部分をホールガーメントで作ることも行われています。

シームレスなので軽く、靴下感覚で履くことができるので、これなら昔の足袋の未来ヴァージョンになり得ますね。

また、宇宙航空研究開発機構(JAXA)との共同研究によって宇宙船内の日常服にも採用されたのこと。

グラスファイバーやカーボンファイバーを糸にできればホールガーメントの出番があるとのこと。自動車のパーツに使えばこれも明るい未来が開けそうです。

島社長はさらに考えておられます。

「先進国は普通のセーターを作っているだけでは無理でしょう。そこでは、より付加価値の高い製品を作る必要があります。たとえば、服にセンサーを縫い込んだ『スマートウェア』などです。センサーは肌にピタリとついていないと正確に動作しないので、オンデマンドと同様に細かな個対応が求められます」

「日本のアパレルメーカーのものづくりが、究極的には個対応に向かうべきなのは間違いありません。尖ったアイデアを積極的に取り入れ、ほかにはない製品を作るところだけが生き残っていくのだと思います」

(『ユニクロも惚れ込んだ独自技術 ホールガーメントで世界に挑む「島精機製作所」』より島精機製作所・島三博社長のことば。

https://gemba-pi.jp/post-182793)

聞いているだけでなんだか、ワクワクしてきます。

■忘れてました。雑誌の記事のお話

今回の記事では、以上のホールガーメントのお話をエレガントに要約してあります。

ホールガーメントが提供してくれる、そのシンプルかつ無際限な可能性を、近代建築の巨匠、ミース・ファン・デル・ローエ(Mies van der Rohe,1886-1969)が提唱した「ユニバーサル・スペース(Universal Space)」になぞらえています。

ミース・ファン・デル・ローエは自身の理念「Less is more」(少ないほど良い)を建築に活かすため、「ラーメン構造」による「ユニバーサル・スペース」を作ってみせたわけですが、それまで複雑な工程で作られていたニット製品を、ホールガーメントという機械ひとつで、これ以上にないほどシンプルに、なのにその可能性はほぼ無限に近いという、いわゆる「ニット・スペース」を作って見せてくれているホールガーメントは、まさに、アパレル界のミース・ファン・デル・ローエのようです。

そしてニット製品を全自動で作ってはい終わり、なんて作り方は金輪際しておりません、と念を押すのが後半のページ。

ホールガーメントのポテンシャルにユニクロが惚れ込んだのが2015年。その後Uniqlo and Lemaireで3Dニットのファーストモデルを発表したのが2018年。以来毎シーズン新商品を展開。今年(2020年)は限定コレクションを含めて全24型がリリースされるそうです。

でもね。

数万着レベルで高水準なクオリティををキープするのはとてもむずかしい。

「目落ちと呼ばれる穴やキズ、些細な汚れを見逃さないシビアな検品体制と、梱包・発送までのスムーズな導線(ママ)の確保。風合いを調整する洗い加工では縮率をミリ単位で管理するスタッフがいて、ホールガーメント機の側には常に細かくチェックする技術者の姿がある。スチームの掛け方、畳み方にまで厳しいルールがあり、工場内の後仕上げセクションにはピリッとした緊張感が終始漂っていた」

(『LifeWear magazine』 p.23およびWeb上の記事(https://www.uniqlo.com/jp/ja/contents/lifewear-magazine/wholegarment/)より)

そして最後のこの検品の様子を、これまたミース・ファン・デル・ローエのことばとされる「神は細部に宿る(God is in the details)」でなぞらえている。

なぞらえ上手だー。

以上、今回も素晴らしい記事でした。

■次回予告

次回は「Recycling Journey」を解読していきたいと思います。

ほんじゃ、またね〜

この記事が気に入ったらサポートをしてみませんか?