ガンバレ日本の製造業、まだまだこれからだ!

YouTubeを始めるようになって10ケ月が過ぎました。

そのせいもあって色々な人のyoutubeを見るようになりました。

私の場合は高知で子育てしながら情報発信しておられるイケハヤさんとかマコなり社長さんの動画を頻繁にチェックしています。

イケハヤさんはビジネス系youtuberの代表格なので発信されている内容はまさに時代のトレンドを先読みし実践されており、時代の先駆者だと感心しきりです。

しかし若干の違和感も感じています。

それは彼らがIT系のビジネスを生業にしておられるのが共通点で、イケハヤさんとマコなり社長さんの主張の多くはサラリーマンは終わったとか、少子高齢化が若者の税負担を重くし益々日本は住みづらくなる。だから早くフリーランスとなり、自分の商品を作り、自分で稼ぐべきだ。今後伸びる分野は、IT、金融、不動産の分野であるとも言っています。また今後はAIの台頭で多くの仕事がなくなるので今その職業に就いている人は転職した方がいいとも述べています。

ちょっと待ってください。

日本企業の99.7%は中小企業であり、製造業はサービス業に続き約20%の国内総生産を占めています。製造業は日本経済を支える大きな産業なのです。

日本は中小企業によるものづくりを得意として世界と戦ってきた、そしていまも戦っている国だという事をそう簡単に切り捨ててもらっちゃ困るという事です。

私自身は大学で生産技術を専攻し、最初の会社での仕事は素材製造部門に配属され機械設計を長年やりました。当時はCADCAMというパソコンソフトで図面を書くやり方がようやく始まった時期でしたが私自身はドラフターという製図版で図面は手書きをしていました。それでも担当業務は設備投資が決まると新たな設備を一から設計したり、製造ラインの改造のための図面作成をやりました。

現場の生産性を上げるために先ずは構想からスタートし、最終的にラインに設置され、その設備で製品が生み出されていくことに大きな喜びを感じていました。イメージを形にする仕事はとても難しく頭を悩ますものでしたが、何枚も図面を書き、デモ機を試作し、検証し、本設計に入り、設備が完成し、試運転を行い、不具合修正し、現場へ渡すという一連のルーチン作業に、機械設計者としての誇りを感じていたものです。

●日本のものづくりの現状と課題

しかし現在、日本の製造業の置かれている立場は厳しい状況です。

2000年当初は航空・宇宙産業などで高い競争力を持つ北米に次ぐ2番手でしたが、この20年で国際競争力が低下してきました。

低コストで生産ができる新興国の台頭、デジタル化により複雑な製造工程を必要としないモノづくりが増加したことなどがその要因と言われています。特に大量生産型でライフサイクルが短い家電など消費者製品の分野で大きな打撃を受けています。機械的な構造を持った製品(事務機械、自動車、工作機械)などは製造工程が複雑なため、日本の競争力を何とか維持できていますが、これも楽観できない状況です。トヨタですら時価総額でテスラに追い抜かれたというニュースを最近知りました。日本の基幹産業である車ですら電気自動車への転換、自動運転へのシフトでその存在が大きく揺さぶられています。

●これからのものづくり

製造コストを下げるために人件費の低い海外への移転が進められてきました。

しかしその国の人件費が上げるにつれ、次の移転先を検討するという悪循環に陥り、長期的にはコスト削減にならないのではという見方もあり、国内への回帰が検討され始めています。また日本は少子高齢化が進み、労働人口の減少も危ぶまれている状況です。このように前提が変わっていくときこそ、抜本的にものづくりの方法を変えていくチャンスです。これからは単なるコスト競争力ではなく、付加価値を創造することが必要とされており、労働集約型のビジネスからの転換が求められています。変化する環境の中で製造業が培ってきた強みを生かして新たなモノづくりの在り方を作ることがこれからの突破口なのです。

●日本のモノづくりの強みは何か?

優良なモノづくり現場の強みは、多能工従業員のチームワークです。

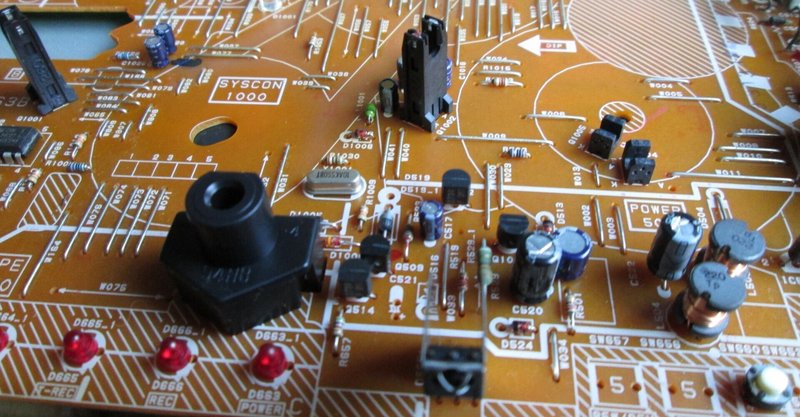

複数の業務をこなす多能工がお互いを見ながら融通を効かせ、チームワークで仕事を進める方法で、製品開発の場でも生産の場でも同じ強みを発揮しています。現在の私の仕事も、高齢者3名のチームであるプロジェクトを進めています。ベテランの設計者がいます。その道の専門技術の知識を持った人がいます。

そこに私がアイデアを出します。設計者はあらゆる工作機械を使えますので、出したアイデアを形にしてくれます。それを技術的に裏付けを取り、最終的な設備を目指して日々改良を重ねて行きます。まさに多能工従業員のチームワークです。これこそ日本のモノづくりの強みだと言えます。

しかしこの何でもできる熟練作業者の育成が思うように進んでいません。

昔の熟練作業者、言い換えると現場の親方的存在はそろそろ定年を迎えているか既に65歳を過ぎて退職されてしまってその技能伝承が若手技術者に伝承されていないのです。この問題を何とか各企業が真剣となり解決していかねばならないのです。

方やアメリカはどうでしょうか。

アメリカでは高度成長期、海外から大量の移民を受け入れ労働力を確保しました。そしてその人材を即戦力として使うために分業型のシステムを築き上げ、発展させてきました。1人が一つの業務にのみ従事する単能工の作業システムです。

また冷戦終了後、世界市場に参入し一気に台頭した中国は、急成長により不足した労働力を内陸の農村部からの大量の人口流入でまかないました。

その労働者は3年で入れ替わるため、多能工として育てるには向かなかった。

そのため中国は、アメリカに近い単能工の分業体制による生産を得意とするようになりました。アメリカや中国をはじめとする分業体制の現場は、機能と構造の関係が単純で調整が余り要らない、モジュラー型アーキテクチャの製品の生産に高い競争力を持ちます。アメリカシリコンバレーのハイテク。デジタル製品や、中国の家電製品がその典型例です。

もの作りがデジタル化する時代、多くの製品がモジュラー化していくとは言え、相対的にインテグラルな、つまり機能要素と構造要素が複雑に絡み合った製品群は必ず残ります。アイフォンの部品に日本製が多く採用されているという事実、韓国が日本の輸出制限に激怒しているニュースは記憶に新しいですが、未だに日本にしか作れない部品はたくさん残っているのです。

今後はアメリカと中国が太平洋を挟んで2大ハイテクモジュラー大国として長期に張り合っていくことが予想されます。そうなった場合に日本企業は、両国が苦手な中インテグラル製品を有利に売り込んでいけるはずです。

昨日面白いニュースを目にしました。

インドで、空気中の湿気から飲料水を生成する装置が商用化されたという事でした。テスト機ではなく実際にその機会が販売され普及し始めているのです。

インドでは国鉄やインド海軍で実際に使用されているそうです。

海軍は海上で過ごす時間が長く最初に大量の水を船に積み込まねばなりませんがこの装置の設置により最初の積み込み作業が無くなったそうです。

装置名は、アトモスフェリック・ウオーター・ジェネレーター(AWG)です。

吸引された空気がフィルターを通過、内部の低温コイルで冷やされて結露し、水になる。いわば冷蔵庫のような仕組み。さらに別のフィルターで不純物や臭いを取り除き、殺菌処理をして飲料水にするという理屈です。

この機械は現在、マレーシア、ザンビア、ケニア、南アフリカ、エチオピア、パプアニューギニアなどで販売されています。今後は湿度の高い東南アジアでの売り込みに重点を置くそうです。

いかがですか?こんなものがあったらいいなという人類の永遠の願いの一つをインド企業がつい最近、実現したのです。まさにイメージを形にしたのです。

これこそ単能工が作るモジュラー型製品ではなく、インテグラルな、つまり機能要素と構造要素が複雑に絡み合った製品です。これこそ日本のモノづくりが得意とする技術を結集させた製品なのではないでしょうか?

そうです、日本が作り出せる製品はまだまだあるはずです。

是非人類の永遠の夢である、こんな製品があったらいいなぁを一つ一つ形にして行きませんか?

日本は終わっていません。

日本の製造業も中小企業も終わっていません。

まだまだこれからです。

これから日本式モノづくりで世界と戦っていきましょう!

私もまだまだ頑張ります。

そんじゃまたね!

<iframe src="https://rcm-fe.amazon-adsystem.com/e/cm?o=9&p=294&l=ur1&category=audible&banner=1WZSBCEFY2J711K4HA82&f=ifr&linkID=ff3746bd83e76ae180b30f1cd1109826&t=tateyamasan8-22&tracking_id=tateyamasan8-22" width="320" height="100" scrolling="no" border="0" marginwidth="0" style="border:none;" frameborder="0"></iframe>この記事が気に入ったらサポートをしてみませんか?