サプライチェーン計画の評価機能(ネットワーク構造と製品別原価計算)

はじめに

本記事はグローバル・サプライチェーン計画機能をPythonで実装する取り組みの続きです。

以下URLからサプライチェーン計画(イメージは図Aを参照)の対話機能のサンプルを操作できます。

https://yasushi-osugi.github.io/supplychain_planner_PoC/

今回は、サプライチェーンの端から端(End2End)まで、素材から中間部材、完成品を経て、域内販社、各国販社、代理店、販売チャネル、最終消費者までのサプライチェーン計画を可視化し、評価するための機能について、ご紹介します。

サプライチェーン全体の評価イメージ

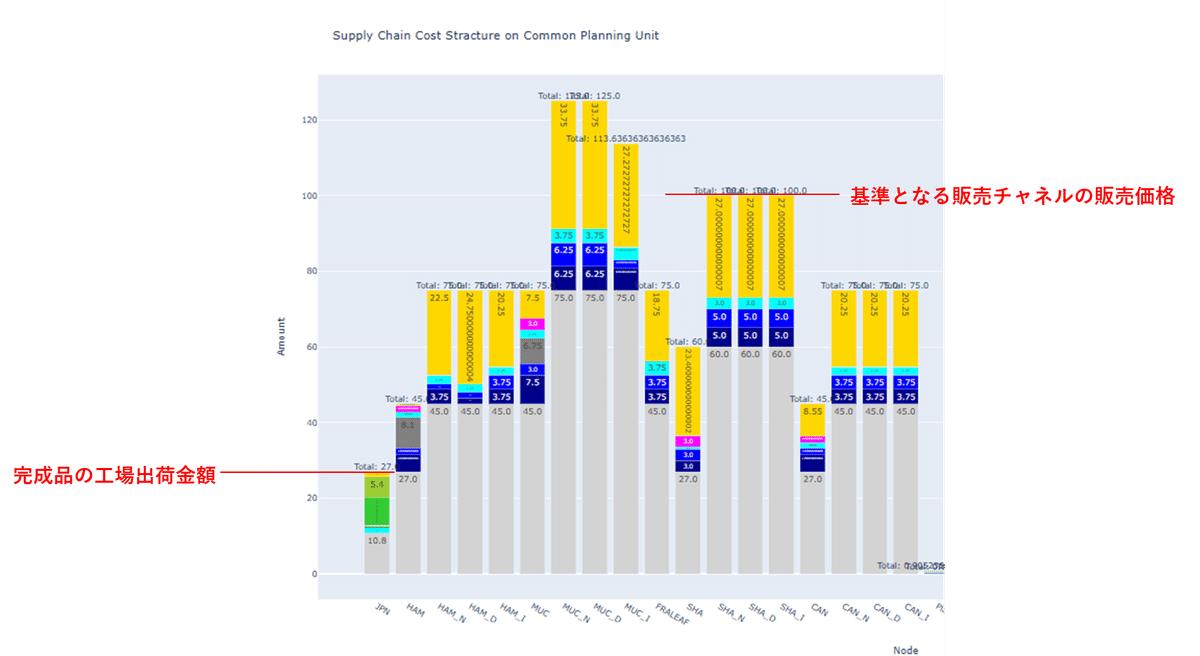

まず最初に、サプライチェーン全体の評価結果イメージを見ておきたいと思います。「図B. サプライチェーンのコスト構造と価格連鎖 End2End」はGobal Weekly PSI Plannerの評価結果を表示しています。

これは、管理会計でいう製品別原価計算の考え方をサプライチェーン全体に展開したイメージになります。

図Aで、ちょうど中間に位置する事業拠点node、マザープラントには2つのnodeがあり、"JPN-IN"は「素材からの積上げ価格」を、"JPN"は「市場からの要求出荷価格」を示しています。ここで、マザープラントの出荷価格は、供給サイドと需要サイドの両端からコスト積上げした結果、ギャップが出ており、価格調整やコストダウン要請への課題が見えています。

この評価結果の詳細については、本記事の後半で、もう少し詳しく説明したいと思います。

サンプライチェーン全体を評価するためのデータ・モデル

ここでは、サプライチェーン全体を評価する機能を実現する上で、前提となるサプライチェーンのデータ・モデルの考え方についてご紹介します。

なお、過去の記事で何度か触れていますが、前提として、以下の2点をこのモデルの基本条件としてサプライチェーン計画を立案しています。

①最終消費市場(Leaf node)でのみ需要が発生し、需要情報の粒度は週単位(ISO Week No)を粒度とする。

※生産工場や物流拠点の需要は、末端の最終消費市場の実需から展開(Backward Planning)される。

②共通計画単位(Common Planning Unit)と呼ぶ製品ロットを設定して、サプライチェーン全体を一気通貫するロットIDで、サプライチェーン・オペレーション全体の整合(Foreward Planning)をとる。

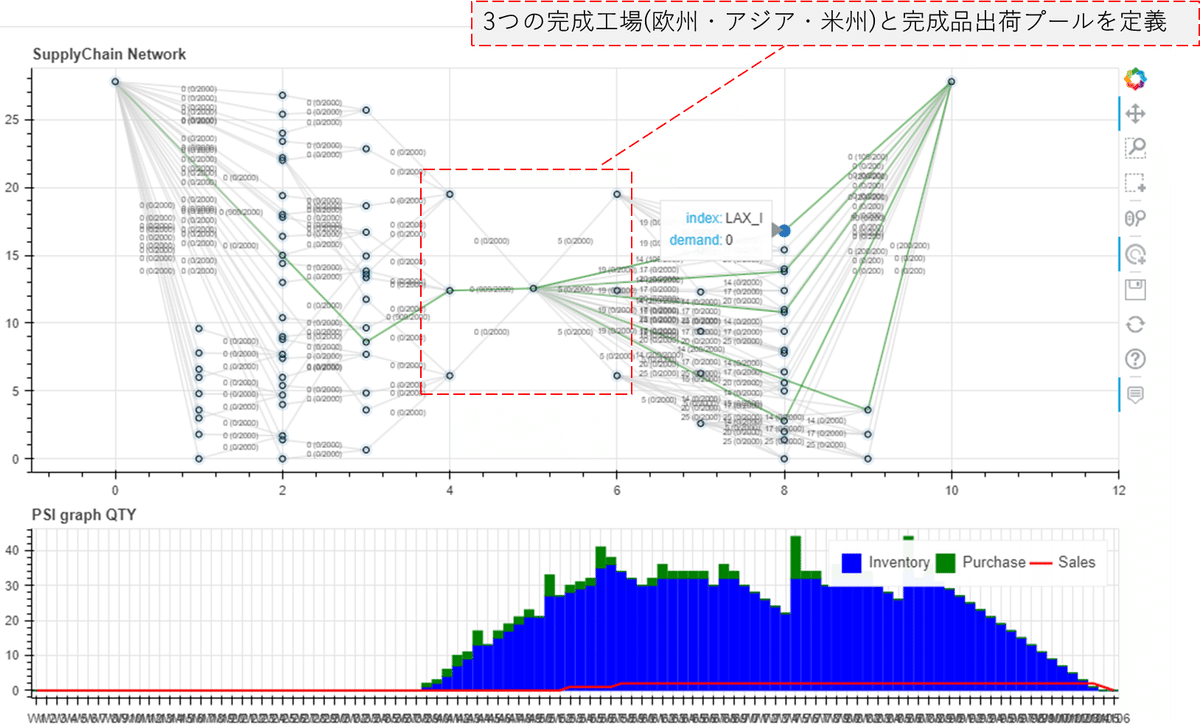

サプライチェーン・ネットワークの構成要素

図1-1 と 図1-2 「サプライチェーン計画のためのネットワーク構造」、および「図2. PSI計画を内蔵するサプライチェーン・ネットワーク(PSI on hammock model)」は、グローバル・サプライチェーンの各事業拠点(ノード)間の需給関係をネットワーク・モデルで表現したものです。

図1-1と図1-2はサプライチェーン計画データを可視化する構成要素として、

● 左側(緑色)は、供給サイド(インバウンド)・ネットワーク

● 右側(青色)は、 需要サイド(アウトバウンド)・ネットワーク

を表現しており、

● 図1-1は、3つの完成工場(欧州、アジア、米州)

● 図1-2は、中間点に完成品工場(マザー・プラント)

を定義しています。

さらに、サプライチェーン・ネットワークの両端には、

● グローバル購買オフィス(左端)

● グローバル営業オフィス(右端)

というグローバル管理機能を設置して、サプライチェーン全体の数量編と金額編の評価、および供給優先度のコントロール・意思入れを行います。

図1-1、図1-2のネットワーク構造の形状がハンモックの形に似ているので、このサプライチェーン・ネットワーク構造を「ハンモック・モデル」と呼ぶことにします。

図2は、同じサプライチェーン・ネットワーク上の各事業拠点が内蔵しているPSI計画データを、ネットワークの対話環境からPSIグラフ表示できるようにしています。

グローバル購買とグローバル販売における優先処理

図1において、左側(緑色)のインバウンド・ネットワークは、グローバル購買オフィス(Global Procurement Office)から完成工場(Mother Plant)までを1つのネットワークとして、最適化モデルの対象としています。

同様に、右側(青色)のアウトバウンド・ネットワークは、完成工場(Mother Plant)からグローバル営業オフィス(Global Marketing Office)までを1つのネットワークとして、最適化モデルの対象としています。

この2つの最適化モデルの目的関数は大きく異なります。

供給サイドでは、あるボトルネック拠点・工程に律速されています。インバウンド・ネットワークのスループットを上げるためには、このボトルネック工程に注目して、ボトルネックの制約解消と優先度の最適化計算を行います。

一方、需要サイドでは、最終消費地の各販売チャネル毎の利益率他の優先度に着目して優先度を設定して、製品供給量の最適化計算を行います。

単に利益率を重視した供給方針ではなく、重要顧客の優先度、経営持続性の高いオペレーション、ブランド価値の維持などを考慮するために、グローバル営業オフィスにおいて、提供価格と供給優先度の意思入れを行います。

インバウンドとアウトバウンドのコスト構造

図1の左端、グローバル購買オフィスでは、buying powerを働かせて、原材料の調達をグローバル最安値で行っています。

一方、右端のグローバル営業オフィスでは、重要顧客との顧客リレーションを維持しながら、利益率の高いマーケティング・オペレーションを展開しています。

このような原材料の購買価格と、最終製品の販売価格との間に、サプライチェーンのオペレーション・コスト、物流費、関税、通貨、各販売会社の販管費、移転価格などが隠れています。

最初にご紹介した「図A. サプライチェーンのコスト構造と価格連鎖 End2End」では、コスト構造と価格の連鎖関係をバリューチェーンとして、サプライチェーンの端'(素原料)から端(最終消費市場)までのEnd2Endで可視化しています。サプライチェーンの供給サイド(インバウンド)と需要サイド(アウトバウンド)のコスト構造を可視化したもので、それぞれを拡大すると、

「図3. インバウンド(素原料生産から完成品の工場着荷まで)のコスト構造と価格連鎖」と「図4. アウトバウンド(完成品の工場出荷から最終消費まで)のコスト構造と価格連鎖」のようになります。

最初に述べたとおり、これは管理会計でいう製品別原価計算に相当する考え方になります。

このようなデータ・モデルをもとにKPI(原価率、粗利率、在庫回転率)を設定することで、サプライチェーン全体を見渡せる評価ができるようになります。

参考資料: 価格設定のシナリオ

参考まで、供給サイドと需要サイドの価格ギャップを埋めるための価格設定のシナリオについては、一般に以下のようなアプローチがあります。

1. コストプラス価格設定

供給サイドのコストに一定の利益マージンを加えて価格を設定する方法

このアプローチは、コストの変動に対して安定した利益を確保するのに役立ちますが、市場の需要価格と乖離が大きい場合には競争力を失う可能性があります。

2. 競争ベース価格設定

市場の競合他社の価格を基準にして価格を設定する方法

これにより、市場での競争力を維持しやすくなりますが、供給サイドのコストを十分にカバーできない場合があります。

3. 価値ベース価格設定

製品の提供する価値に基づいて価格を設定する方法

顧客が感じる価値に応じて価格を設定することで、需要サイドの価格に近づけることができます。このアプローチは、特に差別化された製品やブランド力のある製品に有効です。

4. ダイナミック価格設定

需要と供給の状況に応じて価格をリアルタイムで調整する方法

これにより、需要の変動に柔軟に対応でき、供給サイドのコストをカバーしつつ、需要サイドの価格に近づけることができます。

5. コスト削減と効率化

供給サイドのコストを削減するための取り組みを強化

例えば、サプライチェーンの最適化や生産効率の向上により、コストを抑えることで、需要サイドの価格に近づけることができます。

これらのシナリオを組み合わせて、状況に応じた最適な価格設定戦略を検討することが重要で、どのアプローチが最も適しているかは、製品の特性や市場の状況に依存するので、柔軟に対応することが求められます。

おわりに

今後の取り組み課題としては、計画立案のオペレーション(制約解消: plan constraint solver)と最適化機能(plan optimizing solver)と、評価機能(plan evaluator)のサイクルが回る仕組みを実装することで、サプライチェーン計画ツールとしての完成度を上げていきたいと思います。

以上、簡単ですがサプライチェーン計画を評価するためのネットワーク構造、および製品ロット別原価計算による評価機能について、ご紹介させていただきました。

2024年9月 中秋の名月

大杉 泰司