無駄な在庫で、会社を貧乏にするサプライチェーン6つの罠とは?

会社を貧乏にする「サプライチェーンの6つの罠」というものを紹介します。

「ザ・ゴール」の本で多くの方々が一番不思議で、読んでもわからないようなコメントがあります。そのコメントは”面白いこと教えてあげよう。作業員が休むことなく、常に作業している工場は非常に非効率なんだ。”

作業員が休まないことは非効率とはどういうことか

作業員が休むことなく、常に作業する会社は非常に非効率って強烈なセリフだと思いませんか?

この分厚い本の中でどういうことかを考えましたが、答えなかなか出てきません。

よく考えると、お金を払ってるから働かせようと稼働率あげて一生懸命やっていますが、今いらないもの作ったらどうですか?

なるべく稼働させたいと設備投資をするとコストが上がる。

ぶらぶらさせるわけにはいかない。少しでも生産性を上げたい。

今はいらないけど、いつかは使われると思うから稼働は上げておく必要がある。

パンパンパンパンってものができるわけですね。

この人の給料はるかに大きな金額の在庫ができます。

在庫が自分の給料の原資だったらどうですか?

これ会社を良くしようと思ってるのが会社を貧乏にしていませんか?

自分の給料の原資が実は倉庫に眠らせて自分の給料を減らしてるということが現実です。

原価低減という言葉があります。

工場ってね。1銭、1円の血のにじむような原価低減活動するのが常識になっていませんか?

さて、この小売店の店舗はどうでしょうか?

1円とか2円とか値段下げてもインパクトはありません。だいたい2割3割とディスカウントは当たり前になっています。

販売価格が10万円の商品だとすると、3万円ディスカウントされて売られているのに、工場では1円1銭を削ることで必死になっている。

店でディスカウントされるのはなぜでしょうか?

売れて売れてしょうがないものはディスカウントされない。売れないものが余ってる。だから稼働率上げて余ってるものがディスカウントされる。

血のにじむような努力しながらディスカウントになってるのは、理不尽だと思いませんか。

「原価低減しても、在庫を過剰に作ればすべての努力は水の泡どころか会社の利益を劇的に減らしてしまうことだ。」とゴールドラット博士がトヨタ生産方式を開発した大野耐一さんの偉業について語っています。

とある工場の例

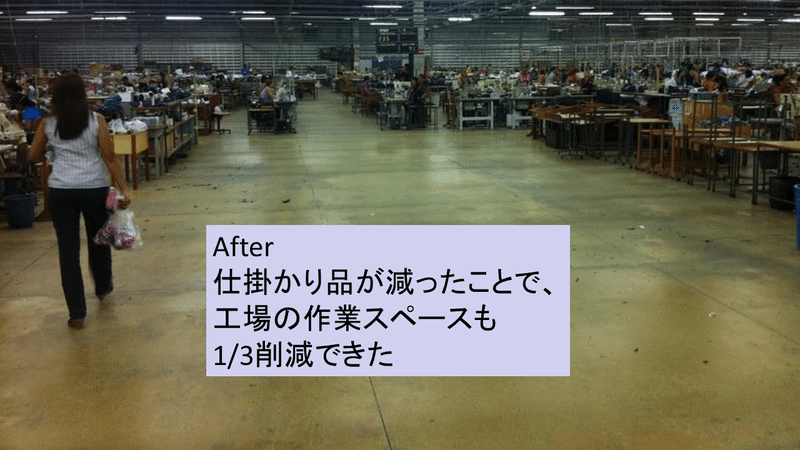

これはある現場です。

アパレルの現場なんですけど、こんなふうに作業をしています。

この人の効率はいいんです。個々の効率は良く、作業が安定するとか思ってるんだけど、実はこの間に滞留を生んでいるんです。

クイックレスポンスを実現のために、市場の状況、アパレルの場合はファッション、流行をみてリードタイムを短くすることが大切です。流れ作業と言われるものです。

流れ作業をすることで、仕掛品が減って工場の作業も1/3に減る。

結果として在庫ほぼないっていう状況になります。ではこの工場は、工場の生産を悪くしてやろうとか、無駄在庫を作ってやろうと思ってたと思いますか?

加工についてのあのジーンズの場面です。

25日間かかっていますが、25日間でジーンズ作るのはどうやって作っているのでしょうか?

ゆっくり縫って25日間を掛けるの無理でしょね。すっと縫うことができます。実は加工は縫っているんじゃないんです。待っている時間ばかりです。だから待ってる時間を減らしました。

生産現場活動があるんですけども、生産の現場の活動の中では、いろんなことをやっていますが、それが結果的にリードタイムが長くするってことにななっていないでしょうか。

そのため、各場所でやることを決めてもらって流れるようにしました。

例えば生産効率の改善のために、まとめて週とか、月とかで計画すると、まとめて生産して効率が上がると考える。その分リードタイムはどうなりますか?そうすると市場のレスポンスはどうなりますか?

その分だけ在庫は増える。その分だけ過剰在庫欠品のチャンスが増えてしまう。

設備稼働の改善のため段取りの手間を削減しなきゃいけないからってまとめて作ると、どうなりますか?

これも在庫が増えるでしょう。

納期遵守率の改善のために早めに投入することはどうでしょうか?

納期を守ろうと思ったら早めに投入したらいいと思いますが、4週間前に投入すると4週間分のものが工場で溢れるます。8週間前にしたら8週間分の在庫が工場にできます。

2週間前に投入したらどうでしょうか?

1週間に投入すると?

待ち時間がなくなります。加工時間はほんの少しです。

待ち時間を減らせばいいだけです。生産目標達成のために、今いらない物を作るということはどうなんでしょうか。

僕も前職で面白いことがあったのですが、

会社として売上達成していないのに生産の売上を達成してしまいます。不思議だなんて言いますが、いらないの作って生産達成だと喜んでるって今となっては反省しています。本当に申し訳ないけど、今いらないものを作って会社を貧乏にしてました。

さて、コストダウンためにどうするか?

予測でまとめて購入するとすると、これがいらなくなってしまって、利益のダメージになります。

ライトオフしてはどうかと言われることがありますが、これも痛いです。さらにアウトソースして、リードタイムが短いので海外で作ると言われる。相場で1週間でできるものを海外に出したら、4週間から4週間の在庫増えることになります。

6つの落とし穴をチェック!

6つの落とし穴をチェックして頂いて、多く付くようだったらぜひ相談していただきたいです。ゴールドラットのラット君のお悩み解消コンシェルジュへどうぞ。やばいなと思ったら連絡していただければご相談に乗ります。

納期にゆとりがある方が納期を守れる。→これ間違ってます。

お客さんコストダウンを求めている。→これ間違ってます。

大量生産すれば安くなる。→間違ってます。

お客様に近いほどの市場をが見える。→間違ってます。

効率上げれば利益が増える。→間違ってます。

コスト削減をすれば利益が増える。→間違ってます。

早く作ればはやく出来上がる。→間違ってます。

大量購入すれば安くなる。→間違ってます。

生産効率を上げるため、まとめて作るとか、まとめて発注してまとめて受注したりするとどうなるかというと、生産の大きな山が極端なピークができます。うわーっと注文が来ますが、そのあと生産が落ちてしまいます。

そうなると海外ではレイオフします。

工場長の気持ちになってください。

極端なピークがあるのと、平準化した工場はどちらが良いでしょうか。

詳細については、ベストオブベストの事例と知見が詰まったゴールドラットチャンネル見てください。

林南八さんやWWD編集長の村上さんの動画があります。あとノウハウも限りを尽くして説明しているコンファレンス2時間23分の内容を公開しています。

これが1100円だというと、いいのかとよく言われるんですけど、パブリックドメインしてみんなに使ってもらいたいと思っています。

こういったところで事例を出して、人たちがお互いにコミュニケーションして、そういう問題うちもあったよってお互いに勇気を貰いあうというふうな議論をしていますので、是非、お申込みお願いいただければと思います。

今日のまとめ

さて、まとめてやったほうが効率がいいという思い込みが在庫=お金の滞留を引き起こすんだと、部分最適の効率改善は会社を貧乏にしてるんだということを説明してきました。

全体最適を考えないとお客さんがお買い上げいただいたところが初めてお金が入ってくると考えて、それに連動して生産していることが大切です。

そしてサプライチェーンのサプライヤーさんともwin-winやってる全体最適のサプライチェーンを作ることが極めて重要だと言えないでしょうか。

はい、金の知恵ありましたでしょうか?月曜日が楽しみな会社にしましょう。

#原価低減 #ザ・ゴール #Onebeat

動画視聴はこちら↓

無駄な在庫で、会社を貧乏にするサプライチェーン6つの罠とは? - YouTube

◆Onebeatを導入した事例を知りたい方はこちら↓https://www.1beatjapan.com/casestudy

◆過剰在庫と欠品を防ぐためのお役立ち動画を視聴したい方はこちら↓https://www.1beatjapan.com/video

◆Onebeatのカタログ請求をしたい方はこちら↓https://form.k3r.jp/goldrattjapan/brochure

この記事が気に入ったらサポートをしてみませんか?