FFF/FDM3Dプリンターできっちり嵌めたい

※人気の高い記事をリライトしよう!というわけで1864文字⇒4774文字に増補しました。(倍?2.5倍じゃん……)

3DCADによる設計を中心とした記事でしたが、3Dプリンターや印刷設定、そして印刷トリックまで言及を広げ特大増補版となりました。お楽しみください。

ピタッと嵌めたいですね。ケースの蓋を本体にピタッと入れたいとか。

自作キーボーダーの人はキーボードの軸にキーキャップをきっちり嵌めたいとか。「はめたい」と読みます。

私は漢字で書く自信ないです。

嵌め合いとか勘合とか言いますが、なんかちょっと仄暗い感じがしますね。

3Dデータの設計の話から行くと、射出成型の場合は嚙合わせる長さが短い場合(5mm以内)であれば0.1mmのクリアランスを作るとか言いますね。

それより深い場合は0.2mmとかなのかな?

3Dプリンタの場合も基本はそれでよいと思います。

ただし、正確に3Dプリント出来るのであれば....

射出成型部品の設計ってしたことないので詳しく知りませんが、各社イロイロ基準があるでしょう。

「0.1mmのクリアランスで設計したけど3Dプリントしたパーツが入らない」!と言っている人の設計を見ると結構思うところがあります。

設計した人が悪いんでしょうか?

印刷した人が悪いんでしょうか?

印刷したプリンターが悪いんでしょうか?

それとも材料が悪いんでしょうか?

まぁ、全部悪いってこともあるわけですが……

3Dモデリングで出来ること

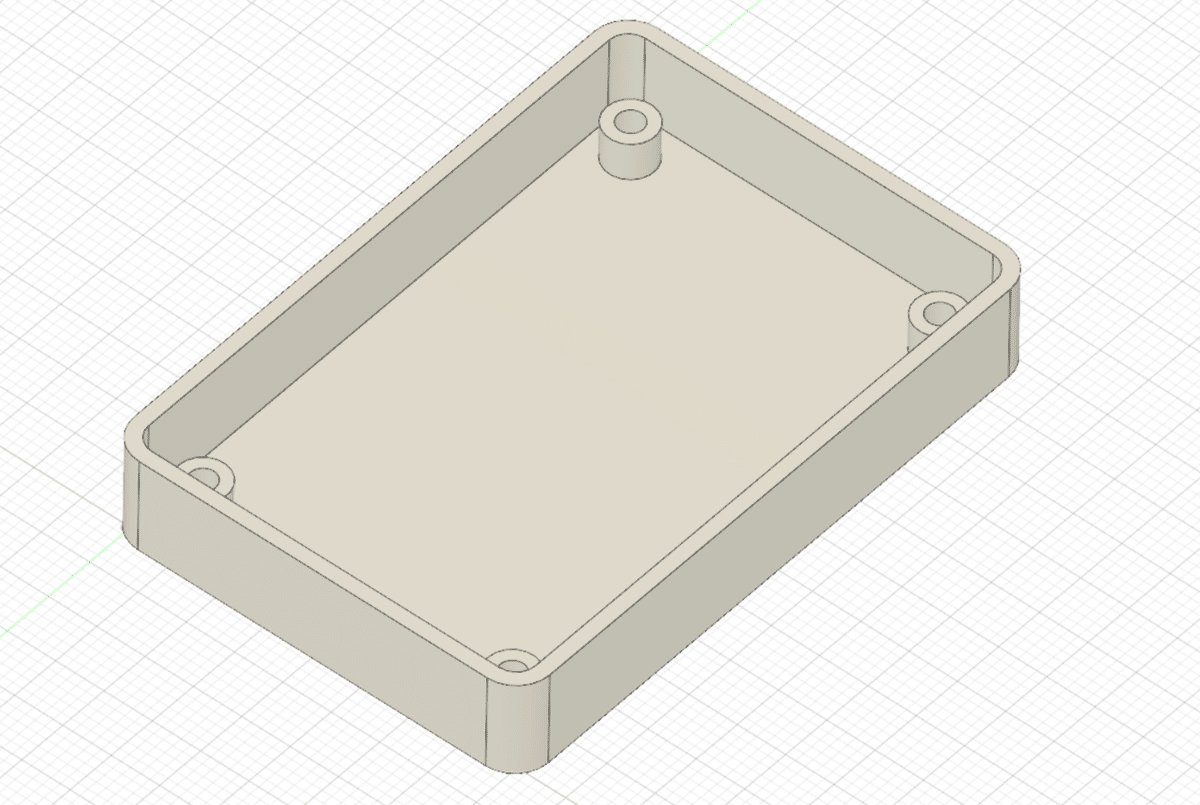

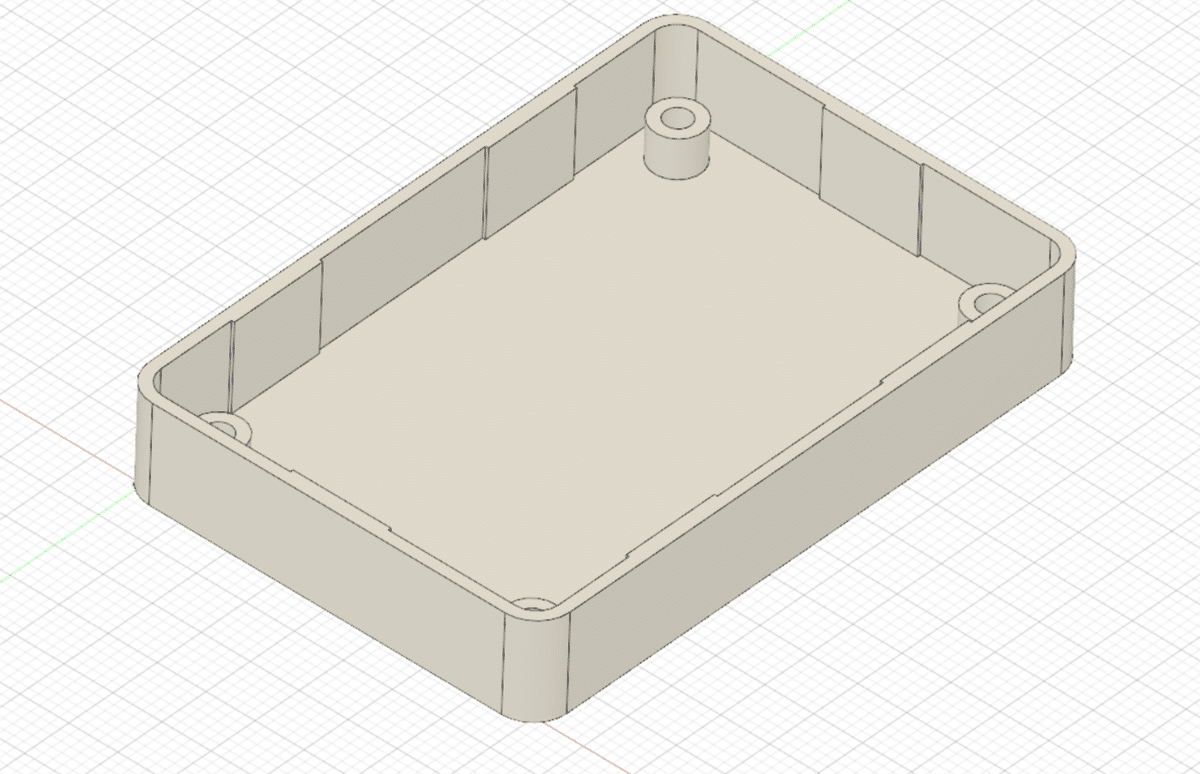

接触させる必要がある部分だけ接触させましょう

蓋のはめ込み等で一周全部を一定の隙間で作っている人を良く見ます。

これ、結構調整が大変です。

接触させる面は4か所~8か所ぐらいで十分じゃないでしょうか?

他の部分は少し広め(0.5mmぐらい?)のクリアランスで逃がしておきましょう。

上手く嵌らなくてヤスリで削るとしても、ちょっと削れば済みます。

差し込むところには面取りを

「直径10㎜ピッタリの穴に直径10mmピッタリの棒を入れるのは至難」という話がありますが、相手が樹脂で浅い形状ならとっかかりがあれば押し込めば入るかもしれません。

片方orあるいは両方に面取りをしましょう。レイヤー厚みより小さな面取りでは意味がありませんので、想定レイヤー厚みの2倍ぐらい0.2~0.5mmぐらいでしょうかね。

3Dプリンター&印刷設定でできること

その出力物、寸法はきちんと出ていますか?

まずはノギスで出力物を測ってきちんと寸法が出ているか確認しましょう。

正確な形状が出力できれば苦労は半減します。

3Dデータを共有する場合にもその方がいいでしょう。

20mmのキューブを出力してみて、幅で0.1mm以上誤差が出るならプリンタの調整か設定の変更が必要でしょう。

まずは下記のデータを印刷してみましょう。

どうでしょうか?

よくないようなら調整を行います。

ノギスを使って測りましょう。

ミツトヨのABSデジマチックキャリパ が個人的にはおすすめですが

https://www.amazon.co.jp/dp/B00IIBM6FU

少し値段が下がってシンワのやつも十分良いと思います。

アナログの物は初めてノギスを使う人には扱いが難しいかもしれません。

あと、2000円以下の物は総じて正確に測るのが難しいです。

エクストルーダーの吐出し量を調整する

※最近の賢いプリンターは押し出し量の自動キャリブレーション等、自動でいろいろやってくれたりしますが、実際あっているのかな?

メーカー側の設定や設計にもよるのですが、造形の完了を優先して樹脂を多めに出すプリンターがあったりします。

「100mm樹脂を送るGCodeを送っても実は110mm送ってたり...」ということですね。

実際に正確な量の樹脂を送っているのか確かめてみてください。

フィラメントに100mm間隔でマジックで印をつけて、実際に樹脂を送ってみる等するとわかります。

ファームウェアがMarlinの場合は3DプリンターとパソコンをUSBで接続し、M92のコードを送信すると1mmあたりのステッピングモーターの動作量を確認・変更できます。

別記事のRepetier-Hostから変更する方が簡単かもしれません。

記事中のE axis resolutionが1mmあたりに送るためのステッピングモーターの動作量です。

ファームウェアがKlipperなどの場合は各自RotationDistanceなどを調整してください。

調整できない場合はスライサーの方で樹脂量を調整しましょう。

調整したら再度キューブを出力して、寸法を測りましょう。

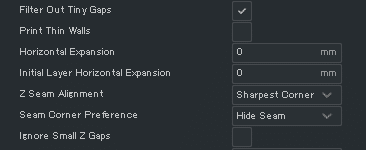

XY方向の寸法補正 (Horizontal Expansion) で調整する

樹脂が正確に出ているようなら、次は水平方向の寸法調整を行いましょうう。

別の記事で紹介したCuraのパラメーターでHorizontal Expantxionという項目があります。

穴や外表面がデータよりずれている場合の修正に使用できます。

参考記事:【FDM3Dプリンターで肉薄部を印刷する】

Curaの場合項目はShellの大項目の中にあります。

Horizontal Expansionはすべての層が水平方向に指定した値の分大きくなります。マイナスの値なら小さくなります。

値は片側分なので、出力した20mmの寸法からの誤差の"半分"を入力しましょう。

なお、Initial Layer Horizontal Expansionは一層目だけの個別設定です。一層目だけ広がってしまう場合にはこちらで補正します。

Prusa Slicerの場合は印刷設定>モード[アドバンス]>XYサイズ補正が同じ機能を持っています。

もう一度キューブを出力してみてください。

どうでしょう?正確に20mmのキューブができたでしょうか?

もしかすると数回微調整を行う必要があるかもしれません。

樹脂の収縮量を補正する

FFF/FDM3Dプリンターでは溶かした樹脂を冷まして固めて造形物を作ります。冷却されると印刷物は小さくなります。

材料の組成や添加物によって収縮率は違いますし、印刷条件によっても収縮率は変化します。

代表的な収縮率は経験的に下記のような感じです。

PLA : 0.1~0.3% (冷却しながら印刷した場合。アニールするとさらに縮む)

PETG : 0.1~0.4%

ABS : 0.4~1.0%

ABS-CF/ABS-GF :0.1~0.4% (CFやGFが入ると収縮しづらくなります)

この収縮を補正すれば、異なる素材を使ってもかみ合う部品が作りやすくなります。

補正の方法ですが、2パターンあります。

一つは3Dモデルを拡大してしまう方法です。

殆どのスライサーには拡大縮小機能がありますので、各樹脂の収縮率のぶん拡大しましょう。

2つめの方法は、スライサーのフィラメント設定に収縮量を入力し補正します。PrusaSlicerではこのパラメーターが有効になっています。

表示モードをアドバンスにして、

フィラメント設定>モード[アドバンス]>XY収縮補正

実際の収縮率を見極めるためには50or100mm角の薄い造形物を印刷してみて、寸法を測りながら最適値を探しましょう。

実はあなたの3Dプリンターはメカ的に歪んでいます

ベルトはまっすぐですか?

ここから先は

記事をサポートしていただくと、一層のやる気と遊び心を発揮して新しい記事をすぐに書いたり、3Dプリントを購入してレビューしたりしちゃうかもしれません。