積層強度を確保する [FDM 3Dプリント]

ABSやPETGなどは印刷環境や印刷条件によっては積層同士の強度が不足し、容易に割れる場合があります。もちろんPLAでもありますが...

いくら反らずに印刷できても、油断は大敵。

薄壁などが簡単に割れたり、衝撃で簡単にバラバラになったりを経験していませんか?

力を加えるとパリパリと音がしたり、こすれるような音がする場合はかなり怪しいです。

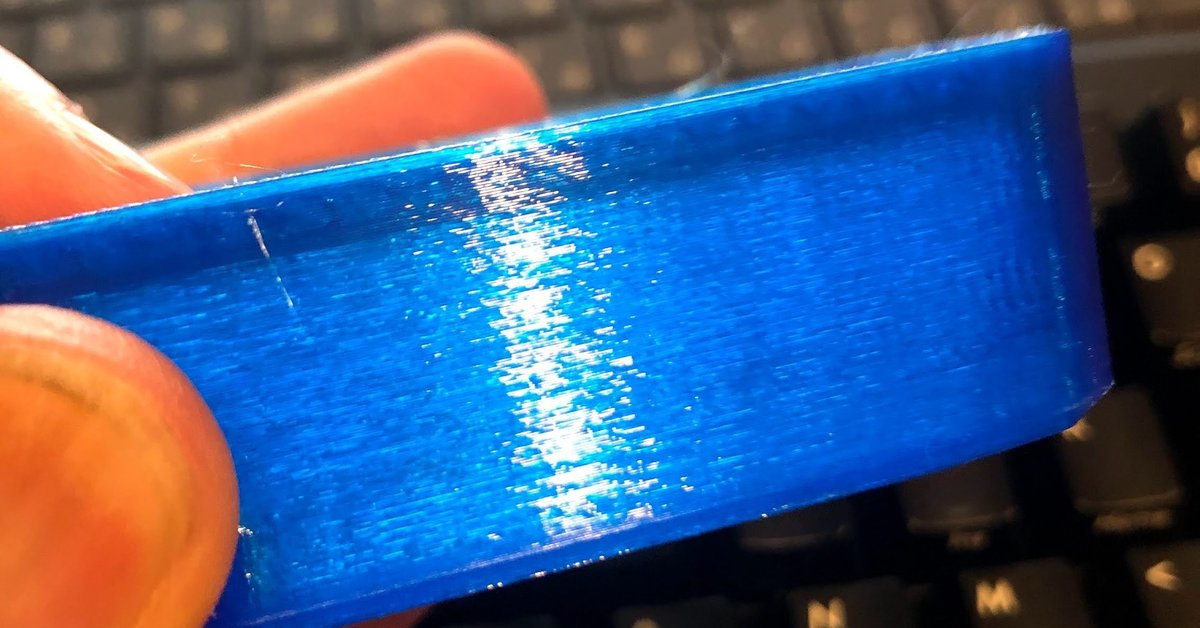

PETGの印刷温度が足りてなくて積層割れしてるな。

— はるかぜポポポ (@N3uuSp3ak) April 2, 2020

反らなかったけど pic.twitter.com/WTxD6e7O20

原因

主な原因は結局押し出された樹脂の温度や融着させるための時間が足らずくっ付いていないという事です。

融着の強さは

樹脂の温度×固まるまでの時間×樹脂の密度

で決まります。

射出成型ではウェルドラインを起点として破損が起きる場合がありますが、あれも射出された樹脂の温度が低くなった状態で合流した場合などに融着せずにおこりますね。

対策:レイヤー冷却ファンを止める/弱める

簡単な方法ですが、レイヤー冷却ファンが過剰な場合が結構あります。

レイヤーファンの速度を50%や完全に止めて、オーバーハングの状態と相談しながら最適な風量を探しましょう。

対策:ノズル温度を上げる

一番簡単でデメリットの少ない方法はノズルの温度を上げることです。とりあえず10℃ほど上げてみましょう。

なおヒートブレイクにテフロンチューブが使われている場合は250℃以上に温度を上げるのは危険です。余裕がある場合は上げてみましょう。

対策:吐出樹脂量を減らす

とは言ってもフローを減らしてはいけません。

減らすのは単位時間当たりの吐出樹脂量です。

ノズルの温度が、吐出される樹脂の温度と同じかというと実際は違います。あくまでもヒートブロックの温度を表示しているにすぎず、吐出量が増えると実際の吐出樹脂の温度は下がりがちです。

そこで印刷厚みや印刷スピードを減らすと吐出樹脂の温度が安定し、樹脂がしっかりと溶けるようになり、融着が改善します。

対策:庫内温度を上げる

反り対策にもなりますが庫内温度を上げると冷却される速度が落ちて、溶けた樹脂が融着する時間が増えて、しっかりと融着するようになります。

対策:フィラメントを乾燥させる

フィラメント中の水分を事前に追い出しておくことで、フィラメントが溶けやすくなります。

また水分が蒸発・発泡して樹脂に混入することが減り、押し出された樹脂の密度が高くなります。

対策:フィラメントを予熱する

フィラメントを温かい庫内に入れておくとノズルで溶かす際の熱量が少なくて済みます。溶けやすくなり、融着が良くなる場合があります。

PETGの場合の見分け

PETGが溶け合って融着していない場合、かすれた感じで色味が白っぽくなることが多いような気がします。

こんな感じで透明感があり、力を加えてもカサカサ音がしたりしなければ大丈夫でしょう。

ぜひ記事のご購入やサポートを!

うまくできましたか?ぜひ記事を購入やサポートしてください!

ここから先は

¥ 300

記事をサポートしていただくと、一層のやる気と遊び心を発揮して新しい記事をすぐに書いたり、3Dプリントを購入してレビューしたりしちゃうかもしれません。