細いノズルを使う時の知見と設定をまとめておく #テクダイヤ #100umノズルチャレンジ

0.4mmノズルでは出なかった問題がノズルを細くすると途端に顕在化してきて苦しめられる。

ノズル直径という重要なパラメーターが一つ動くと、それに伴って様々な要素の最適値も引き連れられ動いていく。それに追従しなきゃならない。

これはスライサーのパラメーターもあるし、物的なものも変更する必要があるかもしれない。

さて、というわけでテクダイヤ製の0.15mm及び0.1mmノズルでプリントして見えてきたセットアップをこの記事にまとめておこう。

参考に前回までのSnapmakerと0.1mmノズル用のスライス設定

— はるかぜポポポ (@N3uuSp3ak) August 29, 2020

・レイヤー厚.075〜0.050mm

・ファーストレイヤー厚0.15

・速度50mm/sを基本にライン幅と強調して吐出速度を一定にする。

・リトラクション0.4mmまで減らしたけど気になる糸引きは無し

・温度はQholiaPLAにて215〜220、低いと強度が出ない

下準備としてまずはスライス設定の前にノズル、フィラメント、そしてプリンター側をセットアップしていく。

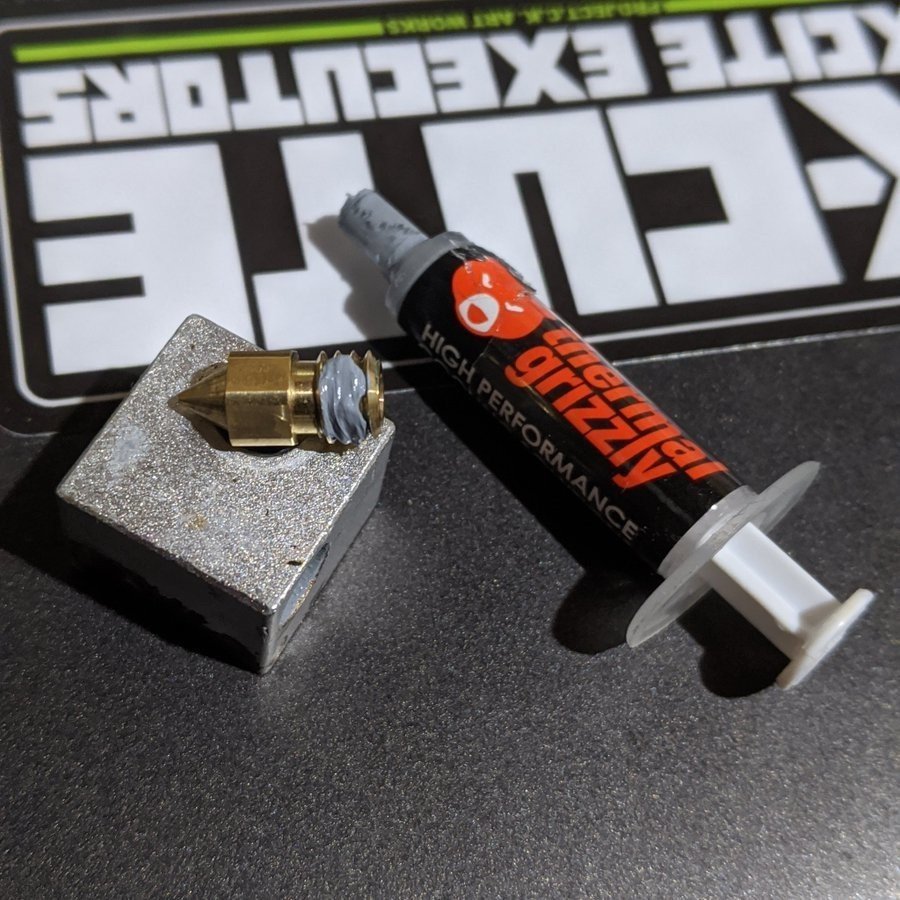

ノズルをきちんと装着する(サーマルグリスを塗る)

交換する際にノズルとヒーターブロックの間、そしてヒートブレイクとヒートシンクの間にサーマルグリスを塗りました。

偶然サーマルグリズリーのCPUグリスの余りをもらったのでこれを塗布しましたが、調べてみるとサーマルグリズリーのHydronautとKryonautは公称350度までOKなのでちょうど良いです。

また、カートリッジとヒーターブロックの隙間に塗っておくと温度が安定する場合があります。

ただし塗る際はヒートブレイクとヒーターブロックの間には入り込まないように注意が必要です。ここに入り込むとヒートブレイクに熱が伝わってしまい、印刷品質が悪化し、コールドクロッグによる詰まりの原因にもなります。

これで可能な限りノズルだけに熱を伝える準備ができます。

ノズルへの熱の伝わりを向上させ、ヒートシンクへの伝熱も向上させることで溶融するエリアをできるだけ小さくなります。

吐出のレスポンスが上がるので、ノズルを組むときはやっておきたいです。

またノズルが細くなると結果的に時間あたりの吐出量が減り、ノズル内で樹脂が溶けた状態でいる時間が長くなります。そうすると樹脂の劣化や炭化、凝集も進むので、できるだけ小さな溶融エリアは詰まり防止としても役立つはずです。

あとは漏れを防ぐために必ず高めの温度に予熱した状態で増し締めをしておきましょう。

フィラメント

結果から行くと、QholiaのPLAフィラメントを使っていたが、安いeSunのPLAに替えてテストをしていたところノズルが詰まってしまいました。

Qholiaのフィラメントはノズル内で溶けた状態で滞留する時間を短くするためにフィラメントの伸展による結晶化処理されて、ガラス遷移温度が引き上げられています。

それとフィラーが入っている樹脂の方が良い流動特性も良く、焦げも発生しずらいので、QholiのPLAやナノダイヤのフィラメント、PolymakerのPolyMaxPLAやPolyLitePLA、最近はFlashForgeからMODELA:PLAというのがあるので候補になりそうです。

ただし大きなフィラーやグリッターが入っているフィラメントは避ける必要があります。

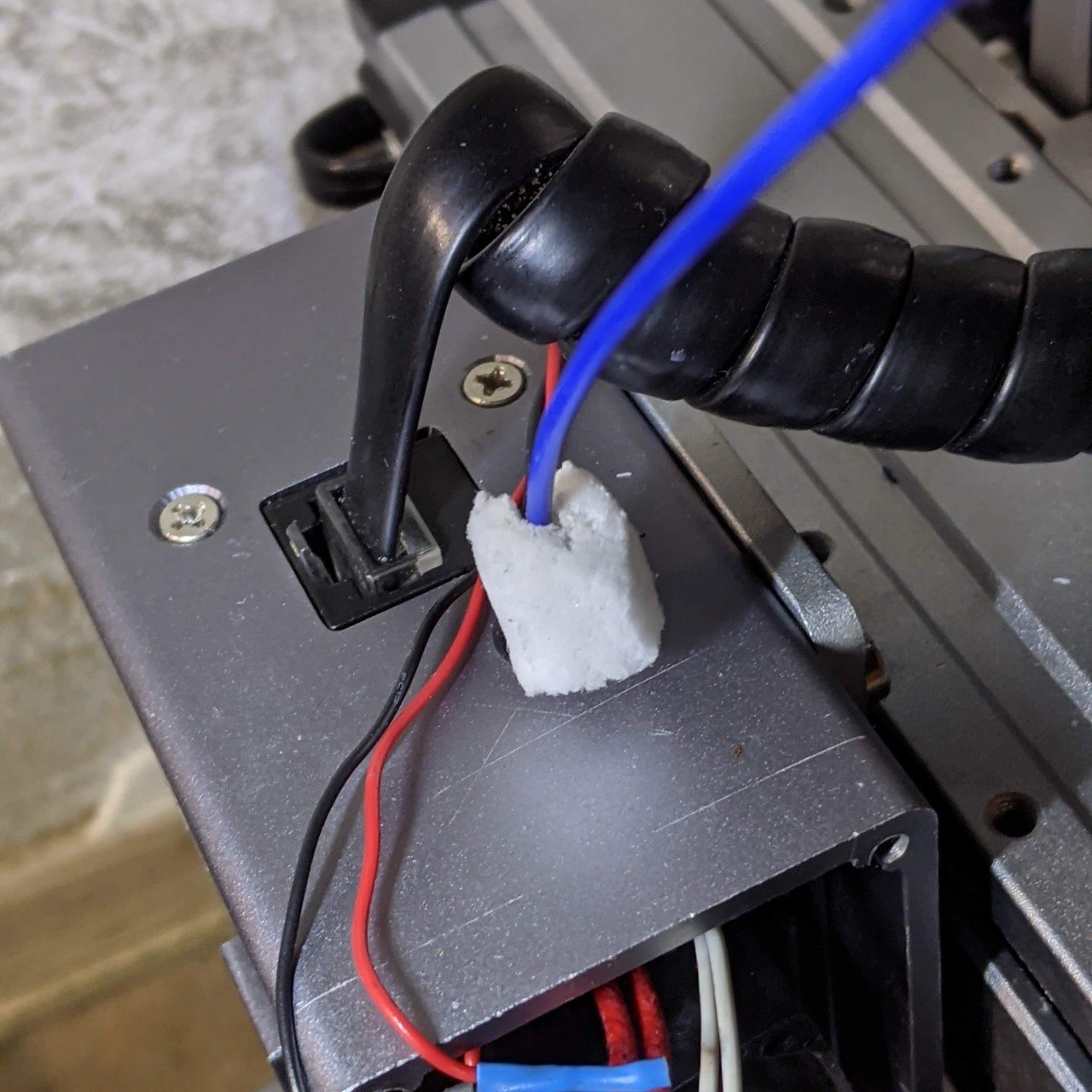

ダストキャッチャーをつける

メラミンスポンを小さく切ってブスッとフィラメントを貫通させた簡単な物だがダストキャッチャーを付けました。長時間印刷すると結構灰色の埃が集まります。

印刷品質を上げるためにもフィラメントは乾燥させておきたいのですが、フィラメントが乾燥していると静電気によってホコリが寄ってくるという問題があります。

ホコリの直径が大きいもので0.1mmほどあるので、長時間の印刷を成功させるためには必須になるかもしれません。

フィラメントをボックスに密閉していない場合等は特に有効でしょう、

レベリング

ノズルの先端が尖っていて繊細なので、レベリングには気をつけたいところです。

ベッドの下に調整ノブがついている場合は最初に軽く締めてベッドを遠くしてから、ゆっくりと近づけていく方向で調整したほうが良いでしょう。

Snapmaker Originalには調整ネジがなく、コントローラーを使って四隅のレベリングを教え込ませますが、最初にレベリングをリセットして十分に遠い位置から近づけてレベリングを行いました。

印刷設定(Cura)

マシンの準備が整ったのでここからが本番です。

0.1mmノズルがスライサー側に考慮されていない場合もあるので、いろいろなワーニングが出たりするかもしれませんが、自己責任で無視してください。

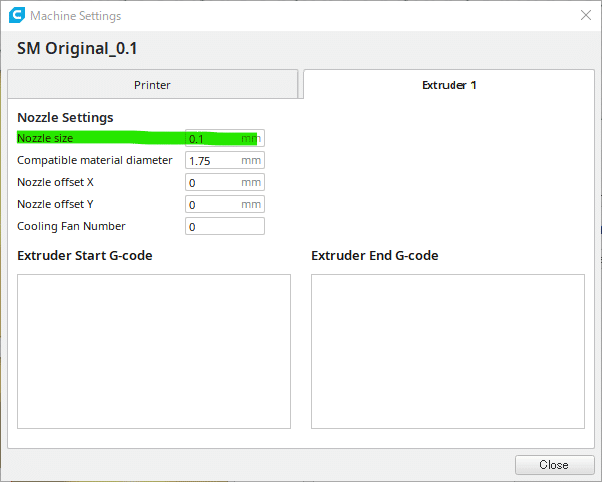

プリンター自体の設定から

Curaで設定する場合、プリンター設定を新たに作り、ノズル直径を設定し直したほうが簡単で安全です。

と言う訳で新たに0.1mmノズルのSnapmakerを新たに作りました。

Extruder タブのNozzle sizeを変更しておくと、スライス設定側でもパラメーターの間が数式になっているものは自動で変更がかかるので楽ができます。

印刷設定(定着の為に)

Raftを使うかという話題もあると思いますが、ノズルが細い分印刷時間がばかにならないので、直接定着させたいところです。

Layer Hiightは一般的にノズル直径の概ね80〜20%程度が良いとされているが、一層目に関しては実際はもっと大きくても良いです。

特にノズルの細さ(例えば0.1mm)に合わせて一層目を0.05mm等にしてしまうと定着のためのストライクゾーンが狭くノズルをぶつける危険性があります。そこで一層目は出来るだけ厚くしてノズルとベッドの隙間に多少誤差があっても吸収出来るようにしておきたいと思います。

実際一層目のライン幅はノズル先端の外径よりやや小さいぐらいまで使用できます。

テクダイヤの0.1mmノズルだと先端の0.4mm あるので、ライン幅が0.3mm、レイヤー高さはやや潰して0.25mm程度までは多分できるでしょう。

もちろんその場合は吐出量が多くなるのでゆっくりノズルを走らせる必要はあります。

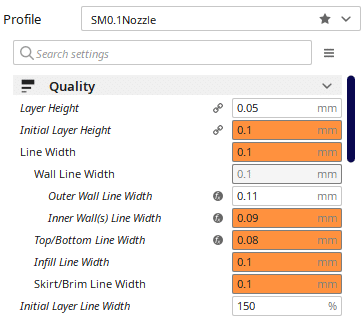

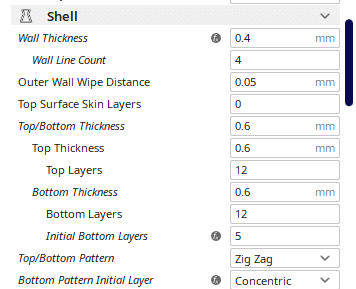

とりあえず一例として下の画像のように設定しました。

※スライサー(Cura)が0.1mmノズルを念頭に作られていないので、オレンジ色にワーニングが出ている。

通常のレイヤー厚みは0.05、

一層目はレイヤ―厚み0.10mmとした。

ライン幅ですが基本的にはTop/Bottom Line Widthが適応されるが、一層目に限っては Initial Layer Line Widthの倍率が合わさるので、一層目独自のライン幅が設定できます。

今回だと0.08mm*150% =0.12mmである。

ワーニングは出るが200%程度にしても良いかもしれません。

Top/Bottom Line Widthが0.08mmなのは、ノズル内径より細く設定するとトップ層のシェル同士の小さな隙間にフィルが入りやすくなるのと、アイロニングと似たようなことを同時にやれる効果を期待したものです。

代わりにTop/Bottom line Speedはやや速くすると吐出を一定に保てます。

シェル

シェルはノズルが細いので周回数を多くします。

Top/Bottom Thicknessもレイヤー数は多めに重ねておいた方がいいでしょう。

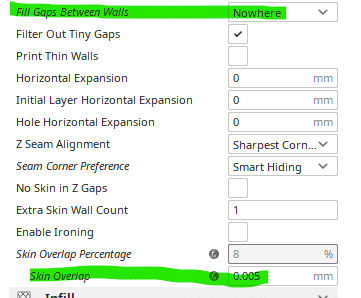

Fill Gap Between WallsはNowhereとしました。

ノズルが十分細いので、埋めなくてもほとんど隙間は見えないはずです。

Skin Overlapについては適当なパーセンテージを設定すると、ステッピングモーターのステップと合わない値が生成されてしまうかもしれません。

そこで各自の3DプリンターのStep per mmに合わせて直接オーバーラップ量を入力することにしました。

80Step/mmなら0.0125mm単位になります。

自分のプリンターを把握してせって強いて下し亜。

(これだとノズル直径に対して12.5%になる。ちょっと大きいか?)

各自M500,M501,M503コマンドなどを使ってプリンターの設定を確認してみましょう。

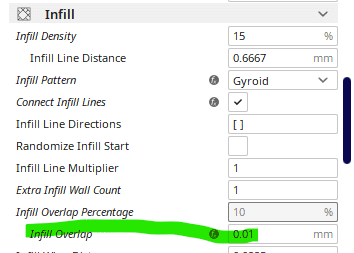

インフィル

Skin Overlapと同様にInfill Overlapもステップ単位に合わせて設定しました。

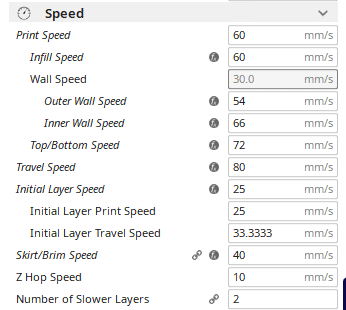

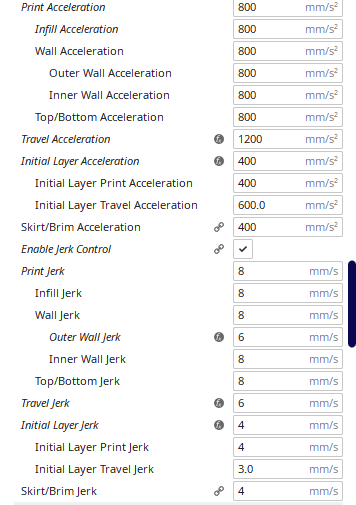

スピード

速度はノズルの細さに合わせずに早めにしました。

ノズル内で長時間樹脂が滞留して焦げ付くのを防ぐのと、ノズルが細い分印刷時間も膨大になりがちなので、ここでバランスを取ることにしました。

ただ実際はJarkやAccelerationが実際の速度を決めてしまうかもしれません。

マシンの振動を抑えてやる必要があるとおもうので、スピードの代わりに加速やJarkは控えめにしてある。

(もう一段Jarkを下げてもいいかも?)

定着しました。

— はるかぜポポポ (@N3uuSp3ak) August 18, 2020

テクダイヤ0.1mmノズル

Qholiaフィラメント

Snapmaker Original pic.twitter.com/AYs3P9CH1C

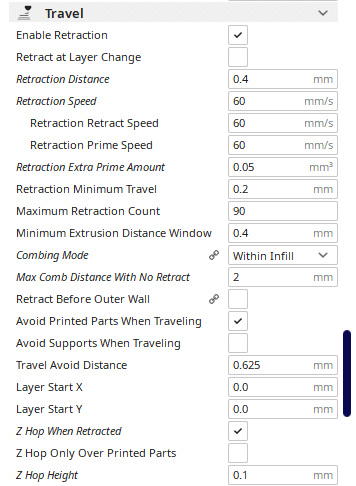

トラベル

リトラクションは最初0.8mmとしていたが、ノズルの細さの要因なのか、テクダイヤのノズル内面が滑らかでノズル内圧が上がらないからか、最終的に0.4mmで落ち着きました。

※Snapmaker Originalはダイレクトエクストルーダー

造形物も小さくなり、トラベル距離も短くなりがちなので、あまり大きいリトラクションはいらないのかもしれません。

印刷物の写真など

Amazing smaaaaaall......

— はるかぜポポポ (@N3uuSp3ak) August 21, 2020

3DBENCY

Machine Snapmaker Original

Nozzle 0.1mm

Size 25%

Filament Qholia PLA#3dprinting #fdm #3dprint #snapmaker #テクダイヤ #TECDIA pic.twitter.com/d4eYcbiCBU

テクダイヤの0.1mmノズルとQholiaフィラメントの調整がてらsnapmakerのダクトパーツ作成。

— はるかぜポポポ (@N3uuSp3ak) August 20, 2020

温度調整がだいぶうまくできてきたようだ。

糸引きも皆無。リトラクションを減らしても良いのかもしれない。

肉厚1mm以下。 pic.twitter.com/cvaEWJiwOR

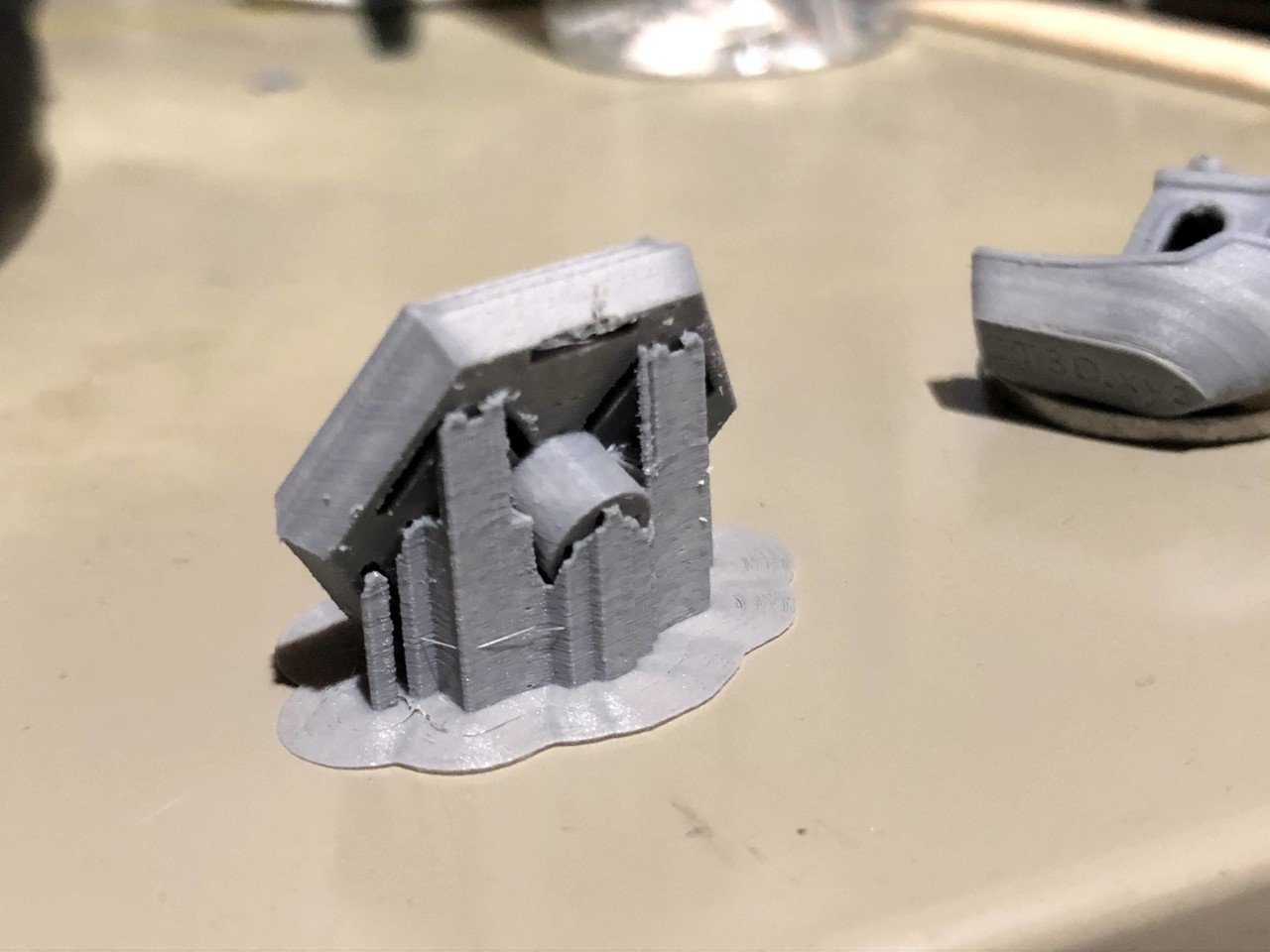

オッオッオ

— はるかぜポポポ (@N3uuSp3ak) August 19, 2020

テクダイヤの0.1mmノズルで最初のテスト印刷出来てた。

トップ層の埋まりが悪いので要調整、

プリント冷却してないので流石に細かい所に熱ダレあり。

シェルの強度は少し怪しいところあり、糸引きは無いのでノズル温度上げて調整かな。

ブリッジが思いの外架かっている。 pic.twitter.com/gIHcnQaGZF

ミニミニ造船業

— はるかぜポポポ (@N3uuSp3ak) August 21, 2020

0.1mmノズル

モデルサイズ25%#3dprinting #fdm #3dprint #snapmaker #テクダイヤ pic.twitter.com/FCSF7k2qqt

最後におねがい

FDM/FFF 3DPrint New Roomというマガジンをやっているので、ぜひお願いします。初月は購読料無料です。

その他サポートなども頂けると小躍りします。

記事をサポートしていただくと、一層のやる気と遊び心を発揮して新しい記事をすぐに書いたり、3Dプリントを購入してレビューしたりしちゃうかもしれません。