排煙脱硫装置用ポンプでランニングコストを減らす方法

化学・製紙工場ご担当者様必見!

二つの業界に共通して使用される『排煙脱硫装置』でランニングコストを減らす方法について、紹介させて頂きます。

▼この記事を動画で見たい方はこちら▼

※販売代理店担当者向けに作成した動画となりますので、若干構成が異なります

そもそも「排煙脱硫装置」とは?

排気ガスから大気汚染物質・硫黄酸化物を除去させる装置を指します。

化学工場や製紙工場では排気ガスが発生するため、かならずといっていいほど設置されている装置です。

排煙脱硫装置の工程は、このようになっています。

排煙脱硫装置は主に「吸収塔」「酸化塔」「ろ過」の3つの工程で構成されます。

そしてこの吸収塔のなかに、水酸化マグネシウム(水マグ)スラリーを噴霧して硫黄分を吸収し、pH調整を行う工程があります。

ここで水酸化マグネシウムスラリーを噴霧する際にポンプを使用しているわけですが、その多くはステンレス製ポンプを使用しています。

そしてこのポンプ部分に、ランニングコストを減らすヒントがあります。

ランニングコストがかかるポイント

ランニングコストがかかるポイント① 耐摩耗性が低い

ステンレスと言えば耐腐食性が高いため強そうな印象がありますが、水酸化マグネシウムスラリーは、摩耗性が高い液体。

つまり、削りやすい液体です。

ステンレスは耐摩耗性に関しては強くないので、ステンレス製ポンプはどんどん削られていき、交換頻度が高くなってしまっていることが多いのです。

場所によっては、半年でインペラーを交換している、なんてところもありますので、ランニングコストがかかるのは当然です。

ランニングコストがかかるポイント② 環境悪化

そしてもうひとつ、軸漏れという問題があります。

水酸化マグネシウムスラリーは、白い粉が含まれた液体。

多くのポンプは軸封部にグランドパッキンという詰め物をして軸漏れを抑えていますが、ただ詰め物をしているだけなので、かならず移送液が漏れてきます。

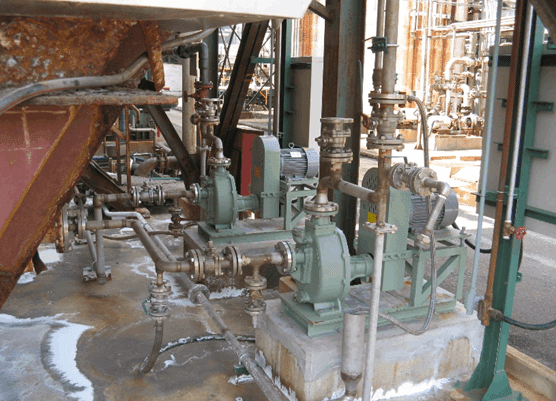

外部に漏れた白い水酸化マグネシウムスラリーは固着し、ゲレンデのように周辺はどんどん白くなっていきます。

見た目はもちろんですが、滑りやすくなって環境が悪化するため、二次被害などが増えやすくなってしまうのです。

ゴムライニングなら耐摩耗性も安全性も改善し、ランニングコストが激減

みつわポンプのゴムライニング製ポンプは、水酸化マグネシウムスラリーに対する耐摩耗性も高く、ダブルメカニカルシールによる軸漏れも軽減されて環境悪化も防げるので、ランニングコストが激減します。

インペラーの耐摩耗性を比較すると、こんなに違います。

軸漏れも下記の通り問題なし。

当然この1年はなんのメンテナンスもしていないので、ランニングコストは0円です。

実績50台以上のみつわポンプへぜひお問い合わせください

このような吸収塔で水酸化マグネシウムスラリーを移送する用途では、みつわポンプは50台以上の実績があります。

この他にも「酸化塔ポンプ」「汚泥引抜ポンプ」、いずれも水酸化マグネシウム分を含む用途で活躍中。

排煙脱硫装置のランニングコストを減らしたいという方は、お気軽にお問い合わせください。

▼ゴムライニング製自吸式スラリーポンプ▼

▼ゴムライニング製スラリーポンプ(押込仕様)▼

#M -Tube

この記事が気に入ったらサポートをしてみませんか?