町工場に巻き起こす、紙からAIへのリープフロッグ

こんにちは。ミライのゲンバ代表の佐藤です。

私達は、「未来の現場を増やす」をビジョンに、製造業DX SaaSミライのゲンバシリーズを運営しています。

今回は、将来のお客様やチームメンバー、協力して下さる皆様に向けて、ミライのゲンバを知ってもらうきっかけとして、創業エントリーをまとめました。主に、「私自身の経験」と「創業の経緯」を書いています。

是非、読んでもらえると嬉しいです!

1.製造業の魅力に惹かれた新卒時代

大学では機械工学を学んでいたこともあり、先輩達も多く入社している自動車、重工関係の機械エンジニアを中心に社会科見学的に工場見学へ参加していました。(この時は院進学すると思っていた)

その中の1社だったのが日本製鉄(2014年当時は新日鉄住金)。

工場見学を4-5回重ねて驚いたことが、工場内の設備の動き、作業者の配置、作業の手順について、質問していくと、全てに技術的な意味があることでした。

工場は、数十年間、多くの技術者が苦悩と努力を重ねた現時点の最善が詰まった場所でした。また働いている人が情熱的な人が多く、自分と色が合う会社だと思い入社しました。

入社後は、君津製鉄所の鋼管を作る工場の生産管理へ配属されました。

あれだけ最善が詰まった工場ですが、時代の変化や競争環境の変化に追従するとともに、常に進化していく必要があります。

当たり前ですが、技術者がやるべきことが多くありました。

また全ての変更や改善に技術的な理由が必要です。後世まで受け継がれる製造手順が、「佐藤さんがエイヤで決めました。」では困るわけです。

そのため、生産管理の業務のほとんどは、現場の作業員へのインタビューや試験によるデータ採取に協力してもらい、技術的な裏付けを作ることで成り立ちます。

現場の作業員の積極的な協力なくして、業務が進められないのです。

そうなると、現場の作業員に、

「佐藤からの依頼は、受け流そう。言われたことだけ必要最小限で済ませておくか。」

と思われてしまうよりも

「佐藤からのお願いなら少しでも役に立てるように丁寧に対応しよう!提案もどんどんしてあげよう!」

と思ってもらう動機が生まれます。

単体では経営者目線で強烈にメリットがある施策も、作業員目線でメリットがないものを強行する難しさがあるのです。

現場の作業員目線で抵抗感をなくしていく事の重要性を実感し、ミライのゲンバのコンセプトにも反映されています。

2.いつの間にかソフトバンクでAIやる人になっていた

心血を注いだ製造現場での仕事でしたが、

毎日の積み上げ型の改善ではなく、イノベーションを起こすことに興味が湧き、ソフトバンクへ転職しました。

ソフトバンクに入ってすぐに、社内起業制度に出会いました。

転職同時期のもう1名とアイデアを出し合い生まれたのが、AI開発に供する教師データの加工(アノテーション)を代行するデータ工場を作り、AIとソフトウェアの力で、QCDを徹底的に引き上げていく構想でした。

アイデアが書類審査合格直後に相方がチームから離脱してしまったため、初期メンバーの私が責任者になりました。(責任者というか一人ですね笑)

社内ベンチャーの責任者をやってみて会社員では、リアルに味わうことがない感覚をたくさん経験したと感じます。

生々しい意思決定に最終責任を背負う感覚(自分より上の人に上申する先がない。)

自分達が行動し続けなければ死ぬ感覚(資金が尽きると活動終了。)

お客様候補から降り注ぐ

ダメ出し愛のムチ(仮説が当たらない。)自分の視座や想像力がそのまま事業の限界点になってしまう感覚。

この感覚に奮い起こされながら、必死に活動していくと、信じていた仮説が事実になる瞬間や最高の仲間との出会い等、一生の思い出だと思える経験もたくさん生まれました。

事業作りはなんて楽しいんだろう。心からそう感じました。

気が付くと、通過率1%未満の事業化を実現し、自分が直接マネジメントするメンバーは30名を超え、売上も当時からは想像できないくらい成長しました。

3.妻の妊娠を機に、新しい行動を始めてみる。

妻の妊娠を機に、今後の人生を考え直すことが増えました。

今の挑戦はしっかりと成果も出てきていて、不満がない状態なはずなのに、心に残るモヤモヤがありました。

モヤモヤの原因が言語化できず、悶々とするばかりだったので、何か行動をしてみようと思い立った時に出会ったのが、デライトベンチャーズさんが運営するアクセラレイトプログラムでした。

一流で最高のメンターの皆さんが起業までサポートしてくれます!

プログラムの中で、製造業領域での課題を探るために、ビザスクや知人へのインタビューによるN1の深堀と、デスクトップリサーチや大規模アンケートによる統計的な調査を重ねていき課題を絞っていきました。

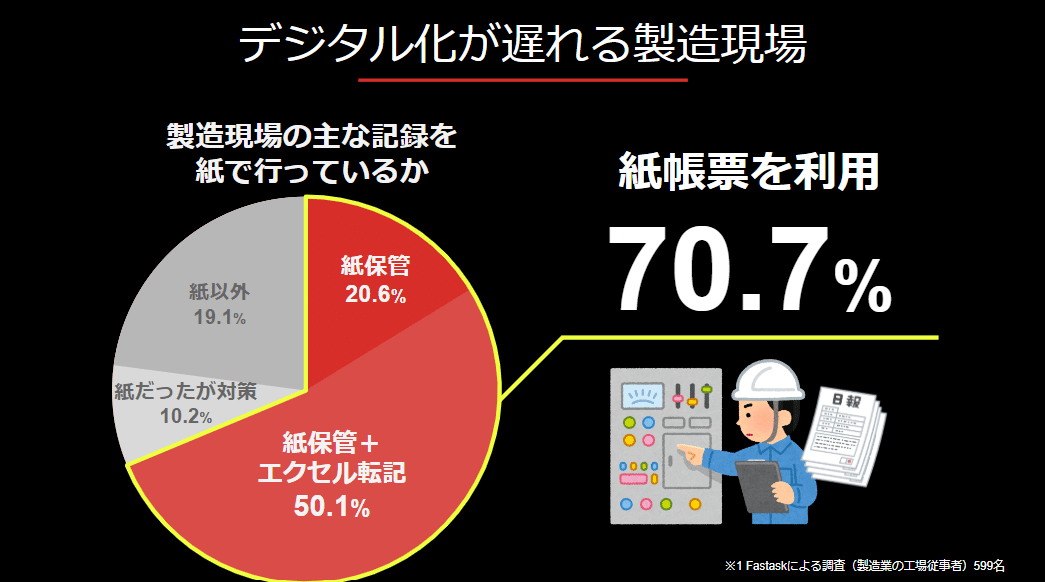

その中でも多くの方が課題を持っていて、原体験としても解像度が高かった、製造業の現場で扱う「紙帳票」から生まれる負を解くことに強い興味が湧きました。

紙帳票から生まれる負は挙げるとキリがないのですが、例えば以下のようなことがあります。

過去の製造実績を確認する場合、2~3人で半日かけて紙を探す。

紙帳票の内容を、毎日2時間かけてエクセル転記している。

常時250箱の段ボール保管のために倉庫を借りている。

紙の配布、回収、承認印のために出社が必要。

紙帳票の記入漏れをお客様から指摘され、炎上する。

製造業で働く方々は、日常的に紙帳票により非効率な業務が当たり前になっています。

また、紙帳票は日々の製造で生まれるノウハウの宝庫でもあります。

ベテランの暗黙知に依存した現場では、世代交代が進むにつれて「昔は出来ていたことが、徐々に出来なくなっていく」ことになる。何故、昔は出来ていたのかを手繰るヒントは膨大な紙の中に眠り、活用されることがないのです。

日本製鉄でも数十年、何度も何度も同じ外径と板厚のパイプを製造していましたが、ベテランと若手では生産性に大きな差がありました。

ベテランは板の曲がり具合や圧延ロールの加圧による表面の微妙な凹みを見たり、五感をフル活用していた経験が想起しました。

非効率な業務に苦しみ、技能も紙と共に失われていく製造業に対して、製造業とAIの両方を経験した自分が何か行動しなければいけないのではないか。という、何とも烏滸がましい勘違いが醸成されていきました。

とは言え、製造業DXなんてものは10年以上前から言われていることで、既に市場には「電子帳票」や「紙帳票DX」を謳ったサービスが無数に存在していることも十分に理解していました。

リサーチの結果、私の考えは、技術的な変化点(CHatGPTにみるAIの急激な大衆化)、業界の変化点(経営者のバトンタッチ、人手不足、Afterコロナ適応)を背景に、今ならスタートアップ的事業が作れるという結論に至りました。

紙から、(単なるソフトウェアによるデジタル化を飛び越えて、)AI活用に突入していくと想像しています。(この仮説を記事のタイトルにしました。)

ということで早速、事業の具体化を本格的に開始しました。

ちなみに、プログラム開始前の気持ちのモヤモヤを後から言語化すると、10年、20年では欲望のタンクが枯れない領域(自分は製造業だった)での挑戦をしたかった。のだと思います。

AI開発において、アノテーションの非効率は、大きな社会問題ですが、Why meがあった事業ではなく、Why SoftBankが強い事業であり、無意識的に、この矛盾を押し殺して活動していたのかもしれません。

Why meの要素は、自分が長く挑戦し、ハードワークを超え続けるために、物凄く重要な要素だったなと痛感しました・・。(新体制は、私以上に優秀でエンジニアとしての原体験も持っているメンバーで構成されているので、更に事業成長が加速すると確信しています。)

4.生まれたのが「ミライのゲンバ」の構想

何社か、トライアルにご協力いただける素敵なパートナーに出会うことができ、現場で働く方にも参加いただき何度も試行錯誤を進めた結果、ようやくMVPで必要な要件が決まりました。

狙い通り、従来の紙帳票DXにおいて大きな導入ハードルになる部分に、AIを当て込むことで圧倒的に導入し易く、使いやすい製品が完成しました。

12月にリリースしたばかりですが、紹介の連鎖で、有償利用も拡大中です。

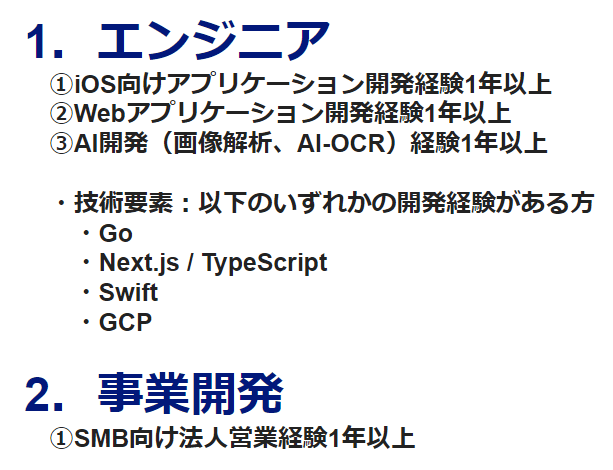

5.一緒に活動してくれるメンバー募集中

ここまで読んで下さった皆さん、ありがとうございます!

これからビジョンの実現に向けて、複数プロダクトを計画中です。

既に第二弾のプロトタイプの有償利用が開始しています。

現在、一緒に働いてくれる中核メンバーを探しています。未開拓の現場DXに興味を持って下さった方は、まずはお気軽に、「HPの問い合わせ」、私の「Twitter」か「FaceBook」にお気軽にDMいただけると嬉しいです!

https://www.facebook.com/tetta.sato.3/

この記事が気に入ったらサポートをしてみませんか?