ハーモニックドライブ減速機の「ラチェッティング」という現象のロボット関節への有効活用

無料記事です。最後に購入ボタンが出ますが、内容は全部無料範囲にあります。もし内容が気に入ったら、投げ銭としてご購入下さい。

2019年8月29日、30日に東京お台場で行われた、ハーモニックドライブ国際シンポジウムにて石田が発表した内容を元に加筆・修正しました。

ハーモニックドライブとは?

詳しくは上記リンク先の公式ページを見てもらうのが間違いないと思います。簡単に説明すると、普通はいかに曲がったり折れたりしないかを追求するのが歯車なのですが、逆に素材を薄くして意図的に曲げて(弾性変形させて)使おうという変態理論が実現した減速機(筆者の主観)です。

私は減速機として使った事しかありませんが、バックドライブ可能なので増速機として使う事も可能です。使い方が減速か増速かに関わらず、入力回転数と出力回転数を変えられる装置です。自動車のトランスミッションのように変速機能を持ったハーモニックドライブは今のところ存在せず、製造時の速比は途中で変更できません。

ハーモニックドライブの利点

ハーモニックドライブの特徴はいくつかあります。私の用途である移動物体の関節アクチュエータや車輪回転アクチュエータに関わる部分のみ抜粋すると、以下の3つになります。

1.位置決め精度の良さ

2.小型軽量で大きい減速比を得られる

3.トルク容量が比較的大きい

1.位置決め精度の良さとは、バックラッシ(ギアの歯と歯の間のガタ)が非常に少ないという意味です。ノンバックラッシを謳っているいる事もあります。(厳密には完全にバックラッシが無いわけではないですが、計測できないほどバックラッシが小さいという意味だと思っています)バックラッシが大きいと脚関節や腕関節の位置決め精度に直接影響するので、構造上バックラッシが少なくできるハーモニックドライブは関節アクチュエータに向いていると言えます。

2.小型軽量で大きい減速比を得られると、移動物体には特に有利です。地面に固定された工場ラインのロボットアームなどでは、自分の重量すべてを持ち上げる必要が無く手先の重量だけを持ち上げれば良いため、重量物を根本に置いて手先までシャフトやベルトで動力を伝達する事が有効です。移動物体では地面から離れて自分の重量のすべてを車輪もしくは脚によって移動させる必要があり、体積と重量あたりの減速比が高くできると、高い減速比が必要な場合は有利です。

3.トルク容量が比較的大きいため、小型軽量で大トルクが扱えて関節の小型軽量化に貢献します。ここで「比較的」と書いている理由は現存する減速機の中で最高のトルク容量ではないからです。高精度で高減速比という近い特性の減速機に限定しても、RV減速機の方がハーモニックドライブよりも体積あたりのトルク容量が少し大きくなります。

ただし、RV減速機はハーモニックドライブと比較して同等サイズであればトルク容量は大きいものの、重量が重く最大速度が遅い傾向があります。地面に固定する産業用ロボットアームでは根本のみRV減速機で根本以外をハーモニックドライブ減速機で構成する場合があるという話を聞いたことがあり、特性を考えると適切な使い分けと考えます。

ラチェッティングとは?

人の関節で例えると、骨折ではなく瞬間的な脱臼に当たると思います。

ラチェッティングとは何か?まず公式から引用します。

ラチェッティングとは運転中に過度なトルクがかかったとき、フレクスプライン等が破損しないで、サーキュラスプラインとフレクスプラインの歯の噛み合いが瞬間的にずれてしまう現象をいい、このときのトルクをラチェッティングトルクと呼びます。

なお、このラチェッティングを起こしたままで運転すると、ラチェッティング発生時の摩滅粉などの影響で寿命が短くなります。 また、ラチェッティングトルクは機種により変わりますので、詳しくは、カタログを参照ください。

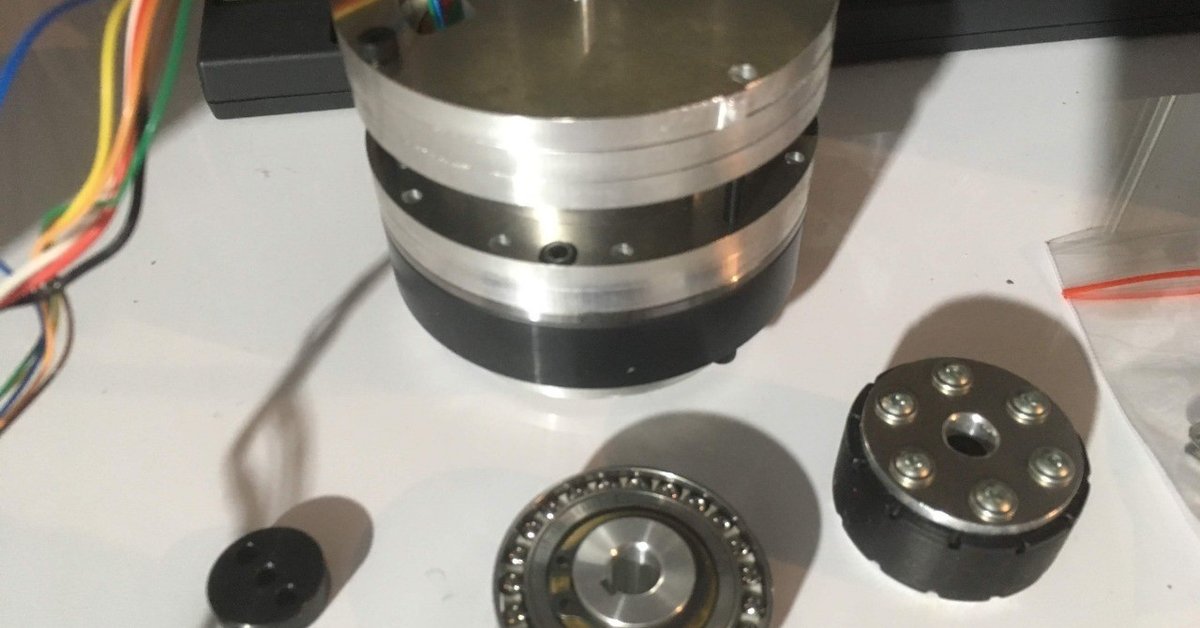

ハーモニックドライブ自体を見たことが無いと想像しにくいのですが、ハーモニックドライブは中心から順にウェーブジェネレータ(楕円カム)、フレクスプライン(弾性変形するパイプの外側にギアの歯が切ってある部品)、サーキュラスプライン(頑丈なリングの内側にギアの歯が切ってある部品)の3点で構成されています。

私の使い方では中心部のウェーブジェネレータの軸を入力軸、外側のサーキュラスプラインをフレーム固定、間のフレクスプラインを出力軸として使う事が多いです。ラチェッティングとは出力軸であるフレクスプラインに定格トルクより非常に大きいトルク負荷(何かに当たっていたり重い物が腕の先についていたり)がかかっている状態で入力軸であるウェーブジェネレータを回そうとしたときに歯がスキップして次の歯で再び歯が噛み合う事を言います。歯がスキップするという事は、頑丈なリングであるサーキュラスプラインが大きいトルクによって内部から押されて弾性変形しているはずです。一度ラチェッティングが発生すると、クセがついて2回目以降のラチェッティングが発生しやすいとされています。

ここでポイントなのは、入力軸を回転させようとしたときしかラチェッティングは起きない事と、ラチェッティングで歯は折れない事です。

メーカーの方にも確認していますが、ラチェッティングは入力軸を回そうとしたときにしか発生しません。これは減速比が高いギアヘッドを指で回した事があれば感覚が分かると思います。減速機の入力軸は簡単に手で回して減速後の出力軸の回転を見る事ができますが、出力軸を手で回そうとすると抵抗が大きくなります。これと同じ事がハーモニックドライブでも起こり、ラチェッティングは出力軸を固定して入力軸に大きいトルクを与えたときにだけ発生します。

ラチェッティングと座屈の違い

ハーモニックドライブの故障モードにはラチェッティングともう一つ、座屈があります。座屈とは弾性変形するフレクスプラインがねじ切れる現象で、座屈が起こる条件は入力軸であるウェーブジェネレータが動かないよう固定して、出力軸であるフレクスプラインに過大なトルクをかけたときに発生します。

ラチェッティングトルクは定格トルクより数倍大きく、座屈トルクはラチェッティングトルクよりさらにずっと大きい値です。具体的な数値は各モデルのマニュアル数値をご参照下さい。

座屈トルクのあまり正しくない使い方

ラチェッティングトルクより座屈トルクの方が非常に大きい値です。つまり脚などの関節で角度を変えないで維持だけをしたいとき・・・例えば特定の姿勢で大きいトルクがかかる事が分かっていて関節角度の維持をしたい場合は、入力軸の回転を止める(角度を変えずにバックドライブさせないためのトルクを発生させる)事によってラチェッティングトルク以上のトルクを関節で受け止める事ができます。

具体的な例では、人型ロボットの股関節ロール軸には歩行時に大きなトルクがかかり、かつそのタイミングは既知です。もし股関節ロール軸に大きなトルクがかかる時間帯にその関節の角度を変えないような制御が可能なら、想定外の外力などによる不慮の事故としてのラチェッティングを防止する事も可能かもしれません。

他の減速機の故障モードとの違い

平歯車をはじめとする減速機では、故障時はギアの歯やピンが欠損して入力軸と出力軸が繋がらなくなるか、もしくは欠損した歯やピンが挟まってロックする事により入力軸も出力軸もどちらも動かなくなるかの2択だと思います。これは人の関節では骨折に相当します。

ハーモニックドライブのラチェッティングは人の関節で言えば瞬間的な脱臼と言えます。ハーモニックドライブでも座屈の場合は入力軸と出力軸が繋がらなくなりますが、実際の運用で座屈が発生するケースは稀で、小型のハーモニックドライブの入力軸が保持ブレーキで固定されているところを手動で無理やり回した場合程度しか発生例がありません。実運用で起こるのはラチェッティングが多いと考えます。

ラチェッティングが他の減速機の故障モードと異なるのは、ラチェッティングが発生した直後でもそのまま継続使用が可能な点です。ラチェッティングにより歯がスキップする事により歯面が荒れたり金属粉が発生したりするため長期的に見れば寿命には確実に悪影響が出ますが、角度がズレるだけで継続使用できるのですから短期的に見れば出力軸がフリーになったりロックしたりするよりは遥かに望ましい特性です。

既存の電動アクチュエータにおける破損防止策

電動アクチュエータに大きいトルクが入力されるケースは良くある事なので、減速機を保護するための多くの対策がすでに存在します。代表的な対策を挙げます。

・モーターのトルク(電流)を制限する

・モーター軸と減速機の入力軸の間に一定トルク以上で滑るクラッチをつける

・減速機の出力軸の先に一定トルク以上で滑るクラッチをつける

・瞬間的なトルクを和らげるために軸にバネ要素を加える

ハーモニックドライブのラチェッティングは、これらに続く新しい減速機保護の方法になると考えます。

ラチェッティングという特性を有効利用するための関節構成

ラチェッティングで問題になるのは、ギアの歯がスキップするため入力軸と出力軸との相対位置がズレるという点です。良くあるモータ、エンコーダ、減速機、ブレーキを組み合わせた関節アクチュエータではモーター軸(入力軸)にエンコーダがあり、減速機の出力軸側にはエンコーダが無い場合が多いです。この構成ですと、ラチェッティングが発生した場合にどの程度の角度誤差がいつ発生したのか分からないため出力軸の角度が予定よりもズレ続けて非常に危険です。対策としては転倒などの過大な負荷がかかってラチェッティングが発生した様子があればキャリブレーションをやり直す・・・という方法しかありません。

ラチェッティングで入力軸と出力軸の相対位置がズレても問題が起きないようにするには、エンコーダを入力軸でなく出力軸に付けるだけでOKです。分解能が相対的に下がる、エンコーダの物理的な配置難易度が高いなどの問題はありますが、エンコーダが減速後についていればラチェッティングは現在角度が急に少し動いただけに見えるのでキャリブレーションは必要ありません。

ラチェッティングで嬉しい事

工場内の既知の環境だけで動作させるロボットの場合、設計時のトルク負荷以上の負荷がかかる事は無い(もしあったら設計ミス)ので、想定外の事故がない限りラチェッティングも座屈も発生しません。

これに対して、屋外で動作させる移動ロボットでは未知の環境で動作します。極端な例では、歩道を移動するロボットは突然人や他の移動ロボットに激突される可能性があったり、歩道に乗り上げて来た自動車に衝突される可能性があります。安全率を高めに設定する事である程度は許容できますが、未知の環境においては想定外のトルク負荷がありえます。ゆっくりなトルク負荷であればモーターのトルク制限により減速機が破損する事はありませんが、バックドライブする時間的な余裕がない瞬間的な外力の場合は減速機に大きな負担となります。

上記のような想定外のトルク負荷が瞬間的にアクチュエータに入力された場合、通常の歯車を使った減速機では破損により関節がフリーまたはロック状態になり、以降は正常に稼働できません。その点ハーモニックドライブではラチェッティングが発生して出力軸の角度がズレますが、出力軸の角度をエンコーダで読み取っていれば(長期的に見れば寿命は短くなるものの)そのまま動作を続ける事が可能です。

もしハーモニックドライブをラチェッティング特性込みで有効活用したら・・・

人が周囲で見守っている(介護している)実験段階のロボットでは、問題が起きればすぐに人の手が入り、手厚いメンテナンスを受ける事ができます。一方、実世界で稼働するロボットでは問題が起きたときに可能であれば自身が大事故の原因にならないよう退避する必要があります。(例:何らかの原因で歩道から車道に突き飛ばされたとき、玉突き事故の原因にならないよう歩道に復帰するべき)

今後は建物内だけでなく屋外で車両型や腕、脚を持ったロボットが稼働するケースが増えると予想します。それらロボットの腕や脚に減速機が必要で、減速機にハーモニックドライブが使われていれば、ロボットが自動車にはねられるなどの想定外の事故が起きたときに

「ハーモニックドライブだからラチェッティングだけで済んで良かったね」

と言える日が来るのではないでしょうか。

ここから先は

¥ 500

サポートしていたけたらスーパーロボット開発資金として有効活用致します。 人が乗って歩いて変形して空を飛んで合体するようなスーパーロボットの実現が少し近づきます。