【企業分析】キーエンス

6861 (東証1部)

時価総額: 13.1兆円

株価: 53,000円

売上高: 5,381億円

営業利益: 2,167億円

(2021年)

事業内容: ファクトリーオートメーション用の各種センサ、測定機器及びその他電子応用機器の開発並びに設計、製造及び販売

設立年:、1989年上場

本社:日本🇯🇵大阪府大阪市淀川区

代表者: 中田有(代表取締役社長)

従業員数: 8,380人

主要株主: 滝崎武光(創業者)7.73%、ティティ(同族の資産管理会社) 15.07%

概要

大阪府大阪市東淀川区東中島に本社を置く、自動制御機器(PLCと周辺機器)、計測機器、情報機器、光学顕微鏡・電子顕微鏡などの開発および製造販売を行う企業。

東証プライムに上場。TOPIX Core30およびJPX日経インデックス400の構成銘柄の一つ。

創業者で現名誉会長の滝崎武光が、1974年(昭和49年)に兵庫県尼崎市で「リード電機」として設立、1986年(昭和61年)に社名を "Key of Science" に由来する「キーエンス」

(KEYENCE) に変更した。本社・研究所は大阪市東淀川区、新大阪駅の近くにある。

海外売り上げ比率は50%を超える。現在、世界44カ国・200拠点で事業を展開している。

2021年の国内企業の時価総額ランキングでは、トヨタ、ソニーグループ、に次いで国内3位になるなど日本を代表する優良企業として、「カンブリア宮殿」などのマスコミでも登場することが多い。

2009年(平成21年)4月3日に、ジャストシステムとの資本・業務提携を行うと発表した。第三者割当て増資により、ジャストシステムはキーエンスの持分法適用会社となる。

プロダクト・ビジネスモデル

プロダクト

ファクトリーオートメーション(FA)向けのセンサーや製造装置向けの各種計測器、研究用の顕微鏡、3Dプリンターなどの開発・販売を行っています。

製造に関しては、ファブレス(工場を持たない)経営なため、基本的には自社では行いません。販売に関しては、メーカーで一般的な代理店販売ではなく、直販体制をとっており、ソリューション提案型のコンサルティング営業を行っています。

またビジネスモデルは売切であり、アフターサービスやSaaSのようなリカーリング売上はありません。つまりハードの売切で高収益性と継続的な高成長を達成しています。

キーエンス独自のビジネスモデルとは

取扱商品の約7割に世界初・業界初のテクノロジーが駆使され、センサを中心としたファクトリー・オートメーション(FA)の分野で常に業界をリードし続けてきたキーエンス。

ファクトリー・オートメーション総合メーカーとして、全世界30万社以上の企業とお取引しているキーエンスのユニークなビジネスモデルについてご紹介します。

顧客の真の課題を解決する営業力

キーエンスの特徴でもあり、世界初の商品を生み出す原動力となっているビジネスモデルが「グローバルダイレクトセールス」という直販システムです。通常のメーカーは企画・開発に特化し、販売は代理店や販社を通して行います。しかし、代理店や販社を通すことでお客様との距離が遠くなり、生の声が聞こえなくなってしまうというデメリットがありました。

そこでキーエンスは代理店や販社を通さず、専門知識を持ったキーエンスの営業担当者が生産現場に足を運び、課題やお悩みを直接お聞きし、隠れたニーズを見つけ、お客様の課題に合わせて最適なソリューションをご提案しています。さらにお客様からの生の声を商品開発にフィードバックし、商品の改良や新商品開発に活かします。

この代理店を介さない直販システムこそ、お客様との信頼関係を築き、ユーザーに寄り添った商品開発を実現する最大の特徴です。

キーエンスは、このグローバルダイレクトセールスを世界46ヵ国230拠点で展開しています。国や地域を問わず、専門知識を持った営業担当者が皆様のものにお伺いし、課題に対する解決策をご提案します。

グローバルダイレクトセールスを実現するビジネスモデル

理由1 ファブレスによる柔軟な生産体制

キーエンスは自社工場を持たず、国内外の協力会社で商品の製造を行っています。従来のメーカーは自社工場・一貫生産という体制が一般的ですが、自社工場を持ってしまえば新商品を製造するたびにラインの再編成が必要になり、生産性の悪化やコスト高を招きます。

また、生産体制を意識するあまりに柔軟な企画は生まれなくなり、本当にお客様が求めているものをご提供できなくなってしまいます。そのような事態を防ぐために、キーエンスでは商品開発にマッチした技術と生産ラインを保有した工場にアウトソースし、常に付加価値の高い商品を適正な価格で、迅速に供給できるファブレス生産を採用しています。

理由2 世界初・業界初を世界標準へ

キーエンスが世に送り出す新商品のじつに7割が「世界初」「業界初」です。しかし、革新的な商品だからこそ、はじめて使う際に不安を感じることもあるでしょう。そこでキーエンスでは、専門知識を持った営業担当者が商品を丁寧ご説明し、テスト機などもご用意して、しっかりとご検討いただける体制を整えています。

これもグローバルダイレクトセールスを実践し、全世界に専門の営業担当者を配置しているキーエンスだから実現できることです。

また、実際にお客様から頂いた評価やご要望は企画・開発にフィードバックしています。さらに汎用性の高い標準品として改めて開発・販売します。さまざまな業界の意見を取り入れ、改良を重ねることで世界初・業界初という革新的な商品は世界標準・業界標準となるのです。

理由3 全世界当日出荷の実現

全世界30万社以上の取引先に対して直販体制を整えているキーエンスでは、全世界で当日出荷を実現しています。このような迅速な対応ができるのは、グローバルダイレクトセールスで実際にお客様のもとに伺い、市場のトレンドや需要を予測し、生産現場で必要な商品を把握しているからです。

正確な需要予測と見込み生産により、オーダーがあったその日のうちに全世界に必要な商品をお届けします。生産現場では部品待ちを理由にラインが数時間停止するという大きな障害が発生します。しかし、キーエンスではそのような不安もありません。万全の体制で皆様の生産をバックアップします。

高収益性の秘密は?

続いて利益ですが、営業利益率は概ね50%前後と、メーカーとして驚異的な収益率を継続して達成しています(キーエンスはファブレス経営で固定費が少ないため、数量効果で利益率が上がっていくような傾向はないです。また海外売上高比率が変化しているにもかかわらず、会社全体の利益率に大きな変化がないことから、海外も国内同程度の利益率の可能性が高いです)。

競合他社は5~20%である中、キーエンスはなぜ収益性が高いのか?この要因は、大きく「独自性を活かした価値ベースのプライシング」と「徹底した無駄の排除」の2つにあると思います。

【1】 独自性を活かした価値ベースのプライシング

(主にB2Bの)製品/サービスのプライシングは、顧客・競合・自社基準で考えますが、キーエンスは原則、顧客基準でプライシングしています。

「うちの製品を使えば、〇〇くらいの価値があるから、この価格でも費用対効果は十分出ます」という手法です。しかしこれだけだと、多くの場合は競合との価格競争があるため、価格の上値が抑えられます。

そこでキーエンスは、他社では提供できない価値を提供できる製品を開発し、「〇〇という価値を提供できるのはキーエンスのみ」という状況をつくることで、出来る限り価格競争を回避し、純粋な提供価値ベースでのプライシングを実現しているのです。実際、キーエンスが世に送り出す新商品の7割は「世界初」「業界初」のようです。

【2】 徹底した無駄の排除

キーエンスは、無駄=付加価値が低いことは徹底してやらないと決めています。例えば、キーエンスでは粗利が80%以上にならない事業はやらないですし、収益性基準を満たさなくなれば撤退もします。また量産効果の観点から、顧客毎のカスタマイズは原則受けないようです。ファブレス経営を採っているのも、相対的に付加価値の低い製造をやらないと決めたからでしょう。

【補足】ファブレス経営はあくまで固定費を外だしする方法であり、外部からの仕入れコストの増加やサードパーティの管理コストが発生するため、必ずしもファブレス経営=低コストではありません(生産物・生産量によっては内製の方が低コストのケースもあります)。

キーエンスがファブレス経営でコストを抑制で来ているのは、彼らがファブレスでも精緻な生産管理が可能な体制を組めているからです。

このように、提供価値ベースのプライシングで売上サイドを引き上げつつ、徹底した無駄の排除でコストサイドを下げることにより、驚異的な利益率を実現しているのだと思います。

高収益性を実現するには?

では、キーエンスはどうやって”独自性を活かした価値ベースのプライシング”と”徹底した無駄の排除”を実現しているのでしょうか?ここでは、有機的に結びついた、企業理念・仕組み化された営業と製品開発・人事制度がカギになっていると思います。

<高収益性を実現するカギ>

A. 高付加価値の追求を徹底する企業理念の浸透

B. 仕組み化された営業と製品開発

C. 整合性のとれた人事評価制度

【A】 高付加価値の追求を徹底徹底する企業理念の浸透

キーエンスには大きく3つの企業理念があります。

<キーエンスが大切にしている考え方>

・最小の資本と人で、最大の付加価値をあげる。

・「目的意識」を持って主体的に行動する。

・「市場原理・経済原則」で考える。

特に1つ目が経営の原点であり、企業活動の理想形と言及されています。

キーエンスの凄いところは、この企業理念が行動指針に具体的に反映されていることだと思います。例えば、新製品の企画では、粗利80%以上が製品化の基準となっており、付加価値が低いと製品化できなくなっています。

またキーエンスでは利益率が低く、将来性が見込まれなければ、事業撤退もします。82年には設立以来の主力で、当時も売上高の10%を占めかつ営業利益率20%あった線材切断機事業を売却しています。

また「タイムチャージ」や「1分単位での外出報告書」などの仕組みで、日常的に付加価値創出への意識が高められるようになっています。

タイムチャージ: "社内的に各社員が1時間当たりに創出すべき付加価値額が決めれている。これは「時間チャージ」と呼ばれ、今年度の計画粗利額を全社員の総就業時間で割り、役職によって調整した額である。商品開発のプロジェクト構成の計画や大きな会議を開く際にも、時間チャージと付加価値の概念で評価する。"

このように経営の意思決定基準や日常業務の仕組みを企業理念としっかり整合させ、かつ具体化することで、企業理念の浸透が図られています。

【B】 仕組み化された営業と製品開発

キーエンスは付加価値の高い独自性のある製品を継続して開発するため、コンサルティング営業を起点とした製品開発の仕組みを構築しました。

この営業部隊が顧客企業の現場を歩き回り、顧客のことを徹底的に知ることで、高いレベルでの提案型の商品開発が可能になります。キーエンスはこの勝ちパターンが上手く回るように、出来る限りの標準化とルール化を実施しています。

<開発>

・ニーズカード:営業は顧客の困りごとやニーズなどの情報を「ニーズカード」というフォーマットで、少なくとも毎月2件を商品開発部門に提出

<営業活動>

・3つのデータベース:顧客情報に加え、「キーエンス商品のユースケース集」や「製造工程の教科書」があり、これらを学ぶことで短期間で質の高いコンサルティング営業が可能

・業務のルール化:「外出時は朝一番~夕方まで終日顧客訪問 」「全て事前アポイントをしたうえで訪問」「訪問先すべてについて、訪問目的の明確化」「一分単位の外出報告書」など

・売り方の仕組み化:「即納」「無料テスト機貸出」「修理代替機貸出」「営業担当者がデモ機を持参して訪問する」など

“キーエンスでは、それぞれ殆どの製品・型番ごとに大量発注が発生する場合の制限値が設定されており、その量を超える場合は上長了解の下、事前に生産管理部門に申請しておくことがルール化され徹底されていました。”

そしてこれらの仕組みが最大限効果を発揮するよう、キーエンスは社員1人1人が「主体的」に考え抜くことを求め、仕組みが形骸化しないようになっています。

【C】 整合性のとれた人事評価制度

キーエンスでは、企業理念が徹底されるような人事評価制度が設計されており、大きく「利益重視」と「業績連動報酬」の2つがあります。

営業の成績は売上で評価されることが多いですが、キーエンスでは利益ベースで評価されるようです。利益で評価することで、安易な値引き(利益率の低下)を抑制し、上述した時間チャージへの意識を高めているようです。

「業績連動報酬」は、営業利益の一部から半分を毎月の給与に加算して、残りの半分を積み立てて賞与に加算するルールにすることで、利益(付加価値)を追求させる強いインセンティブとして働いています。但し、個人の成果(=利益達成)のみではなく、成果+プロセスで評価しているようです。

市場動向

2035年には10兆円になると予想されるロボット市場

国内のロボット市場は、2035年に10兆円規模になると予想されています。その要因として考えられているのが、製造業をはじめとした産業ロボット市場の拡大に加え、サービス分野への普及です。ここでいうサービス分野は、医療や介護・福祉、清掃、ホビーといった、いわゆる非産業分野を指しています。

2035年までの市場予測

今後の日本では、少子高齢化によって働き手が減少するため、製造業をはじめとした産業ではFA(ファクトリーオートメーション)が課題になります。そこで重要なのが、産業用ロボットやRT(ロボットテクノロジー)の活用です。それらの要因から、ロボットの需要はさらに拡がると予想されます。

ロボット市場の現状

日本ロボット工業会が発表した2018年1~3月期の産業ロボット出荷実績(四半期、会員ベース)では、前年同期に比べて21.0%増の5万6811台、金額では17.7%増の1889億円。2017年に入ってから受注額・生産額・総出荷台数も増加しており、業種を問わず産業用ロボットの利用が拡大しています。

産業ロボットの受注・生産・出荷状況

ロボット市場の今後

現在の日本では、ロボットを使ったFA(ファクトリーオートメーション)が進んでいます。しかし、それはあくまで自動車・自動車部品・電機といった限られた業界です。また、ロボットの活用は以下のグラフでもわかりますが、ハンドリングなどの基本的な工程が中心。そこで今後の課題となるのが、より高度な工程での産業用ロボット活用です。

世界の産業用ロボットの適用作業

各業界におけるファクトリー・オートメーションの役割

ファクトリー・オートメーション総合メーカーであるキーエンスは、特定の顧客や業界に依存せず、いかに「ものづくり」を効率化するかを考え続け、生産現場に向き合ってきました。

その結果、現在では全世界30万社以上のお客様から選んでいただき、46ヵ国230拠点に展開するまでに成長。自動車や半導体、電子・電気機器、通信、機械、化学、薬品、食品など、キーエンス商品はさまざまな業界で活躍しています。

こちらでは、各業界におけるファクトリー・オートメーションの役割、それに対してキーエンスが提供できる価値をご紹介します。

特定の顧客・業界に依存せず、製造業のサポートをすること

キーエンスは生産現場の効率化を考えて商品開発を行っています。市場動向や業界トレンドを注視し、グローバルダイレクトセールスによって各業界の潜在ニーズを調査。

それらの情報を踏まえ、FA市場で培ったノウハウ・開発力を活かして「業界初」「世界初」の商品をリニューアルします。商品の標準化を目指して開発することで、キーエンス商品は生産現場はもちろん、研究開発、物流、小売りといった幅広い業界で活躍しています。

ファクトリー・オートメーションと各業界について

自動車業界

膨大な部品と工程によって組み上げられた自動車。その生産現場には、古くから産業用ロボットが導入されており、ファクトリー・オートメーション(FA)と共に歩んできた業界とも言えます。従来から溶接や組み立てなどの工程は自動化されていますが、近年ではさらに検査工程の効率化やトレーサビリティの確保など、その利用シーンは拡大しています。

こちらでは、自動車業界におけるFAの役割や現在のトレンドや、キーエンスの考える生産現場の改善についてご紹介します。

ファクトリー・オートメーションの役割

古くからFAが導入されている自動車業界では、加工だけではなく、品質管理や在庫管理、トレーサビリティなど幅広い分野で各種センサが活用されています。溶接や塗装、組み付けや検査などの工程にセンサやロボットは欠かせない存在です。

近年は、自動車の高性能化によって部品点数が増加傾向にあり、さらにユーザーが求める高い安全品質をクリアするには検査の手間も増えています。

リサイクル法の制定によって部品の製造から完成車の組み立て、整備・点検、廃車まで、トレーサビリティ確保も義務となっています。そのため単純な工程の自動化だけではなく、情報管理まで統合したセンサの活用がカギになっています。

自動車業界のアプリケーション事例

自動車業界におけるFAおよびキーエンス商品の導入事例をご紹介します。

プレスストロークの測定

プレス加工時の動作をレーザ変位計で測定し、位置決めを正確に行ったうえでプレスすることで不良を防止します。

ドアの品種判別

左右の判別が難しく、大きいドアのような部品でも2100万画素の高画素数カメラであれば1台で品種識別・検査が可能です。

車体組立時の位置決め

ロボットにカメラを取り付け、穴位置を認識し、その情報をロボットにフィードバックすることで組み付けの自動化が実現します。

タイヤのトレッド形状測定

3次元画像処理システムを活用すれば、タイヤのトレッドといった複雑な形状の検査も自動化できます。

インジェクタ品番のOCR認識

インジェクタのような品種判別が難しい商品でも、画像センサ+OCRで品番を識別すれば、確実に判別することが可能です。

進捗管理・実績収集

各工程のデータを蓄積し、部品の刻印や指示書のバーコードを読み取り、各工程のデータを蓄積することで、トレーサビリティの確保ができます。

半導体業界

スマートフォンやパソコンの普及に伴い、需要が拡大している半導体商品。デジタル機器はもちろん家電商品、自動車など幅広く利用されています。さらに近年は小型化・高性能化が進み、生産や検査に各種センサが欠かせなくなっています。

また、各種センサを活用してファクトリー・オートメーション(FA)を導入すれば、生産効率は飛躍的に高まり、品質向上につながるでしょう。こちらでは、半導体業界におけるFAの役割や現在のトレンド、生産現場の改善事例などをご紹介します。

ファクトリー・オートメーションの役割

物質には通電する「導体」と通電しない「絶縁体」があり、半導体はその中間の性質がある物質です。一般的に半導体とは、トランジスタやダイオードなどの素子、それらで構成された集積回路「IC」などの総称として使われています。

そして集積回路/ICは、スマートフォンやパソコンのようなデジタル機器はもちろん、テレビや冷蔵庫のような家電、自動車や電車、医療や通信の分野でも欠かせないものです。それら商品の小型化・高機能化を受け、集積回路の集積度を増し、より小さく、より優れたものが求められるようになりました。

しかし、集積度の高く、小さくなればなるほど、生産や検査は困難になります。目視での検査も不可能でしょう。しかし、顕微鏡で検査をすれば作業効率が下がり、生産効率も低下します。一方で人件費や設備費は増大するでしょう。

その解決方法として高性能な各種センサに注目が集まっています。目視では加工・検査が難しい工程でも各種センサを使えば正確になり、自動化もできるので人件費削減にもなります。近年は各種センサや画像処理システムの性能も向上し、さまざまな工程改善に活用されています。

半導体業界のアプリケーション事例

半導体業界におけるFAおよびキーエンス商品の導入事例をご紹介します。

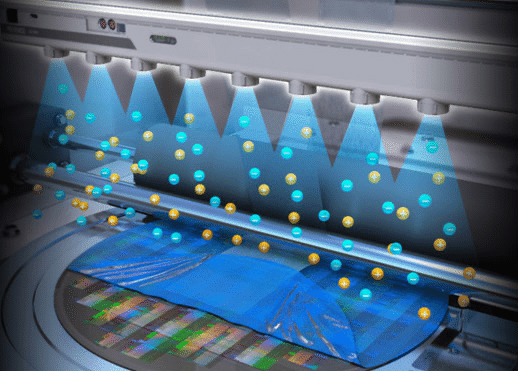

ウェハ保護フィルム剥離時の除電

半導体に限らず、電子機器は静電気により重大なトラブルを招く危険性があります。センシングイオナイザを保護フィルム剥離時に使用すれば、異物付着や静電破壊を防止できます。

パターンの位置ずれ

高画素カメラと画像処理システムを使えば、成膜・パターン形成時におけるウェハの回転方向を含めた位置ずれを確実に検出できます。

ICパッケージへの印字

レーザマーカ「MD-X1000/1500シリーズ」を利用すれば、最大330mm2のエリア内に配置した、ICパッケージに高精度な印字を行うことができます。

トランジスタの印字検査

高速処理に対応した画像処理システム「XG-X/CV-Xシリーズ」なら、ライン速度を落とさずに印字検査や外観検査を同時にできます。

チップの実装検査

高速サンプリングに対応した2次元レーザ変位計「LJ-V7000シリーズ」であれば、インライン上で高さや形状を正確に測定可能。チップの実装検査を確実に行えます。

トレー上での有無検査・方向判別

従来は複数のカメラが必要だった広範囲の検査ですが、ラインカメラであれば1台ですべてのICの有無検査および方向判別が可能です。

液晶業界

パソコンやテレビ、スマートフォンや携帯ゲーム機、カーナビや電卓などに使用されている液晶ディスプレイ(液晶パネル)。

最近では自動販売機や電車の券売機、駅や商業施設で見かけるサイネージなど、街中に液晶ディスプレイが溢れています。それに伴い価格競争が激化し、生産の効率化とコストダウンが課題になっています。

こちらでは、液晶業界におけるファクトリー・オートメーションの役割や必要性、業界の動向やトレンドなどをご紹介します。

ファクトリー・オートメーションの役割

液晶ディスプレイの生産についてお話する前に、まず簡単に液晶のご説明をします。液晶とは物質の名称ではなく、液体と固体の両方の性質を持った状態のことです。「気体」「液体」「固体」に「液晶」を加えた4つの状態があるわけです。

液晶は通電すると光の通し方が変わるため、その原理を利用して図柄を表示させる装置が液晶ディスプレイ(Liquid Crystal Display:LCD)となります。ちなみに液晶ディスプレイやプラズマディスプレイ、有機ELディスプレイなどを総称して「FPD(Flat Panel Display:フラットパネルディスプレイ)」と呼ぶこともあります。

液晶ディスプレイは、偏光フィルターや透明電極、ガラス基板、方向膜、カラーフィルターなどを重ね合わせた構造になっています。最近ではタッチパネル方式の液晶ディスプレイも一般的になっています。

液晶ディスプレイには動作方式によって「TN方式」「IPS方式」「VA方式」などに分別できますが、どの動作方式でも薄いガラス基板や皮膜などを使うことは変わりなく、繊細な作業が欠かせません。またキズやゴミも表示に大きな影響を及ぼすため、生産工程では細心の注意が必要です。

以前は、液晶ディスプレイを生産できるメーカーが技術的に限られていましたが、近年は海外メーカーから低価格な商品が発売されています。その結果、液晶ディスプレイの価格が低下し、普及したと言えます。その結果として生産現場では、品質はもちろんコスト面が課題になっています。

このような液晶ディスプレイを取り巻く環境の変化に対応するため、FAを活用した生産効率と品質の両立に注目が集まり、多くのメーカーが実践しています。またセンサや画像処理システムなどの性能が向上したことで、従来であれば人間に頼らざるを得なかった検査工程なども自動化することが可能になりました。

液晶業界のアプリケーション事例

液晶業界におけるFAおよびキーエンス商品の導入事例をご紹介します。

ガラス基板の厚み・反り測定

新アルゴリズムを搭載したレーザ変位計「LK-G5000シリーズ」であれば、搬送中のガラス基板の厚み・反りも自動で測定可能です。

露光マスクのギャップ計測

分光干渉レーザ変位計「SI-Fシリーズ」を利用することで、ガラス基板の成膜・パターン形成工程における、露光マスクとガラス基板のギャップ量を高精度に計測できます。

ACFテープの貼り付け位置合わせ

ロボットとエリアカメラを活用することで、ガラス基板のエッジを検出し、ACFテープ(異方性導電フィルム)の貼り付け位置を自動補正します。

ガラス基板のトレーサビリティ管理

従来商品では読み取りが難しかったガラス基板の印字も、オートフォーカスコードリーダ「SR-1000シリーズ」なら読み取り可能で、部品・商品の管理が容易に行えます。

タッチパネルのギャップ量測定

φ2umnスポットにより正確な形状測定ができるレーザ測定器「LT-9000シリーズ」なら、薄膜の厚みや極小キャップ測定ができます。

フィルムへのバッドマーキング

透過性の高いフィルムやガラスでも、ハイブリッドレーザマーカ「MD-X1000/1500シリーズ」であれば印字可能で、検査後のバッドマーク印字も素早く行うことができます。

電気・電子業界

テレビやエアコンといった家電機器をはじめ、発電設備や通信機器などのインフラ関連まで、電気を使用したさまざまな機器を取り扱う電機・電子業界。一般家庭や街中に溢れた電気商品はもちろん、工場で使用する産業用ロボットまで含まれ、市場規模が非常に大きいことが特徴です。

その中でも電子工学を応用した商品を電子機器、それらを扱う業界を電子業界と呼びますが、現代では電機機器のほどんとが電子工学の技術を利用しているので、電機・電子業界としてまとめています。

こちらでは、電機・電子業界の動向や今後、その中でファクトリー・オートメーションの役割や導入するメリットをご紹介します。

ファクトリー・オートメーションの役割

技術力で世界をリードしてきた日本の電機・電子業界ですが、グローバル化した昨今、海外との熾烈な価格競争もあり苦境に立たされています。海外の新興メーカーも台頭し、低価格で品質も安定した商品が増えたことで、生産現場の効率化は課題と言えるでしょう。

また、消費者ニーズの多様化に対応するため、より柔軟な生産が求められるようになっていることも事実です。そこで従来の量産性に優れたライン生産から、多品種少量生産が可能なセル生産にシフトする動きが活発になります。ただし、多品種少量生産を実現するセル生産方式は、作業者1人が受け持つ範囲が広くなるので負担が増え、品種が増えればミスが発生する可能性も高くなります。

そこで人間の手助けをするロボットの導入、センサを活用した自動化が求められるようになっています。現在ではセンサや画像処理システムの性能も向上し、多品種でも正確に判別して作業を自動化することも可能です。今後は高い品質を保ちながらグローバル競争でも勝ち抜くために、さらにFAによるセル生産方式は実用化されていくでしょう。

電機・電子業界のアプリケーション事例

電機・電子業界におけるFAおよびキーエンス商品の導入事例をご紹介します。

基盤の実装確認

画像処理システムを導入すれば、同一ラインで複数の商品を生産しても判別でき、実装確認も可能です。段取り替えの手間も省け、位置合わせなども不要になります。

HDD部品のトレーサビリティ

超小型コードリーダ「SR-700シリーズ」なら設置場所を問わず、コードの読み取りが可能です。工程ごとに製造・検査履歴を記録することで、全数自動管理が実現します。

はんだ(バックフィレット)観察

デジタルマイクロスコープ「VHX-6000シリーズ」ではんだ(バックフィレット)を観察すれば、確実な検査が可能です。ピント調整が不要なので検査時間も大幅削減できます。

複数個所の寸法測定

ノギスやマイクロゲージで測定していた寸法も画像寸法測定器「IM-6000シリーズ」を用いれば一発で測定完了。同時に99箇所の測定ができるので作業時間を大幅削減できます。

広範囲・複数の検査

従来は複数のカメラが必要だった広範囲にわたる検査もXG-X/CV-Xシリーズの2100画素カメラなら1台で対応可能。処理速度が高いのでインラインで検査ができます。

ネジ締めの位置決め

組み立て工程では、多数のネジ締め作業が発生しますが、ロボットとカメラを連携させたロボットビジョンなら自動化できます。

金属・工作機器業界

鍛造や鋳造といった金属成形、旋盤やフライス盤による切削加工、溶接やろう付けといった接合加工、焼き入れや焼き戻しといった熱処理など、さまざまな加工を経て商品は完成します。それらを担っている金属・工作機器業界は、「ものづくり」の基本であり、欠かせない存在です。それだけに労働力が必要な業界でもあり、ファクトリー・オートメーションによる省人化・効率化の恩恵は計りしれません。

こちらでは、金属・工作機器業界の動向と今後の行方、ファクトリー・オートメーションによる恩恵に迫ります。

ファクトリー・オートメーションの役割

スマートフォンやパソコン、自動車や電車、ビルや橋のような巨大な建造物も多くの部品から成り立っています。ボルトやナットが1つ欠けるだけでも完成しません。そんな部品を生み出しているのが金属・工作機器業界です。

「ものづくり」の原点と言える業界であり、工作機器による切削加工や塑性加工の歴史は非常に古くからあります。

そして近年は、商品の高密度化・小型化が進んでおり、高い加工精度が求められるようになっています。さらにリコールなどの問題もあり、品質管理の徹底も必要です。その解決策として各種センサや画像解析システム、FAのトレーサビリティへの応用などが実用化されています。

金属・工作機器業界のアプリケーション事例

電機・電子業界におけるFAおよびキーエンス商品の導入事例をご紹介します。

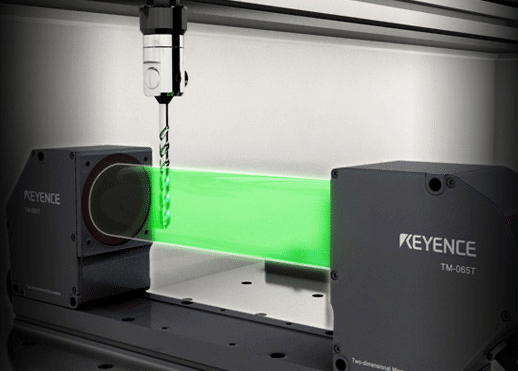

ドリルの外形・角度測定

2次元高速寸法測定器「TM-3000シリーズ」を利用すれば、穴あけ加工時にドリルの外形や角度を正確に測定し、位置ずれや傾きを補正することができます。

クーラントの流量測定

精密加工には、加工時の冷却にも気を配る必要があります。電磁式流量センサ「FD-Mシリーズ」を利用すれば、クーラント流量管理ができ、加工精度や品質安定に効果的です。

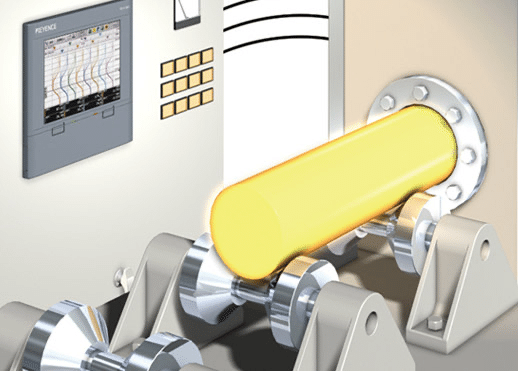

バックラッシュ測定

CNC工作機器の場合、バックラッシュによって誤差が発生します。そのバックラッシュをセンサで測定し、位置決めなどを正確に行うことで高精度な加工が実現します。

熱処理炉の温度分布記録

焼き入れや焼き戻しなどは、温度管理が非常に重要です。炉内の温度を多点測定し、ペーパーレスレコーダ「TR-Wシリーズ」で記録すれば確実な管理が可能です。

ベアリングへの黒字印字

近年ではトレーサビリティの重要度が増し、部品単体での管理が重要です。ファイバレーザマーカ「MD-F3200/5200シリーズ」なら自動で印字ができ、部品管理が確実に行えます。

ベアリングリップシールのめくれ検知

超高速インラインプロファイル測定器「LJ-V7000シリーズ」であれば、ベアリングリップシールのめくれや浮きなど各種測定をインラインで実施できます。

食品・薬品業界

スーパーやコンビニエンスストアには食品が溢れ、国内にいながらにして全世界の食品が手に入るようになりました。一方で生産や流通は複雑になり、「どこで生産されたものなのか?」「残留農薬や放射線物質の問題はないか?」と感じる消費者も増えています。

そこで近年は、「食の安全」に注目が集まり、検査基準の強化やトレーサビリティの確保などが課題になっています。それは食品同様、生命に関わる医薬品も同じです。そこで食品・薬品業界では、検査体制や商品管理を見直しが実施されています。

こちらでは、食品・薬品業界におけるファクトリー・オートメーションの役割と現在のトレンド、生産現場が抱えている課題とその解決手段などをご紹介します。

食品・薬品業界におけるファクトリー・オートメーションの役割

食品・医薬品の生産現場では、なによりも安全性の確保が最優先です。消費期限や異物混入、梱包不良などは消費者の信頼に関わり、大きな損失につながる可能性を秘めています。これらの検査は自動化が難しく、人間の目と経験に頼らざるを得ないケースが多くありました。

しかし、人間の目にも限界があり、担当者の経験によって差が生じる恐れもあります。さらに医薬品の錠剤などは判別が難しく、目視だけ完璧な判別は困難です。

また、BSE問題を端に発して成立した「牛トレーサビリティ法」は、牛1頭1頭に対して個体識別番号を付け、生産から流通、消費までのトレーサビリティ確保を制度化したものです。そのほか「米トレーサビリティ法」などもあり、食品・薬品業界では、トレーサビリティの確保が急務となっています。このような食の安全を守る方法として、センサなどを用いた確実な生産管理体制の構築と、蓄積したデータ活用によるトレーサビリティの確保を進める企業が増えています。

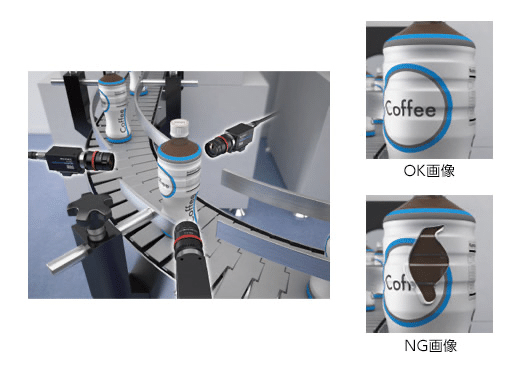

食品・薬品機器業界のアプリケーション事例

食品・薬品業界におけるFAおよびキーエンス商品の導入事例をご紹介します。

原材料の確認

指示書と原材料のバーコードをハンディターミナル「BT-Wシリーズ」で読み取り、投入前に照合すれば原材料の取り違いといったミスを未然に防ぐことができます。

殺菌データの記録

食品の殺菌時間や温度などのデータをペーパーレスレコーダ「TR-Wシリーズ」で記録しておけば、その場での確認はもちろん、ネットワーク接続で会社全体に共有できます。

ペットボトルの充てん量検査

画像処理システム「XG-X/CV-Xシリーズ」を使って液面の高さを計測すれば、泡などの影響を受けずに正確に充てん量を検査することができます。

ペットボトルの外観検査

画像処理システムを利用すれば、ラベルの破れや傷、印字ミスなどを同時に検査できます。高速処理に対応し、インラインで検査できるので検査工程の時間も大幅短縮可能です。

賞味期限のOCR認識

画像センサのOCRを活用すれば、賞味期限切れの混入を防ぐことができます。印字不良などの判別もでき、検査データを記録・保存できるのでトレーサビリティにも役立ちます。

内容物や具材の有無検査

画像処理システムを利用すれば、インスタントラーメンのかやくやスープなどの内容物の有無をインラインで検査することができます。

業績

損益計算書分析

キーエンスの2021年3月期の連結損益計算書の概要は以下の通りとなっております。

売上高は5,381億円となっております。粗利率は約82%となっております。物を売っている会社で粗利率が80%を超えているというのは驚異的です。営業利益律も51%と非常に高い水準にあります。

製造費用の内訳

キーエンスの製造費用の内訳は以下のとおりとなっております。(単体のデータです。)

キーエンスは工場を持たないファブレスの会社です。生産は外部の協力企業へ委託をしております。外部工場での生産委託費が外注加工賃として計上されているのでしょう。バランスシートには原材料や棚卸資産が計上されていますから、生産に関する在庫リスクはキーエンスが負っていることが想定できます。

販管費について

販管費の内訳は以下のとおりとなっております。

最も大きな金額を占めているのが人件費となっております。キーエンスは最終顧客と直接取引きすることで顧客からのニーズを拾い上げて付加価値の高い製品を生み出しています。そのため営業人員を多く抱えていることが想定されます。

また給料が高いことでも有名です。2021年3月期のキーエンス本体の平均年収は1,751万円となっておりました。上場企業の給料の2倍〜3倍の水準です。

研究開発費は約160億円とそれほど大きくはありません。技術力というよりは営業に力を入れていることが決算数値からも読み取れます。

地域別の売上高

キーエンスの2021年3月期の地域別の売上高の内訳は以下のとおりとなっております。

日本向けの売上高は44%となっております。中国とアメリカで約30%、その他の地域で25%と比較的バランスがいい構成になっています。過去10年で、ブラジル、インド、インドネシア、ベトナム、フィリピンといった新興国に現地法人を設立しており今後これらの地域で売上が伸びることが期待できます。

キーエンスの2020年12月期の損益計算書のポイントは以下のとおりです。

粗利率・営業利益率が非常に高い

研究開発費は少なく、営業に力を入れている

利益の推移

FY2020の営業利益は2,768億円と、前年度比▲0.3%、過去5年間で年率+6.6%となりました。

営業利益率は51.4%と、前年度の50.3%から改善しました。

キャッシュフローの推移

FY2020の営業キャッシュフローは1,927億円と、前年度比▲5.3%、過去5年間で年率+12.6%となりました。

営業キャッシュフローマージン(営業キャッシュフロー/売上高)は35.8%と、前年度の36.9%から悪化しました。

貸借対照表の分析

2021年3月期のキーエンスの連結貸借対照表の概要は以下のとおりとなっております。

資産の大きな割合を占めているのが、有価証券、投資有価証券となっており合計で1.3兆円にもなります。現預金も4,000億円以上保有しております。

株主還元が少ないという批判があるようですが、確かに余剰資金が豊富にあるのは間違えなさそうです。

売上債権の回転期間は約4.1ヶ月となっております。

自己資本比率は約95%となっており財務体質は全く問題なさそうです。

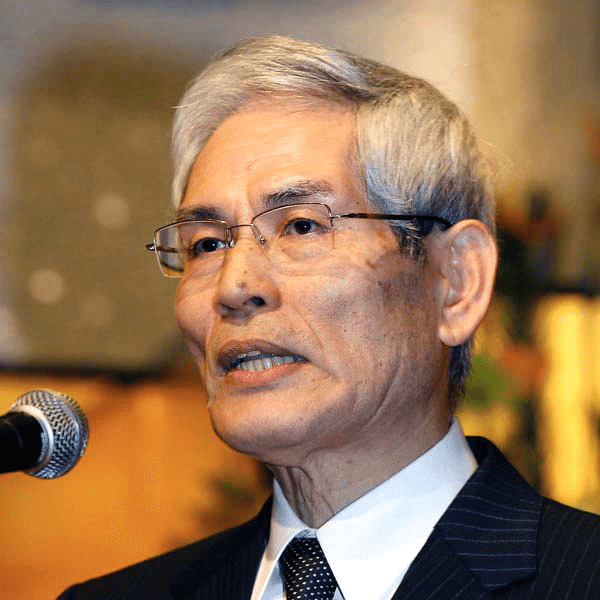

経営者

滝崎 武光(たきざき たけみつ、1945年6月10日)は、日本の実業家、慈善家。キーエンス創業者。キーエンス取締役名誉会長。

兵庫県芦屋市出身。保有資産額は2021年9月14日で、382億ドル(約4兆2000億円)。2021年12月時点で日本では一番の資産家であるが、メディア露出を好まないため一般的な知名度は高くない。

兵庫県立尼崎工業高校を卒業後、外資系のプラント制御機器メーカーに勤めた後、1度目の起業にチャレンジしたが倒産の憂き目に遭う。2度目の起業も、1回目と同様に失敗。3度目に設立した現キーエンスを日本トップクラスのメーカーにまで育て上げた。

キーエンスの歴史における転機は、1974年のトヨタ自動車へのセンサー納入である。

1970年代初頭のトヨタ自動車はプレス加工において、板金の二重送りという失敗によって高額な金型が壊れるという事故に悩まされていた。このことを知った滝崎武光は、トヨタ自動車に板金の二重送りを未然に防ぐ「センサー」を提案し、無事に納入を果たすとともに、リード電機を株式会社化した(=キーエンスを設立)。

この成功により、キーエンスは「センサーを活用し、顧客工場に対する生産改善をコンサルティングする」事業を主軸として、センサーの直販営業会社として業容を拡大する。

1982年3月期のキーエンスの売上高は9億円、経常利益は3億円であり、設立10年目ですでに高収益体質を確立している。なお、コンサルティングでは優秀な人材が不可欠であるため、キーエンスは積極的な中途採用などによって「30歳前後で年収1000万円」という高額報酬を提示することで人材確保を試みた。

株価推移

記事をお読みいただきありがとうございます!^ ^もしよろしければご支援いただけると幸いです✨いただいたサポートはクリエイターの活動費に使わせていただきます!🙇♂️