【報告資料はこれでバッチリ】生産管理ツールの紹介

こんにちは、「ものづくり王国にっぽん」運営者の、とも(@Japan_MFG_Tomo)です

現在は中国の工場で、ODM製品量産立ち上げ~量産後の対応まですべての工程における技術窓口をやっています。

基本的には中国人と同じように技術窓口、そして日本語の案件の場合は通訳をやる事もあります。

先日、既に量産が始まっている製品において、「生産数と良品率に関する初期流動管理を報告しなさい」とお客様から言われ、およそ5か月にわたる報告会を義務付けられました。

これは私の個人的な性格なんですが、繰り返し作業は嫌いなんですよね。

毎回毎回「問題ありません」と報告するためだけにデータを集めて資料をつくって編集して…報告しても何か良いアドバイスを貰えるわけでもなく、時間の無駄だと感じていました。

▼その時のツイートがこちら

口頭で説明すると「データがないとダメ」

— とも@技術を知らない機械系エンジニア (@Japan_MFG_Tomo) October 13, 2021

データを見せると「うちのやり方と違う」

フォーマットを貰って、そこにデータを入力

「会議で定期確認しましょう」

いやいやいや、会議ってそういうものじゃない。

確認した後に、問題があれば打ち上げてください。

会議で初めて見た顔しないで…😂

本当に、苦しかったなあ。

会議のために会議をして、会議でも何も結論が出ない、まさにJTCな感じでした。

さらに、相手の窓口の中国人は日本語で説明しても理解できないし、仕方ないから中国語で話しても理解できないし、結局言葉の問題じゃないところで理解できてない人だったので非常に大変でした。

この期間で得たものは、これ

3ヶ月の定例会の成果発表

— とも@技術を知らない機械系エンジニア (@Japan_MFG_Tomo) October 22, 2021

なんと、会議で使う資料のフォーマットが決まりました🥂

ちなみに何か会議で解決したものはありません。

「会議をするのが当たり前」という感覚を消すにはどうしたら良いんでしょうかね……。

凄く不毛な時間を過ごして大変だったので、生産管理で必要な内容を集計するツールを作りました。

以後私はこういった内容には関わりません、命の無駄なので。

しかし私がやろうとしていた事は自動でできるように設計しておいたので、誰かの命の時間を救う手助けになれば良いなと思います。

生産管理ツールを作りました

生産管理において、客先からよく報告を求められる内容を丸ごと1つのエクセルファイルで表現できるようにしました。

グラフで見れる内容は以下の10種類

生産数

良品数

不良品数

不良品率

設備停止時間

設備総合効率(OEE)

稼働率

生産効率

不良パレート図

停止時間パレート図

客先から報告を求められたら期間を設定して、PPTに貼り付けたら報告資料の完成です。こんな感じで。

各項目の集計について紹介します。

生産数

生産数の推移を確認するためのグラフです。

毎日の生産数を表に記録する事で、グラフ化することができます。

後はできたグラフをPPTに貼り付ければOK、簡単に報告書類になります。

エクセルでは縮小して「何となく傾向が見える」くらいの機能にしておき、拡大したら詳細に見れる設計になっています。

良品数

良品数は、出荷できる製品の数量です。

いくらたくさん生産しても、全部が不良品だと意味が無いので、良品数も確認できるようにしておきました。

不良品数

不良品数自体をグラフにすることに意味はないですが、データとして残っているので一応グラフにしてみました。

基本的には次の不良品率をよく使います。

不良品率

不良品率は会社の利益を守るためのKPIとしてもよく使われるので重要な指標です。

またOEE(設備総合効率)の計算にも使います。

不良品数÷生産個数で計算しています。

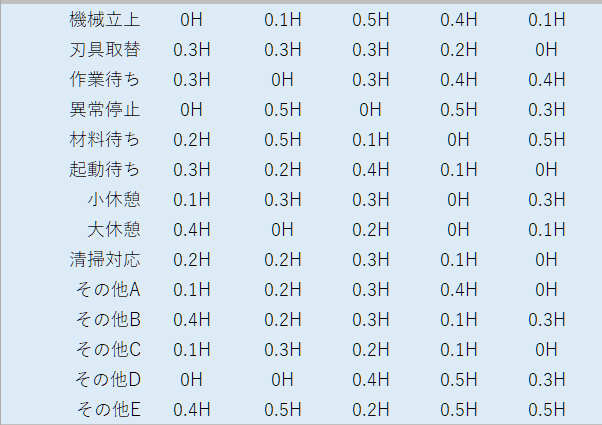

設備停止時間

設備停止時間の管理は社内利益改善のツールです。

設備がなぜ止まったのか、どれくらいの時間止まったのかを把握できると、今後の生産能力改善ひいては原価低減に役立ちます。

設備停止時間は現場で「刃具交換」「休憩」「アラーム停止」などを記録してグラフ化します。

設備総合効率(OEE)

生産管理と言えば「稼働率」と「設備総合効率(OEE)」が頻発するワード。

口は悪いですが、何も知らない人ほどこのワードが大好きなイメージです(ほかに突っ込めるところが無いので)

特に客先購買部とかになると技術について議論できるところが無いのと、数値として現れるのでこの辺りを論点にするのが好きです。

一応JISでは設備総合効率=時間稼働率×性能稼働率×良品率と定義されていますが、会社によって、工場によって計算方法が違う不思議な単語です。

ここを争点にしてもしょうがないので、客先が「稼働率」を求めてきたら「実際に生産した時間÷生産手配した時間」で報告しておくと高い数字が見えるのでお客様が喜びます。

基本は社内改善用の指標だと思っておけば良いかなと思います。

OEEは社内のデータの大事な部分が見られてしまう(値下げ交渉の材料にされる)ので、自主的な改善として使い、基本的に社外には出しません。

参考URL:

稼働率

稼働率は社外に出しても良いデータです。

稼働率とは、設備が生産に使われている時間と生産を手配している時間の日です。

もし稼働率が低く出ていれば、「工具交換待ち時間が長かった」とか、「材料待ちの時間が出てしまった」とか、「アラーム対応の人員が少なかった」とか当たり障りのない理由で逃げることができるので、稼働率を使ってバンバン報告するのがオススメ。

生産効率

生産効率は、「設計したときのTT(タクトタイム:サイクルタイム+機外作業時間)と実際のTTの比」で表されます。

生産効率が100%を超えるなら、設計したときのタクトタイムに余裕があったと判断できます。

CTさえ客先に知られなければ、生産効率は出せる数字です。

ただし稼働率と一緒に出すとOEEが計算できてしまうので、出すならどちらか一方です。

生産効率が低い場合の言い訳も「人の手配が足りず、機械をフルに使えなかった」みたいな言い訳で十分通ります。

不良パレート図

不良パレート図は、不良項目をパレート図にして確認できます。

どの項目が多くの不良割合を占めていて、何を改善すればいいのかを見ることができます。

すると優先的に対応すべき内容が一目瞭然なので、今後の改善に便利です。

不良品項目と当日の不良品数を入力していくと、自動で不良品パレート図として集計できます。

工程内不良と全数検査工程での不良を母数に入れて計算するのは難しいですが、ここでは主に全数検査での不良を見るのが良いと思います。

理由は2点、

①全数検査項目は、まだ改善の余地がある場所のため

②工程内不良は、別の管理図で管理しているはず

工程内管理をしている寸法項目は、既に工程能力が1.33やら1.67やらを持っているはず、本来不良品が発生しないはずなので、もしここで見つかった場合は工程が管理状態になっていなかったことを表します。

すると生産管理ではなく工程品質マターなので、おそらく別のグループが立ち上がっているはず。

重複を避けるためにここでは集計しないのが良いんじゃないかなと思いおます。

停止時間パレート図

OEEと不良率で報告することが無くなってきたら、停止時間のパレート図を作って稼働率改善をします。

ただし稼働率改善によって最終的にコスト低減の材料にされると厄介なので、社内改善用にデータ集めをしておくのが良いんじゃないかな、と思います。

これらの機能が詰まった生産管理ツール、データさえ毎日記録できていれば、集計期間を決めてボタンを押すだけで以上10種類のグラフを一気に作れます。

あとはPPTのテンプレートに貼り付けて報告資料にすればいいので、かなりの時間削減になります。

私も実際にこれを利用していて、週10時間くらいとられていたこの仕事を週2時間に減らしました(その2時間は、データの不整合修正を現場に指示して進捗確認していた)

数値入力が自工程簡潔できていれば、実質の作業時間はほぼゼロにできます。

<購入者様限定サービス>

いま私たち「ものづくり王国にっぽん」が販売中のツールを、購入者様向けにカスタマイズしてほしい

エクセル計算で出来そうなこんな事を、ツールにしてほしい

アウトプットに関わる重大なバグを見つけたので修正してほしい

などなど、「ものづくり王国にっぽん」から提供できるサービスについての相談をお受けいたします。(新規製作については別途見積もりいたします)

相談時に使用できる連絡先も同時に載せておくので、お気軽にどうぞ。

<注意事項>

Microsoft Excelのマクロ機能を利用しています。

機能はセルの追加、シートの追加には対応しておらず、毎日の記録表の部分のみ数値を転記していくという前提で設計しています。

もしセルの追加や内容の変更をしたくなった場合はご連絡ください。

無償対応が可能かどうか(有償であれば見積金額)と納期を回答いたします。

また、サービスの都合上、重大なバグ以外の理由での返金には対応しておりませんのでご注意ください。

(特にエクセルがマクロに対応してかどうかはご自身でご注意願います)

ここから先は

¥ 7,980

この記事が気に入ったらサポートをしてみませんか?