化学の観点から解説する現代めっき技術シリーズ 第七回「めっき液・めっき皮膜の評価・解析法―めっき皮膜の評価法第一回―」

1.はじめに

お久しぶりです、Hazaculaです。今回から、大体3回ぐらいですかね? かけてめっき液およびめっき皮膜の評価、解析手法について解説していきたいと思います。

めっきというのは、当たり前ですがなんらかの機能を付与することを目的に行われます。である以上、実際にめっきされた皮膜が所望の機能、性能を満たしているか評価する必要があります。では実際に、どのような評価法があるのでしょうか? 今回は、私Hazaculaが知っている限りのめっき皮膜の性能評価法についてお教えしたいと思います。

※注:Hazaculaは電子部品用めっき薬品を主にやってきたので(2年ほど一般めっきも触りましたが)、今回もメインは電子部品用めっきの評価法になります。

2.評価法概観

めっき皮膜の性能と一口に言っても、求められる性能は多岐に渡りますし、適用される製品によっても色々と変わってきます。とりあえず私が知っている限りの性能を以下に列挙しましょう。

膜厚

密着性

耐食性

接触抵抗

内部応力

硬度

摺動性

はんだ接合信頼性

ワイヤボンディング接合信頼性

ざっとこれぐらいです。もちろん、これ以外にもまだまだあるでしょう(Hazaculaは電子部品関連めっきをずっとやってきたので、一般めっきについてはトーシロです)。とはいえ、これらの中にはめっきの基本となる性能もあります(膜厚とか密着性とか、内部応力とか)。それらを中心にご紹介しましょう。とはいえ、全部をご紹介すると記事がとてつもなく長くなってしまうので、まずは第一回として膜厚、密着性、耐食性、内部応力、硬度について説明いたしましょう。

3.膜厚

必要な膜厚が付いているか、めっき速度(単位時間あたりどの程度めっきが成長するか)はいくらか? 膜厚均一性はどの程度か? などを評価するための手法として膜厚測定があります。おそらくほとんどのめっき関連メーカーは装置を有していると思います。膜厚測定法としては、電解法だとか蛍光X線法だとかレーザー顕微鏡などが使われます(正直やり方は色々あるので、細かい解説は割愛します)。細かい原理は置いておきますが、その中でもおそらく最も多用されているのが蛍光X線法でしょう。蛍光X線法では、めっき皮膜にX線を当てます。すると、X線を受けた金属は、それぞれの金属に特有の波長の特性X線を発します。さらに、特性X線の強度は膜厚に依存するため、強度から膜厚を推定することができます。

蛍光X線分析装置は色々とありますが、その中でも多くの会社ではステージ移動型のものを有しているでしょう。基板の膜厚測定などでは、多くの場合多点測定となるため、ステージ移動型の方が都合がいいですし、基板以外でもステージ移動できた方が測定が楽で早いです。

膜厚測定は重要です。めっき速度の測定、必要なめっき厚をつけるための条件出し、膜厚均一性の測定など、その用途は多岐に渡ります。合金めっきの場合、合金比率の測定にも用いられます。膜厚測定法は基本中の基本と言っていいでしょう。

4.密着性

めっき皮膜は、当たり前ですが密着よくついていないといけません。そのため、密着性の評価も重要です。「めっきが剥がれる」などという慣用句がありますが、そもそも剥がれるようなめっきは密着性が悪いダメなめっきなのです。めっきの技術開発は、密着性との闘いであったと言っても過言ではないほどです。

密着性の評価法にもいろいろありますが、その基本は「むりやりめっき皮膜を剥離するのにどれだけの力が必要か」で評価されることが多いです。やり方としては、大きく分けて4つあります。テープピール法、引張試験法、ヒートショック法、断面ヤスリ法です(これ以外にもあるかもしれませんが、筆者は存じ上げません)

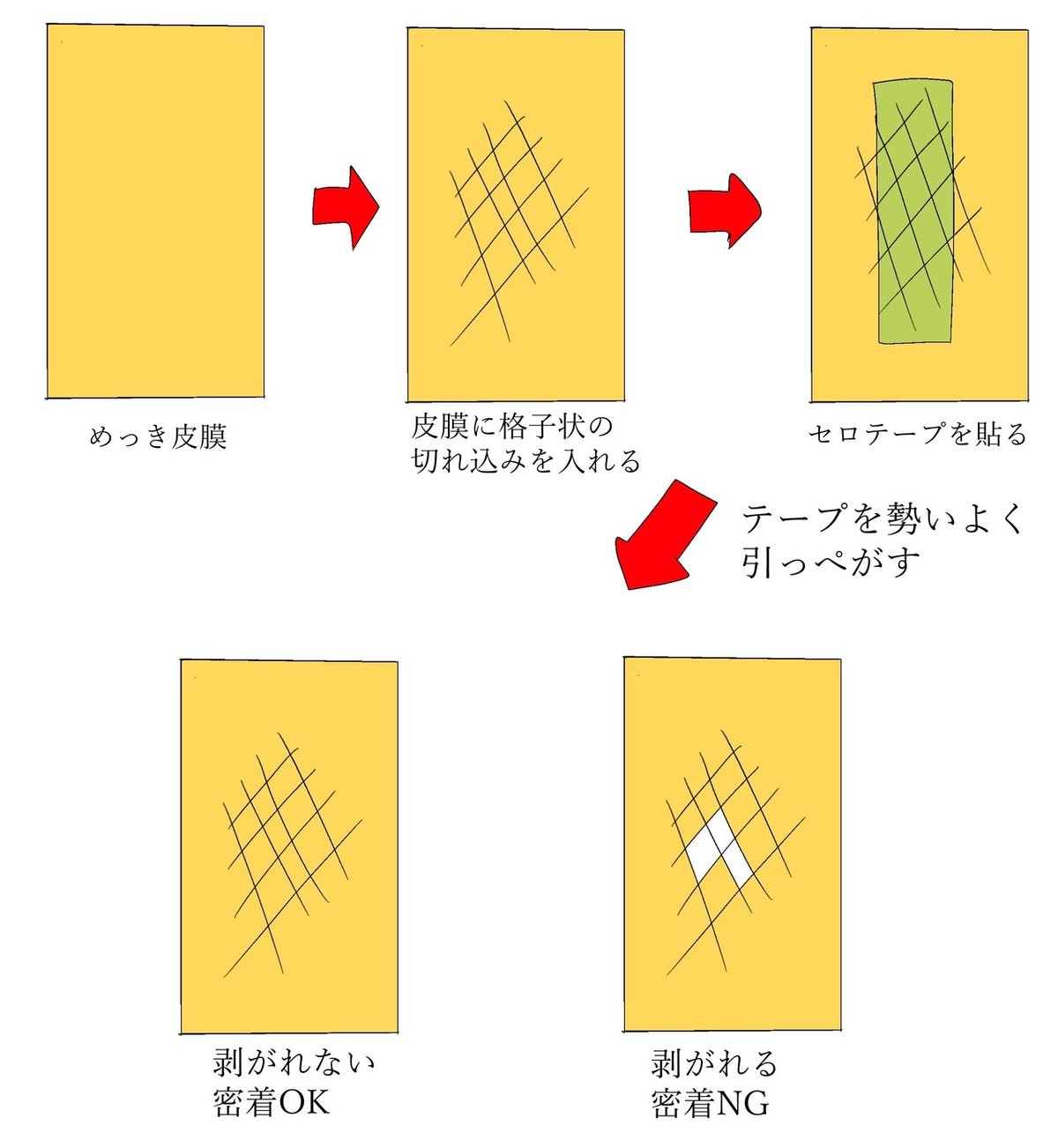

まずテープピール法ですが、これはめっき皮膜に格子状に切り目を入れ、その上にセロテープを貼って、ビリっと勢いよく引っぺがした時にテープとともにめっきが剥がれないか確認する方法です。主に金やパラジウムや銀などの薄付けする貴金属めっきで使われます。かなり大雑把な方法ですが、電子部品向けの貴金属めっきでは、これで剥離しなければOK程度の密着力でいいのです。電子部品の場合、剥がれないことも重要ですが、それ以上にワイヤボンディングや半田接合性の方がより重視されている、ような気がしますたぶん。まぁ、機械部品のように数mmの幅にkg単位の力がかかるってことはまずないので、電子部品の評価法としてはこれで必要にして十分なのです。

次に引張試験ですが、これは読んで字のごとく「皮膜を引っぺがす力を測定する」方法です。銅めっきやニッケルめっきなどの卑金属めっきで、且つ機械部品やプラスチック上めっきの密着評価でよく使われます。やり方は、10cm四方ぐらいの基板にめっきしてから、5mm~1cmぐらいの幅でまっすぐ切れ目を入れ、皮膜を引っぺがします。そして引っぺがすときの力を測定するのです。人力でも測れますが、機械で測る方がより正確でしょう。

ただこの方法には一つ欠点があります。引っぺがす銅やニッケルをある程度厚付けしなければならないのです。引張強度は幅1cmあたり、強いものですと20kgを超えることもあるので、薄いめっき皮膜では引っぺがす以前にちぎれてしまうからです。そのため、50~100μm程度の厚付けを行います。正直この厚付けがクソめんどいです(電流密度を上げても2~3時間はかかる)。それでも、密着性評価方法の中では一番定量的に評価できる方法です。

ヒートショック試験法と断面ヤスリ試験法は、以上2つの試験法に輪をかけて定性的な方法です。ヒートショック試験法は、大体200℃くらいにサンプルを加熱し、その後冷水にサンプルを入れて急冷し、膨れ等が発生しないか確認する方法です。密着性が悪いサンプルだと、膨れが発生します。ただ、金属の組み合わせによっては加熱によって相互拡散が発生し、密着性が逆に向上してしまうこともあります。この方法が使われるのは、プラスチック上めっきとかアルミニウム上めっきなどがメインで、比較的強度が取れにくいめっきで行われることが多いです。

断面ヤスリ試験は、サンプルを断面カットし、ヤスリがけをして皮膜が剥がれないか確認する方法です。こちらも比較的強度が取れにくいめっきでよく行われます。

いずれにしても、引張試験以外はほぼ定性的な試験となります(引張試験にしても、誤差がデカい)。機械部品等でなければ、基本はちょっとしたことで剥がれなければ大丈夫、と考えられています。

※ちなみにめっきを綺麗に剥がしたいとなったら、機械的に引っぺがすのではなく化学的に溶かすのが一番です

5.耐食性

耐蝕性もめっきにおいて重要です。機械部品のめっきでも、電子部品のめっきでも、めっきして耐食性が低下しましたではお話になりません。特に金めっきの場合、ピンホール等の欠陥を経由して下地との電位差腐食が発生しやすくなります。外気に直接触れるコネクタではこれが特に大問題となります。

そのため、めっき皮膜の耐食性がどの程度か評価する方法があります。方法としては、ガス試験と塩水噴霧試験の2つが代表的です。いずれも「腐食しやすい高温多湿環境下で腐食性物質を何らかの方法で対象に触れさせ、腐食を加速させる加速試験」の一種です。

ガス試験というのは、40℃,80%RH(相対湿度)のガス室内にサンプルを設置し、25ppmSO2とか、15ppmH2Sとか、最近はNO2ガスなんかも使われるようですが、このあたりの腐食性ガスを高温多湿環境でぶち込みます。大体24h~48hで取り出すと、耐食性が悪いサンプルでは点状腐食が発生しています。腐食痕の数や大きさで耐食性の良し悪しを判定する方法です。

塩水噴霧試験は、塩化ナトリウム50g/Lの塩水を35℃の槽内に噴霧して腐食を発生させます。塩水噴霧に似た試験としてCASS試験というのがありますが、これは塩水にさらに酢酸と硫酸銅を混ぜて、50℃というより高温で噴霧します。当たり前ですが、銅イオンと酢酸を含んでいて高温な分、CASS試験の方がより厳しい試験法です。

機械部品にはCASS試験か塩水噴霧試験、電子部品(特にコネクタ)には塩水噴霧試験とガス試験が多用されます。こちらもやはり、腐食痕の数や大きさで耐食性の良し悪しを判定します。これ以外にも人工汗試験だの硝酸ばっ気だのと色々ありますが、おそらくメジャーなのはガス試験と塩水噴霧試験とCASS試験の3つでしょう。硝酸ばっ気に関しては、筆者は腐食が激しすぎて上手く評価ができなかった経験しかありません。

6.内部応力

完全に応力ゼロというめっき皮膜は難しく、多少なりとも応力を有しているのがほとんどです。引張応力(自身が縮もうとする力)だとクラックが発生しやすく問題ですが、圧縮応力(自身が伸びようとする力)は比較的問題が少ないので、なるべく応力ゼロを目指すものの多少圧縮側に偏るような応力調整を目指します。

では応力の測定はどうするのか? これは、実際にめっきして測定する以外に方法がありません。めっきサンプルとしては、以下の図のようなΠ字型のテストストリップと呼ばれるサンプルを使います。

これは非常に軟らかい銅でできていて、片面にめっきレジストが貼られており、片面にのみめっきできるようになっています。これにめっきすると、応力によって“Π”の字が“人”字の様に左右に開くため、この開き具合から応力を求めます。

7.硬度

皮膜の硬さも重要な項目です。めっき皮膜の硬さに関しては、軟らかい方が良い場合もありますが(ワイヤボンディング用の金めっきとか)、機械部品やコネクタなどでは、硬い方が好まれます(その方が摩耗しにくい)。その評価はどのようにやればいいのでしょうか?

多くの場合は、ダイヤモンド製の圧子を一定強度一定時間で対象サンプルに押し込み、どれぐらい押し込まれたかで硬度を比較する“ビッカース硬度”という測定値が使われます。当たり前ですが、硬いほど圧子は押し込まれないので、

圧子がめっちゃめり込む⇒軟らかい

圧子がそれほどめり込まない⇒硬い

という感じになります。まぁ実際には、押し込み痕の縦横の長さを入力すればビッカース硬度を自動で計算してくれるし、押し込みも機械が自動でやってくれるので、人間はただひたすら測定ボタンを押すだけで済みます。

硬度測定で問題となるのは、むしろ皮膜の膜厚です。圧子は、皮膜の硬さにもよるものの数μmぐらいの深さは押し込まれます。そのため、被測定めっき層の厚さが薄いと、下地の影響が無視できなくなってしまいます。下地の影響を可能な限り減らすには、膜厚20μmぐらいはつけなければなりません。断面で測定しようと思ったら、100μmは必要でしょうか。ここでも測定用サンプルの厚膜化が必要になってきます。硬度測定で一番面倒なのは、この厚付け工程ぐらいでしょう。

次回は摺動性、はんだ接合信頼性、ワイヤボンディング接合信頼性等についてお話ししましょう。

それでは、Adios,amici!

Hazacula.

この記事が気に入ったらサポートをしてみませんか?