Prusa MK3S+のベッドを大きくする改造をした

Prusaクオリティででっかい造形物をプリントしたい…… しかし、Prusa XLを買うお金(約30万円)はない……

ということで、手元にあったPrusa MK3S+を改造して大きくすればよいのではないか?と24年のはじめに思い立ちました。

結果から言うと、大きくできました!オープンソース最高!!

もともとのPrusaMK3のベッドサイズはX250mm Y210mm Z210mmですが、それをX340mm Y304mm Z210mmに拡大することができました。以下、詳しい内容です。

やったこと

MK3のフレームをアルミフレームに置き換える「Bear Upgrade」をベースに大きいフレームのCADデータを作成

CADデータに基づいてフレームの部品を発注、組み立て

ビルドプレート部分を設計し、Meviyとカーボンラボで製作→組み立て

ファームウェアを書き換えて大きいビルドプレートに対応させる

テスト運転

Prusa MK3には、骨組みをアルミフレームで作り変えた「Bear Upgrade」という改造プロジェクトがあります。MK3の剛性UPとエクストルーダーの性能向上を目的に作られたものだそうですが、アルミフレームを使っているということは大きくできるのでは…?最近発売されたXLのスチールプレートを使えば、MK3のフレームを組み替えてXL同等のサイズのプリントができるようになるのでは…?という思いつきから拡大プロジェクトを始めました。

①Bear Upgradeをベースにフレームを大きくする

Bear UpgradeのwebサイトまたはGithubからCADデータをダウンロードし、FusionでXY軸方向のアルミフレームの長さを伸ばしていきます。ビルドプレートのサイズは、Prusa XLのスチールシートから逆算した大きさになっています。

Bear Upgradeにはフレームだけでなくエクストルーダーも独自設計のものがありますが、今回はフレーム拡大が目的なのでエクストルーダーには手を加えていません。また、Z軸方向を伸ばせばさらに大きいプリントが可能ですが、X軸の全ネジとリニアシャフトが流用できなくなるので今回はそのままの長さになっています。アルミフレームは断面が20×40mmのものを使用しています。忘れてはいけないのが3Dプリントパーツの準備。本家Prusaリスペクトで、オレンジの透明PETGで各パーツをプリントしました。本家PrusaMK3のプリントパーツを流用できるところもあれば、そうでないところもあるので注意。

②フレームの部品発注、組み立て

ミスミとamazonで部品を発注します。部品リストは以下の通り。

アルミフレーム黒 20×40 長さ500mm 2本

アルミフレーム黒 20×40 長さ491mm 2本(これはもっと長くてよかった。後述)

アルミフレーム黒 20×40 長さ359mm 2本

アルミフレーム黒 20×40 長さ420mm 1本

M5×10 六角穴付きボタンボルト たくさん

アルミフレーム用後入れナット たくさん

X軸延長用リニアシャフト黒 2本 8mm×500mm

Y軸延長用リニアシャフト黒 2本 8mm×491mm(これはもっと長くてよかった。後述)

XY軸用の長いタイミングベルト 2本

数があいまいですみません。CADデータを数えればわかる……と思うのですが、後入れナットとかはだいたい足りなくなるので、かなり多めに買うのがよいと思います。amazonのリンク先のコーナー金具には先入れナットがついてきますが、先入れナットのみだと組み換えが大変なので後入れナットを強くおすすめします。

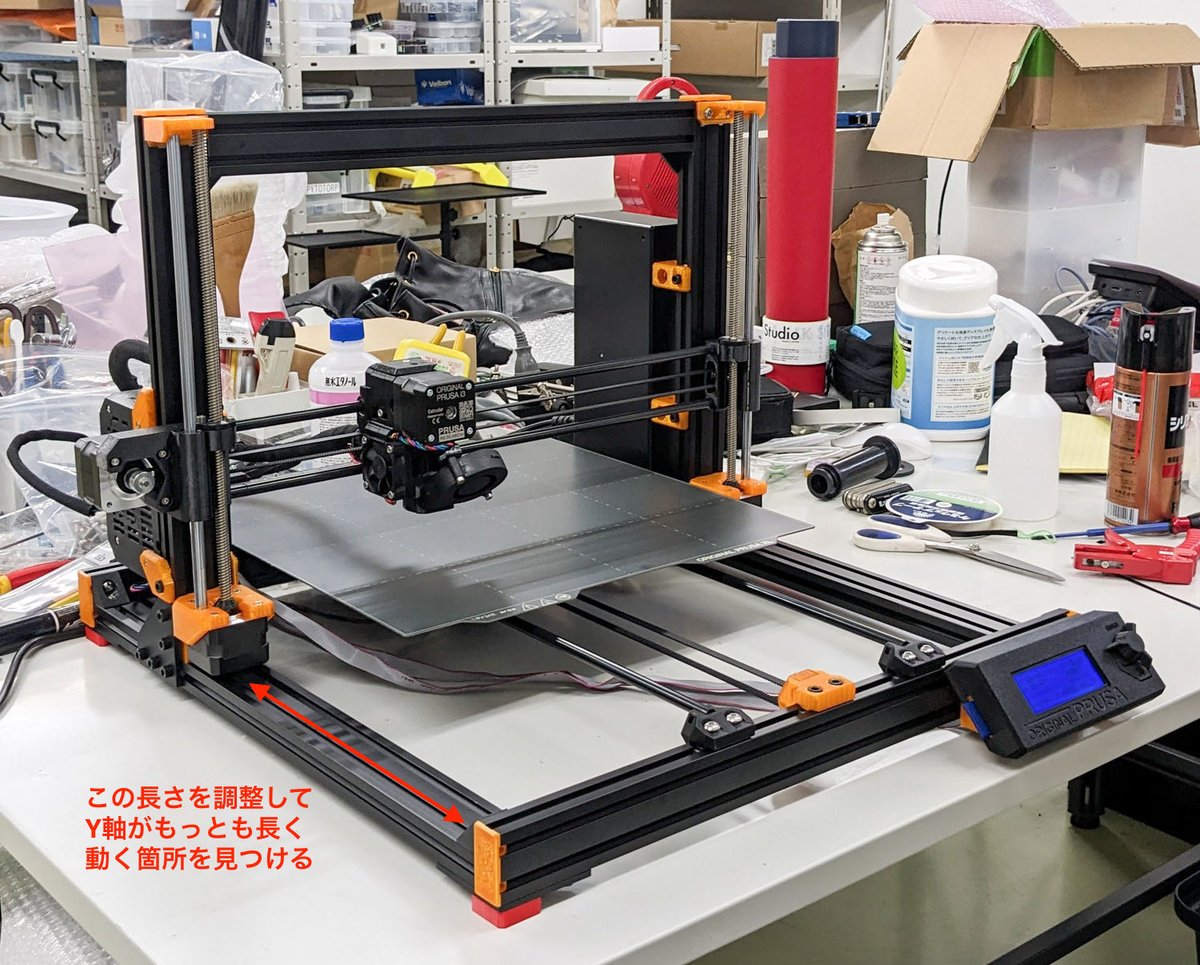

さて、組み立てです。まずアルミフレームを組んで、

3Dプリントパーツ、電源ボックス、X軸とY軸のシャフト、ディスプレイユニット、モータを取り付けます。(大変)

エクストルーダーを取り付けます。この段階でXLのスチールシートが届いたので乗せてみていますが、まだビルドプレートのオリジナル部品ができていないので、スチールシートは「乗ってるだけ」です。 地味なポイントですが、赤い脚のパーツは防振のためにTPUフィラメントで造形しています。

アルミフレームとリニアシャフトを黒にしたことでコストがかなり上がってしまっているのですが、組んだときの姿がカッコいいので満足です。PrusaMK3よりもフレームが大きくなった分、頭身が上がったようでスマートに見えますね。

3. ビルドプレートの設計と製作

スチールシートは公式のものを使っていますが、その下の部品は自作する必要があります。Y-キャリッジとヒートベッドです。

Y-キャリッジはベッド全体を支え動かすための部品で、リニアシャフトの上で前後に動きます。正確な動作が必要なので、この部品はMISUMIのMeviyで作ってもらいました。僕は鉄で作りましたが、重かった……アルミで良かったです。モデリング作業はFusionで行い、形状はMK3Sのものを踏襲しています。以下にダウンロードできるデータを置いておきますが、製品版ではタップ穴になっている箇所が通し穴になっていたりするので注意してください。(Meviyでタップ指定する場合は、こちらのページを参照してデータを修正する必要があります)

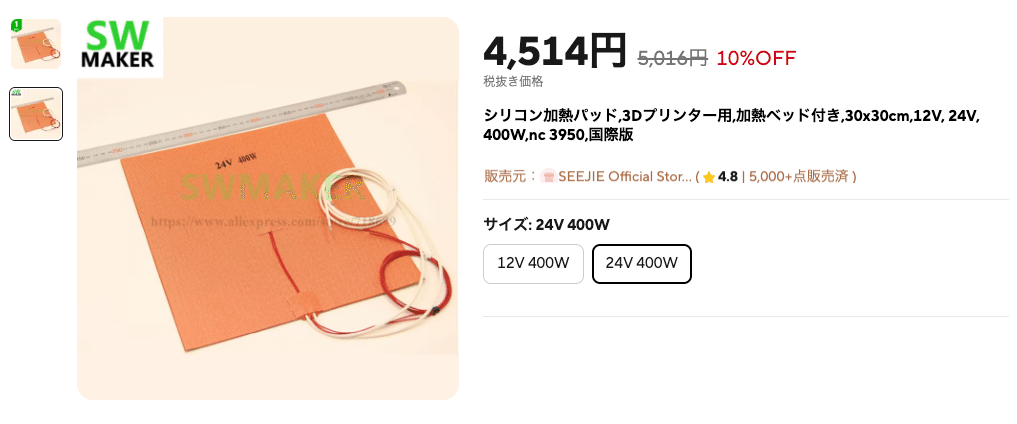

ヒートベッドはこんな感じで図面化し、カーボンラボでカーボン板を加工してもらいました。アルミ板に比べてだいぶ軽量です。ただY-キャリッジを軽いアルミで作っていれば、この板もアルミで良かったのではという気もします。自作板はただのカーボン板なので、なんらかのヒーターを取り付けてヒートベッド化する必要があります。Aliexpressでヒートベッド用のヒーターを探し、ちょうどよいサイズとワット数のものを見つけました。この商品の24Vの方です。

このシートは通電すると発熱し、サーミスタによって温度を測ることができます。Prusaのヒートベッドが接続されていた箇所にこのシートをつなぎ変えることで、無事加熱と温度管理ができました。ヒーターシートの裏に両面テープがついているので、自作したヒートベッドの裏側に貼って使えます。

Y-キャリッジとヒートベッドのデータを置いておくので、自作される方はご活用ください。(クレームは受けかねます)

4. ファームウェアの書き換え

ここが個人的な難所でした。なんせ僕のプログラミングレベルはArduinoのサンプルコードの変数を書き換えてモーターの動きを変える程度です。そこでChatGPT(課金版)に逐一画面キャプチャを送り、何をしたいか伝えるという方法でスタディ(?)を重ねました。

このような形で、延々ChatGPTと会話しながらファームウェアのどの部分をどのように書き換えれば良いかを探っていきました。

プロセスは長いので省きますが、純正より大きいベッドを使う際に最低限書き換える必要があるのは、「ビルドプレートのサイズ」と「メッシュベッドレベリング時の参照点」の2箇所だけです。詳しくはこちらのNotionページを参照してください。

5. テスト運転

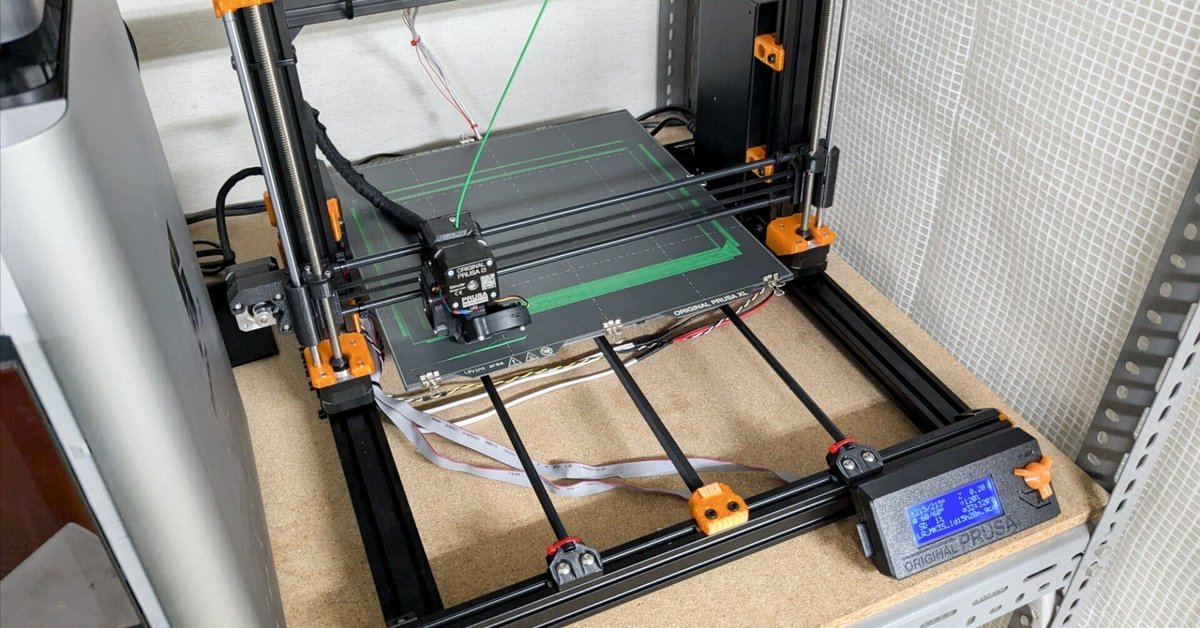

無事すべての要素が揃ったので、組み立ててテスト運転を行います。

このとき注意してほしいのが、Z軸のアルミフレーム固定位置です。上の画像にある通り、Z軸を支えるフレームの固定位置によってY軸の前後方向の可動域が決まります。 説明が難しいのですが、ビルドプレート全体を支えるスライドブッシュがフレームの前後と衝突することで可動域が決まるため、XLのスチールシート全体にプリントしたい場合は、Y軸方向のフレームとリニアシャフトはあと60mmほど長いものにしておくべきでした。

それから、X軸方向も調整が必要でした。Prusaは原点出しを各軸をコツコツぶつけることで行うので、X軸の終端にしたい場所に結束バンドを巻いてエクストルーダーをぶつからせることで、X軸の長さを仮想的に調整することができます。(自作している方には伝わるはず)

ヒートベッドも注意が必要です。↑で書いたヒートベッドはPrusa純正のマグネティックベッドにはなっていないので、両面テープやクリップで固定する必要があります。(不便なので、自作マグネティックベッドに改造しようと考えています)

上記の調整を行ったことで、セルフテストを通しプリントできる状態になりました!

動いた〜〜〜〜〜!!!

すべての工程において非常に手こずりましたが、なんとか動作するものに仕上げられました。特にメッシュベッドレベリングの参照点が広がらずに苦労したので、そこが解決したときは感無量でした。続いてテストプリント!

見事に失敗していたので、途中で止めました。ただ、クラッシュせずZ軸の上の方までプリントが続いていたので思ったよりも大分うまくいった、という印象です。底面の反りがかなり出ていたので、ケープを使う、ベッドの加熱温度を上げる、スチールプレートが熱で反らないようにマグネティックベッド仕様に改良する、などの対策を考えています。

まとめ

Prusaを大きくする改造、非常に手間がかかりましたが完成してよかった!チューンナップ次第では、現在市場にある低価格な大型プリンタよりも高品質なプリントができそう…かもしれないです。

コスパを求めるなら間違いなくPrusa XLを含む既製品を買ったほうが良いですが、工夫次第でもっと大きいサイズの改造もできそうなので、3Dプリンタに手を加えていろんな造形をしてみたい方にはおすすめです。