昭和の靴製造メーカー②:靴の作業工程「甲革製作〜バフ作業」編

「昭和の靴製造メーカー①:現場の構成」に続き、今回は靴作りの作業工程をご紹介します。

靴を作る最初の工程は、まず靴の形になる前の甲革(アッパーともいいます)の製作です。

当時は10足単位で、黄色い野菜カゴのようなものに「木型(きがた)」と一緒に積んでありました。

それらがずらりと貼り台の前に並んでいる中、1カゴずつ取り上げて糊を塗り、吊り込みという過程に進み、1カゴ終えればまた次のカゴへと作業を進めます。

木型は現在はプラスティック製ですが、昔はアルミ製でした。

アルミで作られた木型は当時の機械設備にとって熱の伝導率が良くて成型しやすく、溶かせば再製もできるので重宝されていました。しかし作業中に割れたり、古くなってきたアルミは滑りにくいため、型から靴を抜く際に大変な思いをしたそうです。

当時はL字になったフックが柱に付いており、そこに木型を引っ掛け、靴のかかとを両手で押さえ手前に引っ張り抜いていました。

次の工程は常備工さんになります。糊が塗られた甲革を木型にかぶせ、まずはつま先部分を木型に沿わすように吊り込んでいく作業です。

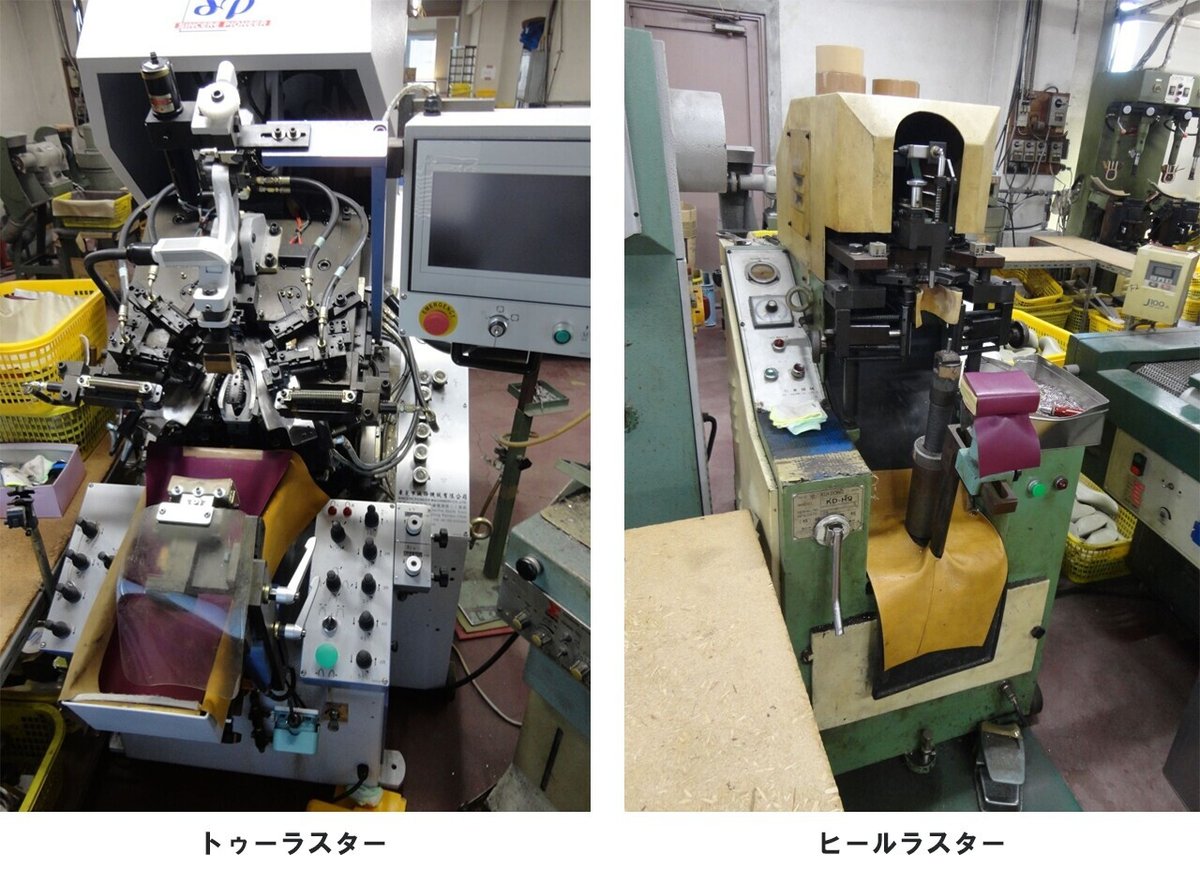

現在ではトゥーラスターという機械でつま先部の吊り込みを行い、続けて側面も吊り込み、踵(かかと)はヒールラスターという機械で成型していきます。

まだそれらの機械が無いころはヤットコ(ワニやカラスという呼び名もあります)と呼ばれる少し形の変わった工具を使っていました。これは鳥のくちばしのような形をしていて、顎には小さなハンマーがついており、その工具で革をつまみ、引っ張りながらシワが入らないようにつま先から踵まで木型の形に沿わせます。

靴を触ってみると分かりますが、大抵の靴はつま先と踵部分が固くなっています。靴の様に複雑な立体の形にする上で欠かせないのは芯材です。芯材を固める方法は、熱を加え柔らかくし、成型後に冷ます方法と、溶剤に浸し乾燥させて固める方法があります。

当時は溶剤に浸し乾燥させ固める方法で、ケミシートという材料を使いました。それをつま先や踵の形に切り取り、溶剤につけて濡れたままそれぞれの部位に貼り、柔らかく湿っている間に吊り込みます。

丸みを帯びた部位は難しくシワや角が出やすいので丁寧につまみ、引っ張りながら顎についたハンマーで鞣すように叩いていきます。

中には材料が固くて作業が困難なこともあり、特に女性の力では大変な苦労になりました。

そうして吊り込みが終えたものから今度は窯に移されます。

現在はゆっくりと熱を加え蒸しながら流れる「ヒートセッター」という機械を使います。木型に入った靴を、片足が入るぐらいの細さの4つのレーンに流し、さらに成型していきます。

当時の窯は、全ての工場が同じ窯を使っているわけではありませんが、1つの例を挙げますと、この窯の中にはアルミ製の木型を掛ける棒が10本程あります。曖昧ですが1本につき8足ぐらい掛け、何十足か溜まると100度前後で2~30分蒸し、それを順番に繰り返します。

アルミ製の木型は窯から取り出すときとても熱く、軍手をはめて取り出し、大きな扇風機で風を当てて冷まします。

現在は、窯から出てきた靴は冷却機というマイナス温度に設定された流れるレーンに運ばれ、さらに成型されます。

この窯での作業は冬場は温かくて良いのですが、夏場になると当時はエアコンの無い現場で、頭にタオルで鉢巻きを締め奮闘していました。

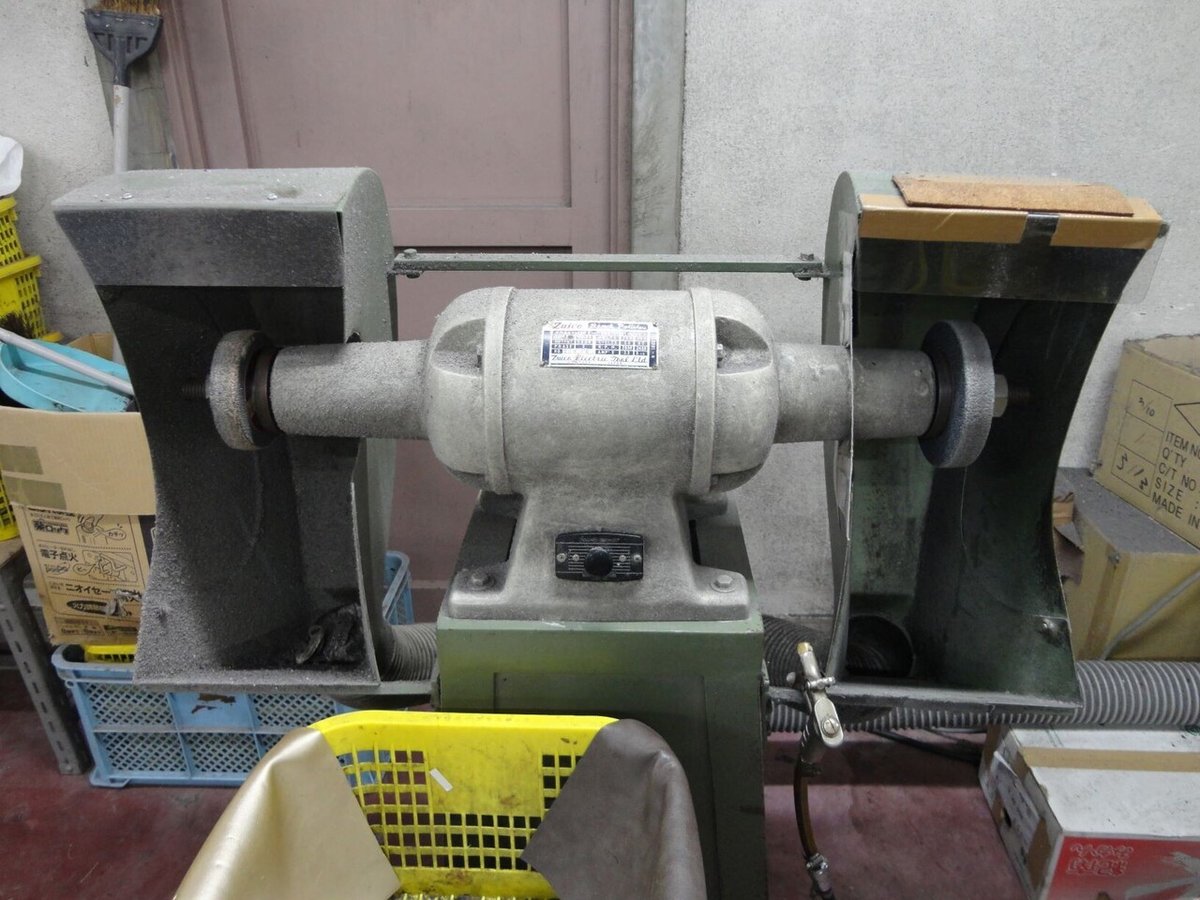

次の工程はバフという表皮を削る作業です。

大きなグラインダーを使い、吊り込みによって引っ張られた表皮を削り、平らにしていきます。靴底をしっかりと付けるための、重要な作業です。

グラインダーには研磨石やワイヤーブラシなどを取り付けることができ、扱う材料によりそれらを使い分けて削ります。

③に続く

この記事が気に入ったらサポートをしてみませんか?