🟦信越化学の「後工程」新技術

エキシマレーザ加工で実現!

🟦信越化学の「後工程」新技術

信越化学工業は、半導体パッケージ基板製造装置と新工法を開発しました。この装置は、エキシマレーザと呼ばれる特殊なレーザーを用いて、基板に直接配線を一括形成する革新的な技術を採用しています。従来の半導体パッケージ基板製造では、SAP法と呼ばれる露光装置を用いた基板に配線を形成する方法が主流でした。

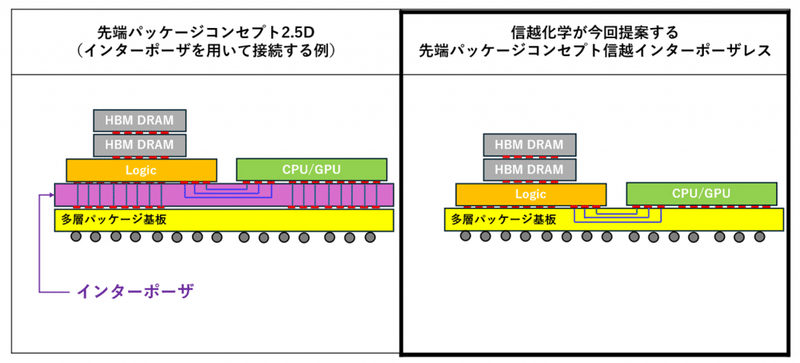

従来の工法では実現できなかった微細加工が可能で、インターポーザと呼ばれる中間基板が不要となり、工程短縮とコストダウンを実現します。

🟦レーザ加工を採用するメリット

エキシマレーザ加工を採用することで、従来のSAP法と比べて多くのメリットを実現することができます。 従来の露光装置を用いた方法と比較して、以下の点が特長となります。

露光プロセスの不要化

露光装置や感光材料などの費用が不要となり、製造コストを大幅に削減

露光プロセスで使用する化学薬品が不要になるため、環境負荷を低減

初期投資の半減

露光装置と比較して低価格で導入できる

微細加工の実現

波長の短いレーザーを使用することで、従来よりもはるかに微細な回路パターンを形成

従来のSAP法では難しかった、2μm以下の線幅の回路パターンを形成

インターポーザの不要化

インターポーザを使用する工程が不要になるため、製造工程が大幅に簡略化

インターポーザの費用が不要となり、製造コストを削減

インターポーザが不要になることで、パッケージ基板を小型化

大面積加工の実現

大面積のフォトマスクを用いることで、最大515mm x 510mm大面積の基板を一度に加工

高い加工精度

精度の高い回路パターンを形成可能

🟦まとめ

信越化学工業が開発したエキシマレーザ加工装置と新工法は、従来の半導体パッケージ基板製造方法に革新をもたらす技術です。この技術により、製造工程の簡略化、コスト削減、環境負荷低減、微細加工の実現、インターポーザの不要化、大面積加工の実現、高い加工精度など、様々なメリットを実現することが可能になります。

半導体後工程は、インタポーザーやサブストレートなど、技術開発が活発な分野ですね。

よろしければサポートお願いします! いただいたサポートは電子立国 日本を支える子どもたちのためにに使わせていただきます。