【ないから作る】 Triumph TRシリーズ (2024/5月号)

今月のお品書きです。

ボンネットを開閉したい!

さて、先月までにエンジン付きのシャーシ部分を作りましたが、エンジンをまで作っておいてボンネットが固定ではもったいない。そのためボンネットを開閉できるようにヒンジを作っていきます。

TR4もTR6もボンネットは前側がヒンジになっていて、前開きボンネットとなっています。ヒンジのアームはボンネット裏のサポート固定されていて、ヒンジの軸はインナーフェンダーの前端ギリギリのところにあります。

組み立てたところを内側から見るとこのようになります。

稼働する部品は、他の部品に比べて組み立て位置がちょっとズレた他だけで他の部品と干渉したり動作範囲が狭まったり色々と気難しいです。確実に設計通りに組み上がるようにダボホゾ構造を工夫をしています。

穴あけについては、ある程度の大きさの穴であれば3Dプリント時に穴ごとプリントしてしまうことが可能ですが、ここで必要な穴のサイズは虫ピン00番用の0.3mm穴で、正確な穴をプリントすることは難しいです。穴あけ位置に凹みだけをつけて印刷し、後でピンバイスで穴あけを行なっています。

実際にプリントして組み立てたものがこちら。

そして開きます!パカパカ〜

爪楊枝で仮のステー(笑)。エンジン見えて大満足。

トランクも開けたい!

さて、ボンネットが開閉できるようになったので、トランクも開閉できるようにしたいです。TR6のトランクヒンジはボンネットのように内側にアームのある構造なので比較的容易に作れますが、TR4のトランクは一筋縄ではいきません。

TR4は、クラシックカーにはたまにあるヒンジが外側にあるタイプです。そしてその部品は1/24の模型としてはかなり小さくなります。強度も欲しいところですが何しろ小さいので色々と調べたところ、市販のカーモデルのキットのドアやボンネットを開閉できるようにしている方の動画で、外ヒンジのドアを開閉できるように改造しておられました。

エッチングソーで溝を掘り、そこに0.3mmのアルミ版を差し込んでヒンジにする、という手法です。試作してみたのがこちら。

真ん中の溝にアルミ板を差し込んだ上で虫ピンを差し込むための穴を貫通させる、という設計です。

なんとか動作可能なヒンジができるのですが、工作過程が複雑で、穴が斜めになってしまい、左右のヒンジで軸が一直線にならなかったり、実際にボンネットにヒンジパーツを固定する段階で接着剤が回転軸にながれて動かないヒンジになってしまったり、安定的に組み立てられるものにはなりませんでした。

板を差し込む方式のまま色々とああでもないこうでもないを繰り返していましたが、目的は動作してそれなりに強度のある外ヒンジを作ることなので、板差し込み方式に固執するのをやめました。

市販モデルを改造するのにはアルミ板を差し込む方法は有効ですが、3Dプリントで、しかもヒンジ部品を別に作る場合は手間がかかりすぎます。ヒンジを別部品にする理由は塗装と研ぎ出しの手間のためなので、作り付けにするという手もないわけではありませんが。

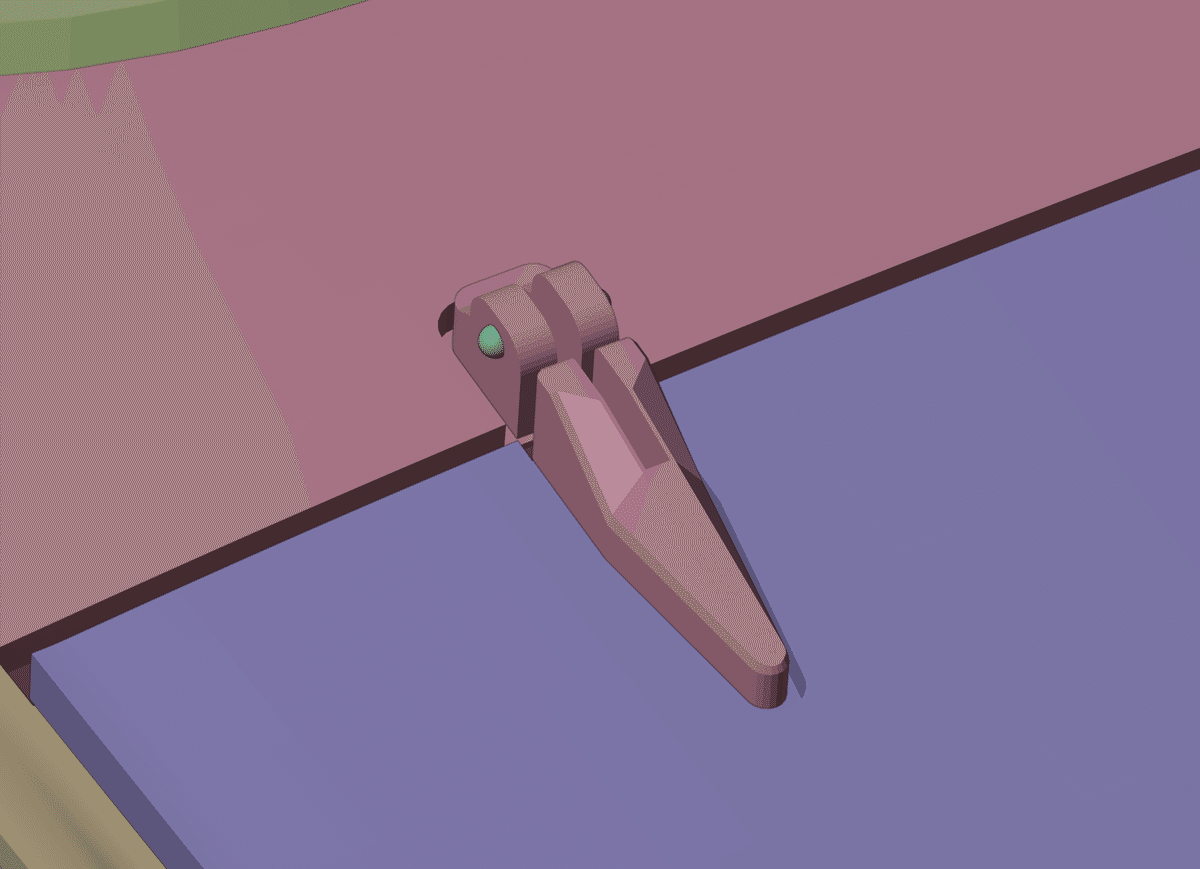

何度かのトライアンドエラーを経て、できたものがこちら。

最終的にできたものは、ボディ側/ボンネット側のパーツのそれぞれの片腕を組み合わせる方式です。厚み方向に3分割ではなく2分割になりますので、腕の厚みを最初のものより厚くでき、強度も少し上がります。金属板を使わなくても力がそれほどかからないボンネットでは問題なさそうです。

またこのヒンジ部品は3Dプリンターで印刷した時には底面を薄い板でつないであり、そのままの状態で穴あけをした後に切り離すことで2パーツを貫通する正確な穴が開けられるようにしてあります。

そして軸を通して2つのパーツを繋いだ状態でボンネットとボディに接着しても軸に接着剤が流れ込みにくくなったので、全体の組み立ても容易になりました。

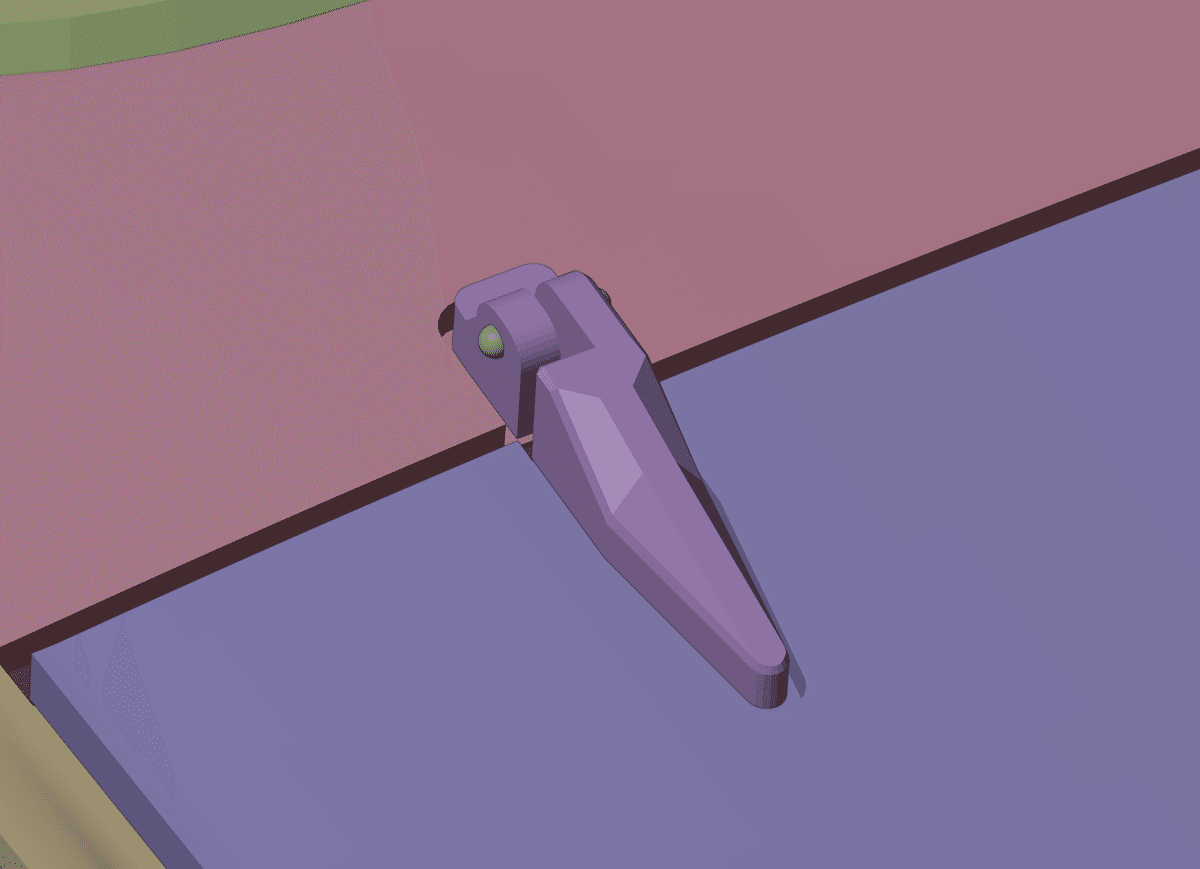

実際にプリントして組み立てたものがこちら。

開閉動作もスムーズにできています。強度的にも問題なさそうです。

実スケールに換算すると、実物の約1.5倍のサイズがあるのですが、それほど大きすぎるという感じは受けないのでこれはこれでいいでしょう。

それが当初考えていたものと違っていたとしても、何度やっても同じように作れる設計にするのは大事なことです。失敗は早くしろとは偉人の言葉。

そして失敗その1

先月までに塗装を進めていたTR6なのですが、やってしまいました…

もともとTR6のボディパネルはシャープなエッジがあるの気をつけていたのですが、研ぎ出しのやりすぎです。ここしばらく市販のキットの研ぎ出しで失敗していなかったので油断していたのかもしれません。

そんなわけでリカバリー作業が必要なのですが、この緑はあまり重ねると他のパーツと色味が変わってしまう可能性があり、どうしたものか悩みます。

そして失敗その2

こちらは塗装をしたTR6のフロアパネルなのですが、問題発生です。下面は黒サフで1回塗装しただけですが、上面をオレンジブラウンで塗装していたところ、上側に反ってしまいました。

レジンプリントの部品では、こういった薄い板状のものが時間が経つと変形してしまうとうのはよくあることなのですが、FDMプリントでは基本的にはそういった経時変化はほとんどありません。

色がいまいち決まらず、上面のみ何度もしつこく塗装をした結果、シンナー成分の影響で変形してしまったものと思います。シンナーが染み込んだ上面のみ収縮してしまったのでしょう。まあこのパーツちょっと薄くしすぎたと思っていましたし、設計を変更してもう少し厚くするとして、今後こういった薄い部品をエアブラシで塗装するときは、あまりウェットにせずに、かつしつこく塗装しないようにします。

塗装からの設計変更の手戻りはちょっと痛い…

気を取り直して

うまくいったこと、失敗したこと、いろいろあった5月でしたが、TR4はヒンジ類ができたことで一気にエンスー版の完成へ近づきました。この先が楽しみです。

ではまた。

この記事が気に入ったらサポートをしてみませんか?