HALT:「ものづくりのイノベーション」を支援する 開発期間短縮と未然防止を実現する考え方とツール

2015年4月時点の内容です

なぜ、HALT が注目されるのか

さまざまな業界で事故やリコールが発生しています。しかも行政や業界やメーカ各社が規定した試験に全て合格した製品で起きています。そして、これらを検証・再現するために膨大な時間と経費を費やし、日本メーカの新製品開発の遅れや利益消失の大きな要因になっています。

近年は、電気業界に限らず自動車業界でも海外メーカに市場を脅かされています。アメリカやヨーロッパだけでなく、韓国、中国、インドなどを含む海外メーカは HALTの活用で新製品を短期開発して市場を寡占し、HASAの活用でコスト低減や市場不良率の大幅改善で利益を得ています。

HALTとは

HALTは、Highly Accelerated Limit Tests の略語で2013 年6月に IEC-62506 に採択されました。工業製品に急峻な温度変化と6自由度ランダム振動を与え、通電稼働状態で機能試験を行い、製品に潜在する脆弱部を顕在化させる試験です。従来型の試験を合格を目指す入学試験に例えれば、HALTは、それ以前に受験する模擬試験に例えられ、その目的は弱点(実力)の把握です。

HASAは、Highly Accelerated Stress Auditの略語で、現時点では定着した和訳はなく、敢えて訳するなら「高加速ストレス審査」で出荷前抜取試験です。HASS (Highly Accelerated Stress Screening)が全数を試験対象とし多くの時間と費用を要するため時間短縮と製品への試験ストレスの低減およびコスト低減の観点から現在は HASAが主流です。

HALTの起源と変遷

1980 年代にHighly Accelerated Life Testとして、工業製品の設計マージンを広げるためのツールとしてアメリカで提唱されました。韓国メーカなどのコスト低減のための利用方法を考えると「工業製品の設計マージンを最適化するためのツール」と理解すべきです。アメリカ、ヨーロッパのメーカでの活用形態は次のように変遷しています。

• 1980 年代:市場不具合の再現試験として活用(受託試験による)

• 1990 年代:HALT 装置の商品化で自社に設置して設計品質向上に活用

• 2000 年代:仕入先、製造委託先に設置させ HASS/HASAを要求

ものづくりの形態の変遷とともにHALT/HASS/HASAも、不良再現試験→ DR(Design Review)ツール→ ODM(Original Design Manufacturing)/EMS(Electronics Manufacturing Service)の管理と、その活用範囲は広がっています。

HALT装置の主な仕様

• 温度範囲:-100 ℃ ~ +200 ℃

• 温度勾配: 70 ℃ / 分 以上

• 振 動: 6自由度ランダム 686 m/s²( 70 Grms)

Qualmark社製品群

HALTの試験手順

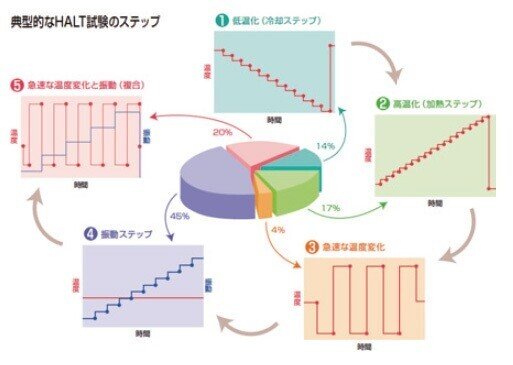

試験対象品に次のストレスをステップ的に与えながら通電稼働状態で機能試験を行います。

• 冷却ステップストレス ( Cold Step)

• 加熱ステップストレス ( Hot Step)

• 温度急変サイクル (Rapid Thermal Cycle)

• 振動ステップストレス( Vibration Step)

• 複合ステップストレス( Combined Step)

機能試験結果が正常と確認できたら、さらにストレスレベルを大きくして再び機能試験を行い、機能異常が顕在化するまで試験をステップ的に続行します。HALTは製品を物理的に破壊するまで行う試験と誤解されることがあります。接合部分などに物理的な破壊が生じることもありますが、HALTが意図する破壊は機能破壊であり物理的破壊ではありません。従来型の試験は、ストレスレベルや試験時間など想定した条件まで行い正常動作の確認で終了します。しかしHALT は、それらを想定せずに弱点が顕在化するまで行います。

この点が従来型試験と全く異なる方法です。

HALTの効果

製品の試作評価の初期工程で行うと非常に効果的です。一般的な効果を記します。

開発期間短縮:再試験(手戻り)工数の低減

DVT ( Design Verifi cation Test;設計評価試験)工程で一般的に長い時間を要する温度と振動での再試験回数を低減して開発期間を短縮します。

製品コストの低減

HALTに関する知見レベルを判断基準として取引先を選定し、その品質管理を行います。発注先変更時にも品質を維持したコスト低減が容易に行えます。

市場故障率の低減

開発・設計段階で潜在弱点を早期顕在化しCAPA(Corrective Action &Preventive Action;是正措置と予防措置)を施してから製造移管することにより、市場故障率を低減します。

海外でのHALT

海外の多くの大手メーカは「HALTは信頼性試験のファーストステップ」と位置付けて活用しています。

アメリカ・ヨーロッパでの HALT

1991 年にQualmark社が商品化したHALT装置の採用と同時に海外生産拠点や製造委託先にHASS/HASA装置として配備しています。航空・宇宙・防衛分野が先ず採用し、医療、自動車、IT産業、家電へと広がり、現在は、環境・エネルギー分野など多く分野に広がり続けています。近年はシーメンス社が洋上風力発電機の全ての主要部品に対しHALTを行っていることを発表しました。

アジアでの HALT(HALTとHASS/HASA のふたつの流れ)

1990 年代、アメリカやヨーロッパのメーカがタイ、マレーシア、シンガポールなどの生産拠点に HASS 用として配備し2000 年前半は台湾に多くの装置が設置されましたが、2000 年後半には、その多くがHASS用として中国大陸に移設されました。最近、注目すべきは韓国メーカの活用例です。2004 年、韓国メーカは特別仕様の大型 HALT装置(現在の Typhoon-8.0型)を設置しました。その目的は、部品グレーディング試験や他社の大型家電(大型液晶テレビ、冷蔵庫、洗濯機など)のベンチマーク試験など独自な発想に基づくユニークな試験への活用で現在に至っています。韓国製品の世界市場への躍進の速さは周知の通りです。

Typhoon-8.0 大型 HALT装置

中国にも100台以上設置されていますが、その主たる用途はHASA です。製造のみを行うメーカに HALTの用途はありません。しかし近年は、HALTでDRすることを強みとして日本メーカに売り込みをする中国メーカも現れています。中国系メーカはHASS/HASAをHALTと表現することが多いので要注意ですがHALTを正しく理解し「IEC-622506のHALTを行ってほしい」と日本メーカに要求してくる中国メーカが現れていることは日本メーカの脅威です。

HALTは自社製品の潜在弱点を顕在化させる試験であり機能試験は必須です。これらを社外に開示することは自社製品の弱点露呈方法を開示することになります。韓国、中国では政府系機関がHALT装置を設置して安価な費用で利用できます。日本の同様な機関には未だ HALT装置が設置されていません。「HALT試験は規格試験ではないので公的機関では設置できない」が、その主な理由のようです。ただし、日本でも福岡県糸島市の社会システム実証センター((公財)福岡県産業・科学技術振興財団)が2011 年3月にHALT 装置を設置し活用推進を開始しています。

日本でのHALT

2001 年 ~ 2004 年:

某大手総合商社がHALT装置を輸入販売し今も稼動中の装置が初稼働したのは2001 年です。当時の導入理由は次の2点で、HALTの本来の目的とは異なっていました。

①より過激な環境試験機として導入。機能試験を実施せず弱点を顕在化できず、利用目的が環境試験の延長上であり投資対効果を出せず不評でした。

②取引先(アメリカ、ヨーロッパ)からの指示。(余計な工程が増えて、やはり不評)信頼性試験や環境試験との目的の違いが不明確で混乱を招きました。

2005 年 ~ 現在:

当社が電機・電装品・FA・ITメーカなどにHALTの目的や活用方法を紹介し大手メーカが装置の導入を開始し、再生可能エネルギー用のパワーコンバータやHV、PHV、EV 用のパワーデバイスの評価に活用しています。しかし、導入の事実を発表しているメーカ数は1/4 程度であり、導入総数は韓国某社1社分の数に及びません。しかし、2012年3月に自動車メーカの導入により自動車業界でも HALTの活用は確実に進んでいます。

今後( 2015年 ~ ):

HALT/HASAの更なる活用

日本メーカには、「製品仕様を超えるストレスを加える HALT を行うと過剰品質になるのでは?」と懸念する技術者がいます。

しかし、HALTは機能レベルで稼働マージンを把握しながら試験を行うので、その心配はありません。日本メーカは製品レベルでの市場不良対策に注目し過ぎて品質問題(機能不全)の根本原因の解明に至らないことがあります。直接原因の特定に注力し、モグラ叩きの末に過剰品質に陥っていることもあります。つまり、日本製品は「適正な品質」を超えて「良すぎる品質」(良くても高価で売れない製品)になってしまい国際競争に負けてしまいます。HALTは適正なマージン把握に大変に有効です。「製品を構成する主幹機能部の強さ以上の強さを周辺機能部に求めない」という「韓国流HALT」を参考に一考することも必要ではないでしょうか。

今年以降は、航空・宇宙・防衛・交通系での活用が本格化します。その目的は、信頼性を損ねないコスト低減と開発期間の短縮です。

日本メーカの体質を強化する

HALT/HASAの活用で「ものづくりの体質、収益の体質を強化する」キーワードを記します。

【 市場の早期獲得 】

• 開発・設計段階で HALT を実施し開発期間を大幅短縮

【製造コストの低減】

• HALT/HASA で「真の現地調達」を実現

【 未然防止 】

• 製造部門で HASAを実施し不良品の市場流出を防止

【 自社技術の流失防止 】

• 技術指導型から技術審査型へ

【 短時間での競合分析 】

• HALTでベンチマーク試験

新興国のメーカと取引する場合は、従来型の技術指導を行う前に HALTの知見に基づく技術審査を行うことをお勧めします。アメリカやヨーロッパのメーカの製造委託先で、良いものづくり をするメーカは少なくありません。現にアメリカやヨーロッパのメーカは「真の現地調達」を行っています。いかに短時間で良いメーカを見付けだして活用するかが重要です。かれらのものづくりの基準は日本規格ではなく、アメリカやヨーロッパメーカに培われたHASS/HASAであることを理解すれば活用は容易です。

当社の HALT技術センターは Qualmark社の認定を受けた

ワールドワイドパートナーズの一員です。

所在地:神奈川県厚木市森の里

おわりに

日本のメーカは、規格試験、適合試験などの想定値クリアを目的とする合格すべき試験に偏重しすぎていないでしょうか?

自社製品のマージンを正しく把握し、壊れ方も把握することが重要であると認識した「ものづくり」が必要ではないでしょうか。

HALT/HASS/HASAを単なる試験装置と捉えずに「ものづくりのイノベーション」のための起爆剤と捉えてくださることを祈願して結びとします。

筆者紹介

株式会社東陽テクニカ HALT技術センター 川上 雅司

1977年入社。政府系研究機関および大手民間企業の研究開発部門向け計測システムの考案業務に従事。2008 年から現職。企業からの依頼による講演多数。品質工学会会員。