薄膜、微小領域の機械特性評価の取り組み

2016年4月時点の内容です

はじめに

近年、エレクトロニクス分野では半導体・パワーデバイス、情報蓄積メディア、MEMSの微小化に伴い、その構造も複雑化かつ微細化が進んでいます。それを構成する薄膜材料は数nm~数百nmオーダーとなっていますが、構造設計、不良解析、信頼性評価、品質管理のためには製膜状態あるいは微細構造状態(実装状態)での機械特性評価が必要とされています(※1)。

機械特性の評価方法には引張試験や硬さ試験などのさまざまな方法がありますが、例えば、古くから用いられているビッカース硬さ試験では試験荷重が高く、ミクロンオーダーの膜でも精度の高い評価は困難です。その中で、20年程前から極低荷重と微小変位の同時計測が可能なナノインデンテーション法が注目され、その計測精度の高さにより現在ではさまざまな薄膜、微小領域の評価に採用されています(※2)。また、硬さ、ヤング率の他にも薄膜や微小領域のクリープ特性評価、破壊靱性評価にも応用されており、汎用性の高い手法です(※3)(※4)。

当社でも、ナノインデンテーション法による評価のニーズに対応すべく15年程前より技術を導入し、これまでさまざまな評価に取り組んできました。本稿では、ナノインデンテーション法による硬さ、ヤング率測定の原理、特徴について説明し、最近の評価事例および応用例として極細線の硬さの解析事例と鉛フリーはんだ材のクリープ特性評価事例を紹介させていただきます。

ナノインデンテーション法による硬さ、ヤング率評価

1)基本原理

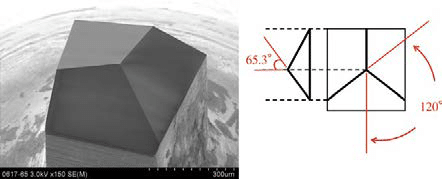

ナノインデンテーション法による材料の硬さは、図1に示すような三角錐(通常はBerkovich型)のダイヤモンド製圧子を試料の表面から押込み、その際に負荷される荷重Pを圧子と試料の接触投影面積

で除することにより求めます(※5)。

図1:Berkovich型圧子外観と形状

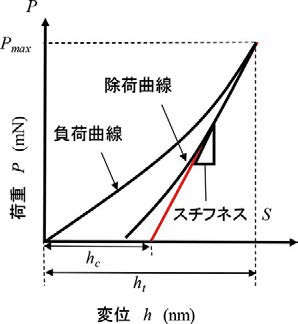

図2に材料の弾塑性変形の典型的な荷重‐変位曲線を示します。

接触深さ

は図2に示すように、除荷曲線の傾きS(スチフネス:圧子と試料の剛性パラメータ)の近似直線と横軸の交点に相当する変形量で定義します。

図2:ナノインデンテーション法による荷重‐変位曲線

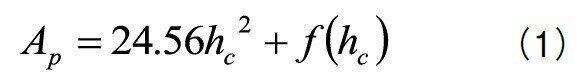

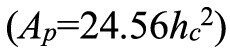

圧子と試料の接触投影面積

は、接触深さ

を用いて幾何学的に式(1)で与えられます。

ここで、

は先端の尖った理想的な圧子

と実際に用いられる圧子(先端の丸みを持つ圧子)の接触投影面積の差を補正する項です。

このように、押込みによる接触深さ

を計測することにより接触投影面積

を求めることができるため、ビッカース硬さ試験のように実際に圧痕径を計測する必要がないことから、微小な押込み深さ(微小な圧痕)でも硬さ、ヤング率を測定できます。

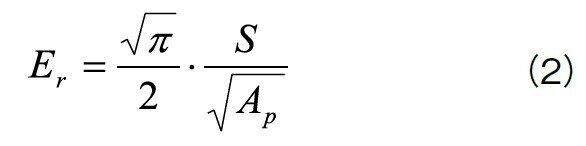

圧子と試料の合成モジュラス(複合的なヤング率)

は、図2の除荷曲線から決定されるSと式(2)のような関係が成立します。

また、試料のヤング率

は、式(2)で求めた

と圧子のヤング率

、圧子のポアソン比

、試料のポアソン比

を用いて式(3)で算出されます。

ダイヤモンド製圧子の

およびポアソン比

は既知の値であるため、試料のポアソン比

を入力することで、試料のヤング率

を求めることができます。なお、試料のポアソン比については不明であることが多いため、当社では通常一般的な工業材料のポアソン比(0.15~0.35)の平均値0.25を入力してヤング率を計算しています。仮に0.15~0.35を入力してヤング率を計算してもその差異は、測定誤差の範囲内(±5% 内)です。

2)連続剛性測定法(CSM)の原理と特徴

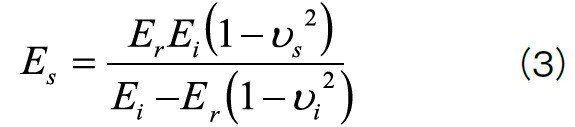

図3に薄膜(膜のヤング率74GPa、基板のヤング率165GPaと仮定)に押込み荷重(深さ)を変えた試験を模擬した圧子直下の応力シミュレーション結果を示します。薄膜材料や金属組織、粉体といった微小領域に押込みを行うと、押込みが深くなるにつれて圧子直下の応力場が主として深さ方向に拡がり、硬さ、ヤング率は基板や周囲の干渉を受けて評価されます。前項で述べた基本原理に基づく負荷除荷法では、ある押込み深さでの硬さ、ヤング率を測定するため、基板や周囲の干渉有無を判断することは困難です。

図3:圧子直下の応力シミュレーション結果

したがって、薄膜材料や金属組織、粉体自体の特性の解析にはどの程度の押込み深さから周囲の干渉を受けるのかを精確に把握することが重要ですが、この対策として、当社では連続剛性測定法(Continuous Stiffness Measurement)を採用しています。CSMは当社が所有するKeysight Technologies社製ナノインデンターの特徴であり、押込み深さと硬さ、ヤング率の連続的な関係を測定できる手法です(※5)(※6)。

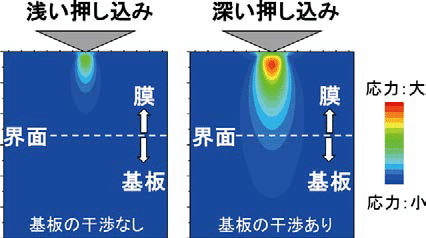

図4にSi基板上のNi薄膜(厚さ300nm)のCSMによる押込み深さと硬さ、ヤング率測定事例を示します。ここで、Ni薄膜を含む金属配線膜の機械特性は、例えばそれらで構成される半導体パッケージの信頼性評価ための基礎物性として利用されます。押込み深さ‐硬さプロファイルは押込み深さ65nmから基板の干渉を受けて増加しており、ヤング率プロファイルは押込み深さ20nmから低下しているのがわかります。これにより基板の干渉が極力小さい押込み深さ範囲を定義し、硬さ、ヤング率を解析できます。これは、当社所有の装置が極低荷重、極微小変位で計測可能であることに加え、CSMを採用することにより実現できる評価であり、薄膜、微小領域の精度の高い硬さ、ヤング率解析には有効な手法です。

図4:Ni薄膜のCSMによる硬さ、ヤング率測定結果

これまでの評価実績を含め、この手法による評価可能な厚さ下限および領域下限を検証した結果、薄膜は数百nmの厚さ、微小領域は1μmφ程度であれば評価可能です。

極細線(ボンディングワイヤー)の硬さ解析事例

極細線は、LSIデバイスのボンディングワイヤーをはじめ車載用配線のワイヤーハーネスに広く用いられています。その伸線の加工条件や製品としての信頼性評価のために機械物性を把握することが必要ですが、線径が主として数十μmであるため、例えば引張試験などでは試験準備の難度が高く、試験・解析にも多くの制約条件があります。

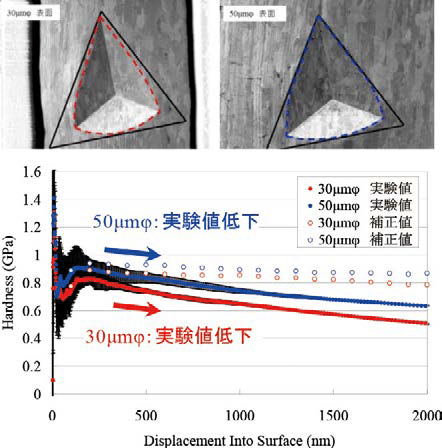

ナノインデンテーション法であれば、極細線の表面、あるいは断面から押込みを行うことで硬さ、ヤング率を測定でき、先述の引張試験よりも簡易的に機械特性を評価することができます。図5に純Auのボンディングワイヤー(50μmφ,30μmφ)の表面のCSMによる硬さ測定結果を示します。両ワイヤーともに押込み深さが深くなるにつれて軟らかくなっています。この要因として細線の固定に用いた接着剤の影響やそもそもの細線表面の硬さ分布が考えられましたが、我々が着目したのは同図に示している圧痕形状です。圧痕はおおよそ二等辺三角形(30μmφ:赤色破線、50μmφ:青色破線)になっており、測定原理上計測される圧痕径(黒色線)と乖離が見られます。これは、実際に塑性変形を起こした接触面積と原理上計測される接触面積には差異があり、細線そのものの硬さと評価される硬さに誤差が生じることを意味します。

これを検証するため、押込み深さと二つの接触面積の比率の関係を調査し、硬さプロットの補正を試みました。その結果、補正プロット(白抜き)のように押込み深さに伴う低下が軽減され、ほぼ一定となりました。このことから、細線の表面硬さを評価する上での不確かさは細線の曲率が支配的であり、より確かな評価のためには極力押込み深さの浅い領域での評価が必要ですが、CSMを採用することでより確かな評価が可能となります。

図5:ボンディングワイヤー表面の圧痕SEM観察写真と

CSMによる押込み深さと硬さの関係

鉛フリーはんだ材のクリープ特性評価事例

Sn-Pb系はんだの使用が制限されて以来、鉛フリーはんだがその代替材として広く用いられています。接合材としての信頼性を確保するために主にシミュレーションによる疲労寿命予測が行われていますが、シミュレーションに必要な基礎物性としてヤング率をはじめ特にクリープ特性値(応力指数、材料定数)が必要とされています。

一般的なクリープ試験は、試験に適合した数十mm~数百mmの引張試験片を作製して長い時間をかけて試験を行います。一方、微小なデバイスの接合材やICチップのバンプとして用いられるはんだ材は数十μm~数百μmと微細であり、一般的なクリープ試験は難しくなります。しかし、ナノインデンテーション法の荷重‐変位測定を応用することで実装状態(微小領域)あるいは製膜状態でのクリープ特性評価を提案でき、さらに短時間で試験を行うことが可能です。

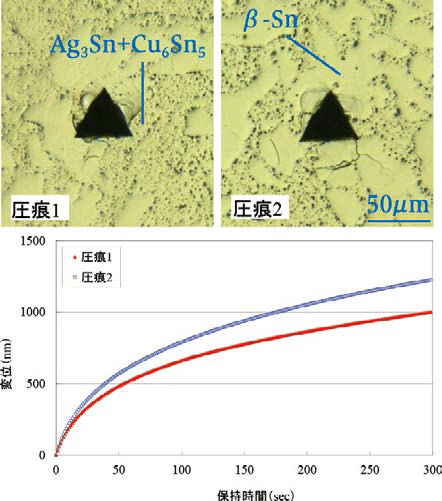

図6にSn-Ag-Cu系はんだ材における圧痕観察写真および荷重保持時間と変位量の関係を示します。圧痕径は50μm以下です。圧痕2はほぼβ-Sn相(Snリッチ)に押込まれており、圧痕1(ほぼ化合物相)に比べてクリープ変形が大きいことが確認できます。

図6:Sn-Ag-Cu系はんだ材の圧痕観察写真および各圧痕における

荷重保持時間と変位の関係

一般的なクリープ構成則は式(4)で表され、クリープ時の歪速度

と応力

を実験的に求めて両者の両対数プロットの傾きを応力指数nとします。

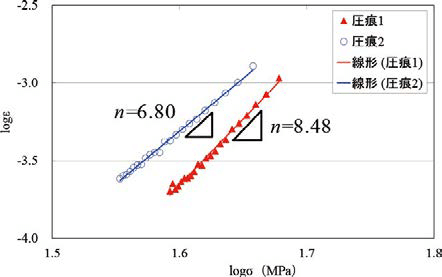

本評価では荷重保持時間と変位の関係から歪速度を解析し、硬さから応力を定義しました。図7に各圧痕における応力と歪速度の両対数プロットおよび応力指数nを示します。圧痕1のnは8.48と圧痕2(n=6.80)に比べて大きく、β-Sn相よりもクリープ変形しにくいことを定量的に見出すことができました。

図7:各圧痕の応力と歪速度の関係および応力指数

おわりに

本稿では、薄膜、微小領域の機械特性評価技術について紹介させていただきました。ナノインデンテーション法では、他のマクロスケールの試験では見極めることができないナノスケールの特性を評価できます。そのため、当社では評価する材質、材料組織、構造などから最適な測定、解析条件を検討し、サイズ効果の見極めを含めより確かなデータを提供させていただいています。また、クリープ特性評価をはじめ、ナノインデンテーション法を応用したさまざまな機械特性評価への取り組みと研鑽に努め、多くの方々に提供していきたいと考えております。

参考文献

※1) 中上昭光、川上信之:ナノインデンテーション法による薄膜の機械的特性評価、R&D神戸製鋼技報、52 No.2(Sep. 2002)

※2) 江尻芳則、他:半導体パッケージ基板用無電解Ni/Pd/Auめっき技術(第1報)、エレクトロニクス実装学会誌、Vol.15 No.1( 2012),82-95

※3) 宮本輝、小川武史、大澤直:圧子圧入法による鉛フリーはんだの力学特性の予測、 材料、Vol51、No.4、pp.445-450、Apr. 2002

※4) Sam Zhang, Deen Sun, Yongqing Fu, Hejun Du :Toughness measurement of thin films : a critical review, Surface & Coatings Technology, 198(2005) 74-84

※5) W.C. Oliver and G.M. Pharr : An improved for determining hardness and elastic modulus using load and displacement sensing indentation experiments, J. Mater. Res., Vol. 7, No.6, (1992)1564-1583.

※6) 加藤隆明、大谷茂生、村上俊夫、大村孝仁:ナノインデンテーション法による微小領域および薄膜の機械特性評価技術、金属、Vol.78( 2008) No.9、885-892

筆者紹介

株式会社 コベルコ科研

技術本部 材料ソリューション事業部

エレクトロニクス技術部

加藤 隆明

2001年入社以来、ナノインデンテーションをはじめ、密着性評価などの薄膜、微小領域の機械特性評価の業務に従事。受託案件対応の他、評価技術の高度化に取り組んでいる。専門は金属材料工学。