部品配置のポイント

「部品配置の手順」の続編です。

部品配置は基板の品質をおもいっきり左右します。

適当に配置→無理な配線→実装後にデバッグの嵐、は避けたいところ。

このページでは一発完全動作を目標にポイントを紹介します。

(1)その基板の使われ方を知る

基板は単体では機能しません。

何かしらの入出力があって、基板内で信号を処理することが目的です。

考慮するべき点として以下が挙げられます。

・環境(振動、熱、EMCなど)

・電気回路(電流値、電圧値、過渡特性、タイミング規定など)

使われ方を知り、考慮するべき点の優先順位を考えます。

もし上の絵のようにロボットへ組み込むのなら振動対策は必須でしょう。

基板設計としては重い部品を片面に配置する、あるいは挿入実装部品を使うなどです。固定金具や接着剤を使うためのスペースを基板上に設ける方法もありますね。

またこれがモーターを動かす基板となると、大きな電流値をリニアに変化させることが求められます。基板上では太い配線幅になると想像できます。

大電流=熱対策も重要ですね。

太い配線を引き回すのは邪魔ですし、電圧降下の問題もあります。

なのでモータードライバーとコネクターは近接配置する必要があります。

発熱源となる部品同士は、離すかまとめて空冷するかです。

ファンを使用するのであればエアフローを考慮します。

コネクターは背が高いのでエアフローの妨げになります。

したがって×の方向ではダメで、○の方向からが良いとなります。

……基本的にはエアフローを基板設計の都合で変えられないため、位置関係に注意して部品を配置します。

さらに部品に着目すると、モータドライバーには裏側に放熱板を持っているものがあります。

この放熱板が当たる箇所にGNDビアを打ち、基板や外へ熱を逃がします。

この部品を実装する基板のウラには、違う部品が実装できない(しづらい)といったこともわかります。

モーターに着目しましたが、センサーならS/N比、オーディオなら熱雑音を考慮した配置が必要になります。

ほかにもUSB3.0を実装するなら5Gbpsのシリアルバス、DDR4-3200なら3200MT/sのパラレルバスを配線するスペースを確保します。

ただ確保するだけでなく、信号品質を守ることが周波数に比例して重要になってきます。

(2)配置面を使い分ける

できれば部品は片面にのみ配置したいものです。

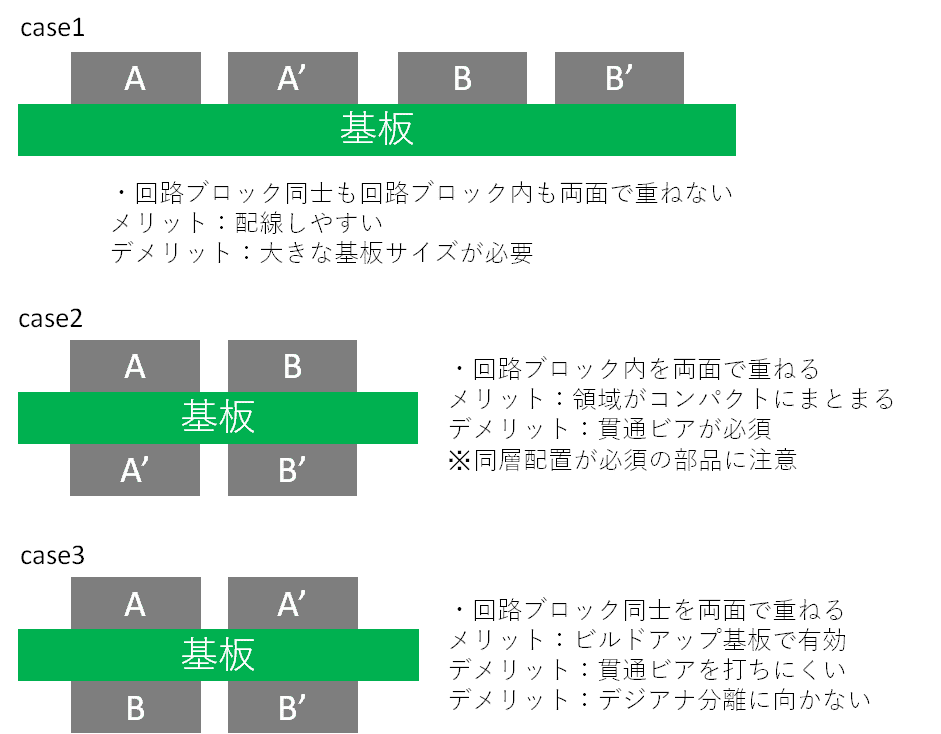

回路ブロックの分離が容易、ビアを打ちやすい、部品実装費の低コスト化が図れるといったメリットがあります。基板サイズが大きくなるという製品設計にとって無視できないデメリットがありますが(case1)。

そこで両面配置基板の登場です。

全層貫通基板の場合、つまりおおよその場合はcase2で考えます。

同一回路ブロック内の部品をオモテとウラに振り分けて配置します。

ループ回路などのビアによって特性が悪くなるものは、構成する部品を同層で配置するようにします。

case3は非貫通のビアを使うビルドアップ基板に有効です。

たとえば1-2-1ビルドアップ基板は下図の構成の4層基板です。

1、2層はオモテ、3、4層はウラの回路ブロックに使います。

ただ電源やGNDは回路ブロック間で共有することになるため、デジタル回路とアナログ回路の分離には向きません。

case3はあまりしないよね?と思われた方もいるのでは。

ところがオモテとウラで領域の不一致が起きるとcase3になる箇所が自然とできてきます。

部品配置の終盤になると、とにかく空きスペースに部品を配置したくなります。が、のちの配線で苦労することになりかねない。

少なくとも貫通ビアを打ちにくいデメリットはあるので、ビアを打たないで済む箇所をオーバーラップさせるといった工夫が必要です。

まとめ

単機能を実装するということはあまり無く、複数の機能を1枚の基板にまとめるのが設計の面白難しいところです。

いきなりデータシートを見ずに、どこで何を目的にする基板なのか、どの機能を優先的に実現したいのか――あれもこれもで破綻したら設計とは言わない――視野を広げて部品配置を進めることが設計品質の向上につながります。

この記事が気に入ったらサポートをしてみませんか?