リアクトル・トランスを小型化したいならコア形状は薄型化が良い!

電気回路のDC/DCコンバータなどに使われる磁性部品のリアクトル(コイル)を小型化したい場合、どのような方針で設計しますか?

リアクトルの小型化でよく挙げられるのが、高周波スイッチング化だと思います。リアクトル電流のリプル率は変えずに、回路のスイッチング周波数を上げれば、インダクタンスの設計値が下がります。インダクタンスの設計値が下がるならば、リアクトル巻線の巻数を減らせるので小型化できそうです。

では、リアクトル設計で、どのようなコア形状を選びますか?

せっかく高周波化してインダクタンスの設計値を小さくしても、コア形状の選定がよくなければ、あまり小型化できない場合があります。

そこで本記事では、コア形状の選定がよくなければ、あまり小型化できないという問題に着目し、小型化するためにはどのようなコア形状を選定するべきなのか解説していきます。

また、本記事では電磁気学や、コイル/トランス設計の専門書を読み解いて得られる内容、コア材メーカーのデータシートから得られる情報のポイントをピックアップして記載します。有益な情報が多数あると思うので、ぜひ、最後まで読んで頂けたら嬉しいです。

前置き

本記事は、数十W~数百W程度のスイッチング電源に使われるようなフェライトコアを例に、主にTDK社のフェライトコア特性グラフを織り交ぜながら説明していきます。

磁気回路の理論式は、どのコア材料、形状にも共通しているので、他のコア材を検討されている場合も参考になると思います。

結論

結論から言うと「薄型化」です。

薄型化 ≒ コアの高さを下げるということです。

以降で、詳細を解説していきます。

小型化の問題点

コア形状を小さくする問題点は何でしょうか?

それは「温度上昇」です。

小型化すると、コアの表面積が減ります。

表面積が減ると、放熱面積が減少します。

なので、熱が逃げにくくなります。

つまり、小型化することで、リアクトルの損失によって生じる熱が、コア表面から放熱されにくくなり、コアの温度上昇を招きます。

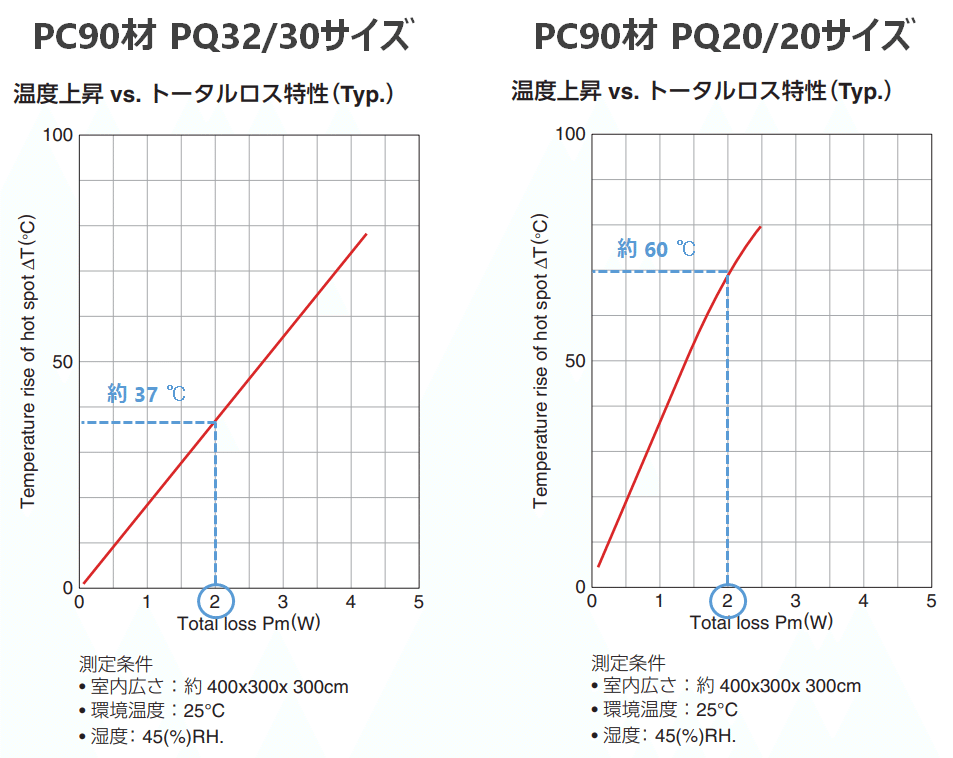

この事を、TDK社のPC90材で、2つのコア形状を用いて比較してみます。下図はデータシートから抜粋した温度上昇 vs トータルロスのグラフです。左が PQ32/30 サイズ、右が PQ20/20 サイズです。

仮に、どちらの形状も 2W の損失とします。

その場合、温度上昇はPQ32/30が約37℃、PQ20/20が約60℃となります。比較すると、温度が+62%も上昇することが分かります。

よって、コアが小さいほど、温度が上昇します。

もし、コアの温度が過剰に上昇した場合、透磁率が低下して磁性材のコアが磁気特性を失ってしまい、機器の破損を招く恐れもあります。また、飽和磁束密度は温度上昇とともに低下するので、磁気飽和に陥るリスクも高まります。以下に参考資料を添付しておきます。磁性部品としての性能が失われるので注意しましょう。

【参考資料】

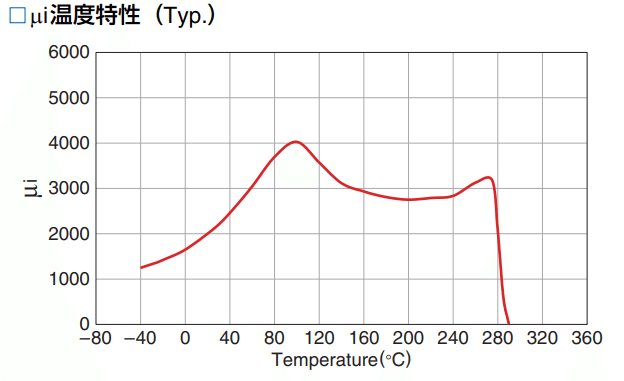

下図はTDK社フェライトコアPC90材の初透磁率 μi の温度特性です。280℃付近から透磁率が急激に低下しています。

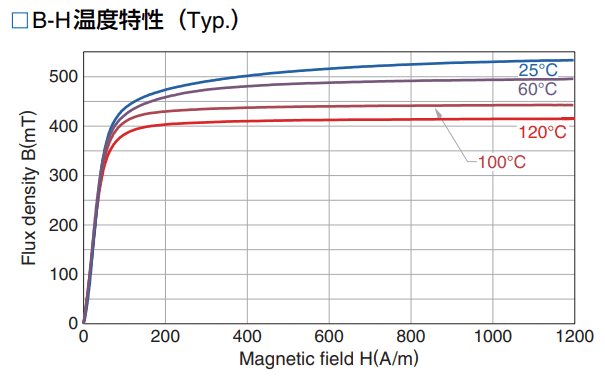

下図はTDK社フェライトコアPC90材の B-H 温度特性です。温度が上昇するにつれ、飽和磁束密度が低下しています。

引用

https://product.tdk.com/info/ja/catalog/datasheets/ferrite_mn-zn_material_characteristics_ja.pdf

リアクトル損失

小型化の問題点は「温度上昇」だと示しました。

では、温度上昇を抑えるにはどうするべきか?

放熱器や強制空冷という手段もありますが、根本的な解決策ではありません。それらは、実際にモノを作ったあとで温度が入らなかった場合に、やむを得ず行う手段です。

設計段階においては、発熱の要因である、リアクトルの損失を減らすことを検討する必要があります。

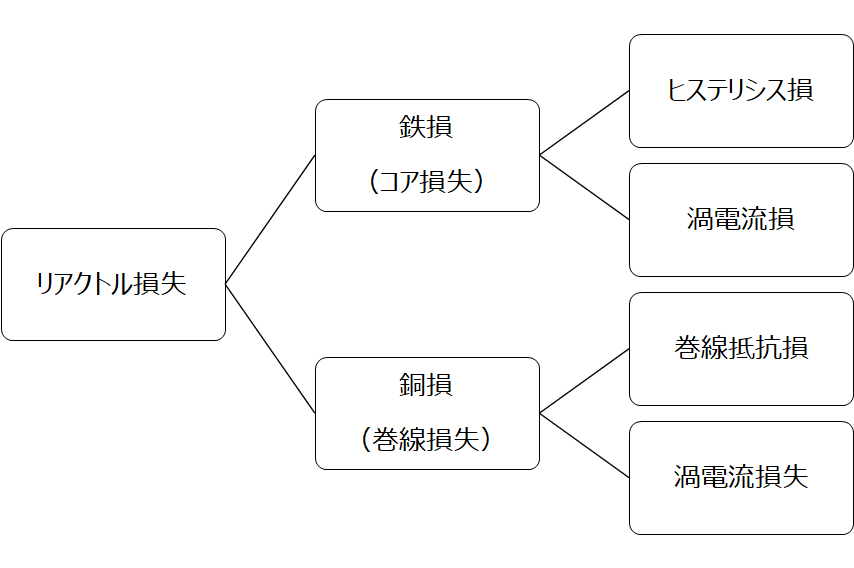

では、リアクトルの損失とは何でしょうか?

その内約が次の図になります。

これだけでは、何をすべきか分からないと思います。

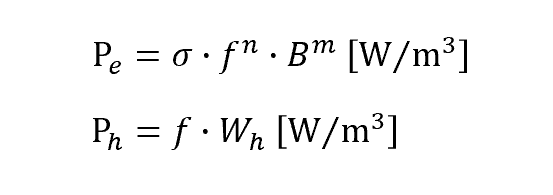

そこで、損失の数式を示します。

損失の数式から、コア形状に関する要素が分かれば、コア形状を設計する際の方針が見えてきます。今回、コア形状に着目しているので、鉄損の数式を次に示します。

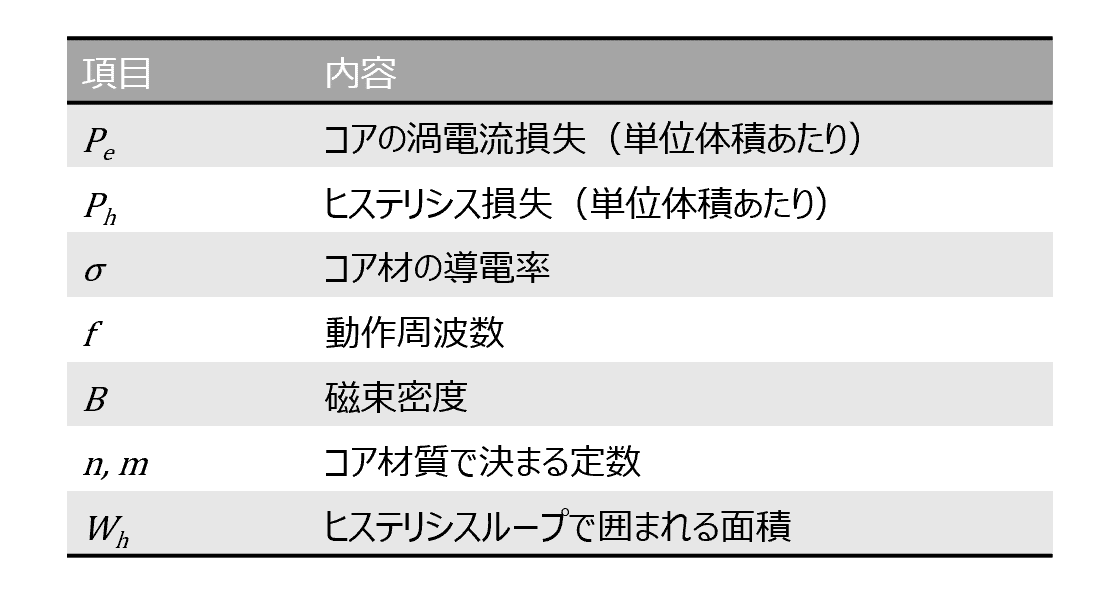

各要素の意味を下表に示します。

コア形状に起因する鉄損の要素

小型化の問題点は「温度上昇」だと示しました。

そして、温度上昇を抑えるため、損失を減らすことを示し、損失の内訳と、鉄損の数式を示しました。

次は、コア形状に起因する鉄損の要素を導きます。

鉄損のうち、コア形状が関連する箇所を下表に赤字で示します。

ポイントは以下の2つです。

① 磁束密度

② コア体積

次項でこれらを掘り下げていきます。

【補足】

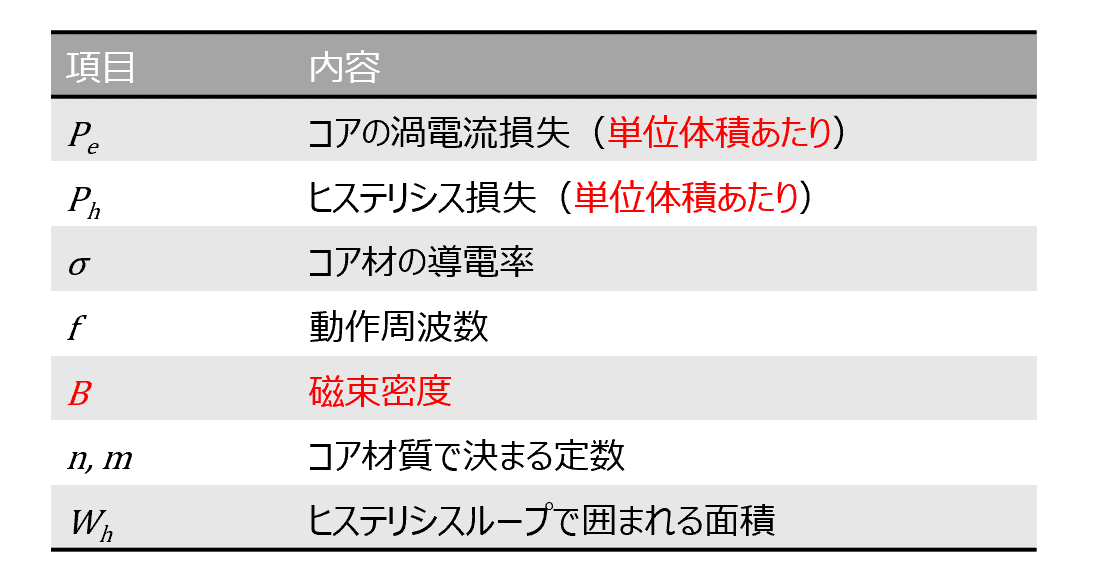

コアの渦電流損の数式より、動作周波数は n 乗で効いてきます。つまり、小型化するために動作周波数を2倍にしたら、渦電流損失は2倍ではなく、2^n で効いてきます。n はコア材質によって異なりますが、フェライトコアであればおおよそ n≒2 です。よって、動作周波数を2倍にしたら、4倍になります。なので、その分、コア材の導電率や磁束密度で損失を下げてあげないと、小型化は困難となります。

下図はTDK社のフェライトコアPC90のコアロス特性です。渦電流損失の数式の n,m はこのコアロスグラフから、周波数が異なる2点、磁束密度が異なる2点の数値を連立方程式で解くことにより導出できます。

引用

https://product.tdk.com/info/ja/catalog/datasheets/ferrite_mn-zn_material_characteristics_ja.pdf

磁束密度と鉄損の関係

コア形状に起因する鉄損の要素の1つとして、「磁束密度」を挙げました。まず、磁束密度は何かというところから解説し、どのようなコア形状を選定すべきか示します。

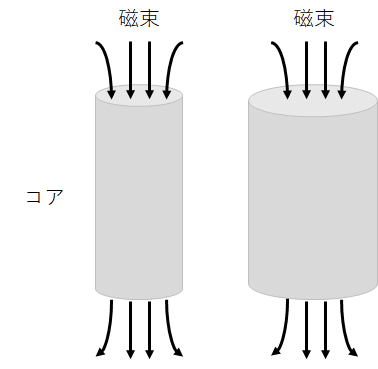

初めに、磁束密度とは、下図のようにコアの断面を通り抜ける磁束の密度を意味します。磁束が等しい場合、コアの断面積が小さいほど、磁束密度は大きくなり、コアの断面積が大きいほど、磁束密度は小さくなります。

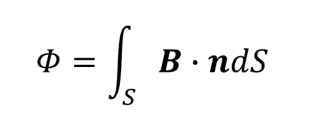

磁気回路において、磁束 Φ は次式となります。

断面積が S です。

上式からも、コアの断面積 S が小さくなると、磁束密度 B が大きくなることが分かります。

それでは、本題に戻ります。

今回の目的はコア形状の小型化です。

小型化の問題である温度上昇を抑えるために、鉄損を小さくする必要があります。そのためには、鉄損の数式から、磁束密度を下げる必要があると示しました。前述した内容から、磁束密度を下げるには、コア形状の断面積を大きくする必要があることが分かりました。

そう、磁束密度を下げるには、断面積を大きくします。

つまり、磁束密度の観点では、小型化できません。

このことを理解せずに無理やり小さいコアを選定して、リアクトルを設計してしまうと、磁束密度が増加して損失が増加し、かつ、小型化で少なくなったコア表面で放熱できず、コアの過剰な温度上昇を引き起こします。

リアクトルの小型化において、コアの断面積を確保することは非常に重要です。なので、断面積は小さくしないようにコア形状を選定する必要があります。

しかし、これでは小型化できません。

そこで次に着目するポイントが「コア体積」です。

ここから先は

¥ 100

何かお役に立てたら、サポートしていただけると嬉しいです!モチベーションを高めて、アウトプットしていきます!