チャレンジングスピリットについて

はじめまして!サツドラホールディングス株式会社 経営企画チームITソリューション担当の中村朋広(なかむらともひろ)と申します。

プロフィール

◇中村 朋広(ナカムラ トモヒロ)

経営管理グループ経営企画チームITソリューション担当

出身地:余市町

経歴:2012年入社、物流部―人事部―経営企画

趣味:読書(年間100冊位(マンガ除く))映画・ドラマ・アニメ(Netflix)、旅行(南の島が好き)上の写真は美ら海水族館です。

現在私はRPA(robotic process automation)という、私たちがPCに向かい行っている事務作業で定型作業のマウス操作やキーボード入力などの操作手順を記録し、それを超高速で正確に実行させるソフトウェアロボットを開発する業務を行っています。

当社には、新技術の検証を実行する、SaaS(クラウドサービスとして提供されるソフトウェア)の有効性が認められた場合、積極的に導入を進められる雰囲気があり、RPAもその一環として導入されました。しかし、これが「メーカーのサポートなし」という条件のもとでの進行となり、手探りで真っ暗なトンネルを、頭を岩にぶつけ、足元の穴に気づかず転んで怪我をするなど、困難な道を歩むこととなりました。

私が思う「チャレンジングスピリット」とは

私が「チャレンジングスピリット」で連想するのはHonda(㈱本田技研)です。車やオートバイを製造している会社で、みなさんのなかにも乗っている方大勢いるのではないでしょうか?当然私もホンダの車に乗ってますし、バイクも乗っていました。

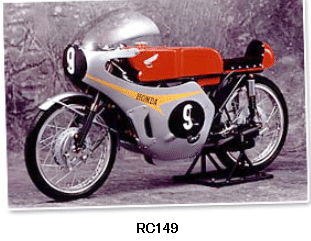

1965年に本田は世界GPで125㏄クラスにRC149といレーサーを投入します。アイドリングが12000回転という信じられない高回転。走行時のMAXパワーは20000~22000回転という圧倒的高性能。

当時台頭し始めた2ストロークマシンに対抗するには4気筒16バルブ化(1シリンダーあたり31㏄:ヤクルトより小さい)した技術者のチャレンジングスピリットにたまげます。

下の写真はエンジン内部でガソリンを圧縮するピストンというパーツで、みなさんの車にも必ずあります。但し、通常はまん丸の形状をしていますが、これは楕円の形状です。これはNR500という70'sのレーシングマシン用に開発されたのですが、丸形のピストンではガソリンを吸い込むバルブと排気するバルブが各2つの4バルブしか配置できません。より多くの燃料を吸い込みパワーアップするためにこの楕円ピストンは8バルブ配置可能なのです。ここにもチャレンジングスピリットを感じます。1000㏄当たり約250馬力を絞りだしました。

つまり、私の思うチャレンジングスピリットとは、

・こうすれば、もっと改善できるのでは、今ないなら自分でやってみよう

・最初の道を切り開くのは大変だが、道を作れば後から来る人が歩きやすくなる、

といばらの道でも開拓するフロンティアスピリットをもった人ですね。

例えば、大樹町で、民間でロケット開発、打ち上げを行っているインターステラ社(私、池井戸潤のファンなので下町ロケットのようで、ワクワクしますね。)。

アップルを作ったスティーブ・ジョブス。彼がいなければMac,アイフォン、アイパッド、音楽のダウンロード配信もありませんでした、世界を変えた1人ですね。

誰でも、慣れた仕事を繰り返していれば、楽できるのですが、あえて、一度立ち止まり、方向を変えることで、更によくなるのであれば、方向を変える勇気を持てるかどうか、一歩踏み出す決断ができるかですね。

RPAに至るまでの道のりと、今後

私はサツドラに勤務する前食品の卸(ベンダー)に勤務していました。最初に配属された部署が全国的にも導入されたばかりの「チルド冷食部」。今となっては当たり前ですが、30年前に、前日12時に発注受けて、翌日の朝7時に保冷車で納品する当時としては超タイトなリードタイムでした。この時代EOS(electornic ordering system)が稼動始めたばかりで、中小企業は電話・FAXによるオーダーを手入力という時代です。最大手の量販店も回線経由ではなく、磁気テープによるデータ変換でしたので、12時にオートバイでMT(マスターテープ)を取りに行き、会社のデッキにセットして変換していました。これをHBA経由の回線処理に改善し、他企業のEOS化も進めました。

(※受注業務やった人はわかると思いますが、EOS化は天と地位作業に変化あります。)

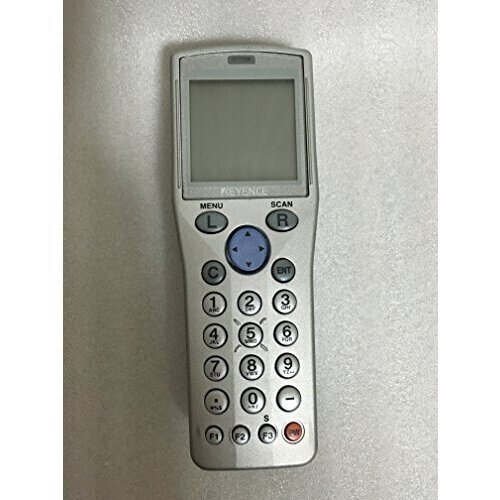

上記写真はレトロな感じしますが、30年前はこんな機材で最先端でした!

グロサリー(加工食品)や酒の部署に移った後、「原料・外食事業部」に異動となりました。「原料・外食事業部」は行ってビックリ、EOS稼働率0%、全て手入力だったのです。

そこでも、コツコツと居酒屋チェーン本部、全国的ビール園の企業とASPの受発注システムを導入し、回転寿司のチェーンはExcelの固定箇所に入力してもらい疑似EOS化し、EOSの稼働率を60%近くまで高めました。

HT(ハンディーターミナル)なんて夢の機器でした。

インターネットが普及してきたのでASPで注文とる仕組みを構築しました。

この様に、定型作業をしながらの改善作業というのが、知らず知らずの身に付き、

① 問題点の発見

② 改善するための手法と、その実施

を繰り返してきました。

この時期、約6000アイテムの賞味期限の短いチルド品の在庫管理を一人で行っていたので、マンパワーに限界を感じ、個人でPCを購入して仕事に利用していました。マックはクラリスワークスというソフト、Windowsはまだ3.1の時代のOfficeでしたが、フロッピーディスクでインストールしました。(50枚位あった・・・・信じられない)

その間いろいろと他にもあるのですが、長くなるのでサツドラ入社後の話をします。

物流部から人事部に移った私は、勤怠管理、人事ソフトへの登録作業、給与明細作成作業、源泉徴収票発行作業、契約書(年2回)配布・回収・格納作業、年末調整、通勤費処理等の作業をしていました。この部署に来て、卸時代に「原料・外食事業部」に異動した時と同じ感覚になりました。そう、圧倒的に「紙」による手作業が多いのです。

そこでまず、OBCというソフトの給与明細をメールで送信する仕組みを活用しました。しかし、約1000名、紙の人が残り、手作業自体は減ったがなくなりませんでした。

次に、SmartHRという仕組みだと給与明細・源泉徴収・入社情報・年末調整は電子化できそうだ、雇用契約も法律が変わり電子承諾でOKという流れでしたので、私と当時責任者だったKさん以外全員導入反対というスタンスでしたが、私が60日間無料トライアルを行い、「これは有用だ!」と自ら導入を先導しました。(必ず人時改善なるとの確信があった)

SmartHRで電子化されたデータを取得できたので、その有効活用を考えていた時、またもKさんが「何やらRPAなる自動化ツールがあるそうなんだよなー」と情報を仕入れてきたので、無理やり説明会に紛れ込んで、また「これは有用だ!」となったわけです。

我々の仕事でルーティン業務って、非常に多いのです。それを自動化できれば作業効率はあがるはず。メーカーサポートなしの困難を乗り越え、現在30台位ロボット作成し、そのうち10台位はタスク(タイマー)で毎日のように自動で作業をしています。

今後は他部署への展開を進めたいと考えています。ロボットに単純業務を任せて、人間はより創造的な企画やイベントを考える。そのような環境にしたいと考えています。

心の火が、燃え移るよう、絶やさぬ努力

何事も先陣切って開拓する事は、わからない事が多い分、多くの困難や不安が待ち受けています。特にDXと言われる分野は

① システムで効率を上げて、生産性をアップする

② 新たなデジタル技術を活用して、新たなビジネスモデルを創出・柔軟に改変する

という事ですので、未知の分野に手探りで臨むわけですので、モチベーションの維持が大変です。何度も投げ出したくなる事ありました。

最近出版された「THE DX」(日本経済新聞出版)に早稲田大学の入山教授のコメントが「DXを進めたくても、失敗すればマイナスの評価がつくとなれば、みな取り組みません、例えばコニカミノルタは従来の評価制度に、C(チャレンジ)という新しい項目を追加して、成功か失敗かは問わないので新しいことにチャレンジするよう促しています。」とあります。

大企業では目標に対するOKR(Objectives Key Results)という評価制度を導入しています。この仕組みいいですね。モチベーションあがります。

サツドラ社内で自部署でRPAを試してみたい、どんなものか説明を聞きたいという人がいればお声かけいただければ、すぐにご説明に上がります。お気軽にどうぞ。

社外のRPA担当者の方とも情報交換、意見交換できればうれしいです。

一度身に着けた技術力は強い味方になります。

それでは、また次回、よろしくお願いします。