i3 megaにtitan aeroを取り付ける

1.はじめに

i3 megaにtitan aeroというダイレクト式のエクストルーダーを取り付ける事にしました。ダイレクト式にすると、造形品質が上がるとの事ですが自分がこの方式に切り替えたのは少し異なる理由があります。

i3 megaを通してボーデン式を使い続けていたのですが、フィラメントの準備を非常に手間と感じていました。エクストルーダーからホットエンドまでのチューブにフィラメントを送り出し続ける一連の動作が、です。以前手動送りノブを取り付ける事で改善はされたのですが、Prusa i3 mk3sと平行して使っている以上、その煩雑さはどうしても残ってしまいます。

同時に、ボーデン式故のトラブルにも見舞われました。恐らくホットエンドのコレットの不具合だとは思うのですが、印刷中にボーデンチューブが外れるという問題がしばしば発生していました。

そういった事情から、ならばいっそダイレクト化してしまおうと考え、titan aeroを取り付ける事にしたのです。

2.titan aero取り付けに必要な物

今回は以下の部品を使用しました。

・titan aero(aliexpressのクローン)

・i3 mega用のtitan aeroマウント

・パーツ冷却ファン

・X軸ベルトマウント

・ワンタッチコネクタ

3.取り付け作業

大まかな作業の流れは以下になります。

3-1.ホットエンド周りの部品の取り外し

3-2.titan aero組付け

3-3.エクストルーダーキャリブレーション

titan aero組付けにはaero自体の組み立てと配線作業が少しあります。続いてその内容です。

3-1.ホットエンド周りの部品の取り外し

まずはホットエンド周りの部品を外し、ベースのプレートのみの状態にします。ここで流用するのはタイミングベルトと各ネジです。ホットエンド周りのカバーは使いません。

X軸のタイミングベルトはインシュロックで固定されています。ベルトは切ってしまうと後ほど取り付ける時に長さが足りなくなる恐れがある為、インシュロックのみを切るようにします。

続いてエクストルーダーも外します。モーターとコネクタの接続部はホットエンドで固定されて外れなくなっていた為、カッターナイフで削りながら外しました。ただ、後の配線作業を考えるとコネクタごと切ってしまっても良かったかもしれません。

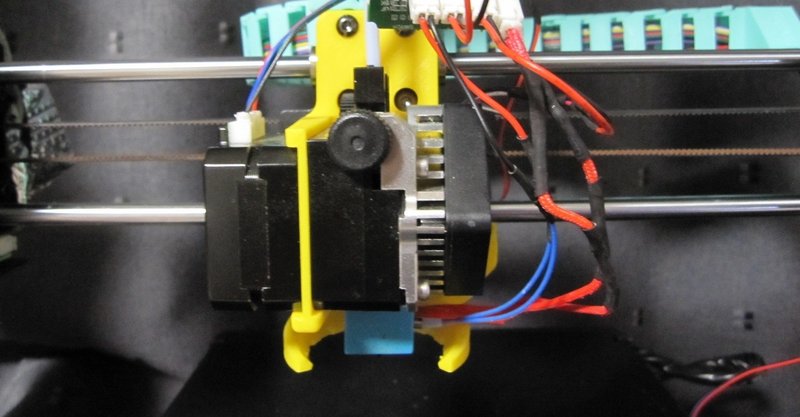

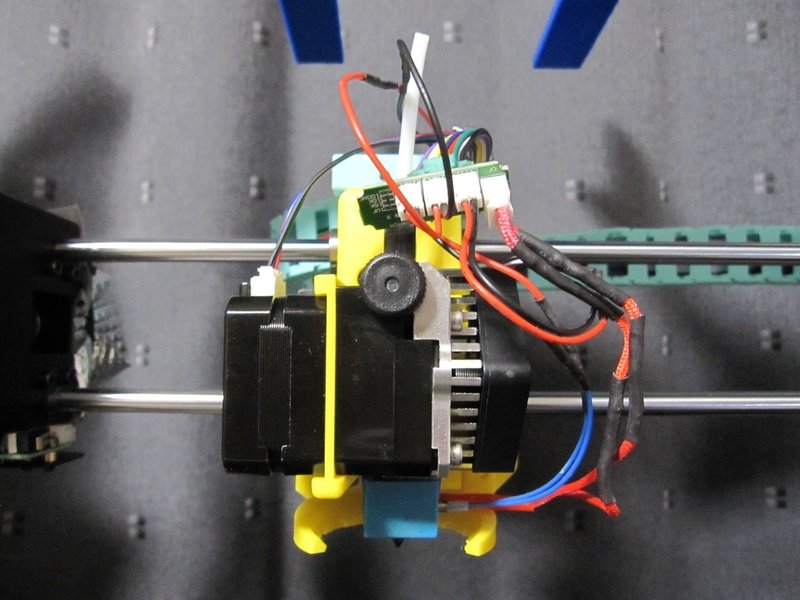

3-2.titan aero組付け

続いてtitan aeroを組み立てます。

マウントだけはi3 mega用のものを使うので若干説明画像と異なります。

ちなみに、ノズルは以前テクダイヤ様より頂いたノズル(+アルミブロック、ヒーター、センサー)をそのまま流用。

なお、X軸ベルトマウントを取り付けるにあたって、このマウントの角がボルトと干渉しました。thingiverseの方だとどう対応しているのかわからなかった為、マウント自体の角を1cmほど切り落とします。

その他、パーツ冷却ファンを取り付け各コネクタを接続します。

もともとの電線を流用している為、見た目の不格好さは気になりますが、取り付け自体は完了しました。

続いてモーターの配線です。i3 mega側の電線のコネクタと今回のコネクタの形状が異なる為、そのまま接続という事は出来ません。

ワンタッチコネクタを持っていたので、それを流用する事にしました。各電線をコネクタごと切断し、電線の色が合うように繋いでいきます。

これでtitan aeroを動かす準備が出来ました。

3-3.エクストルーダーキャリブレーション

モーターが変わっている為、フィラメントの送り出しも変更します。エクストルーダーキャリブレーションについては下記記事を参照しました。

4.印刷テスト

早速いつもの船で印刷テストを行いました。

スライサーはPrusa Slicer。ABSを使用し、ピッチ0.15mm、リトラクションは0.8mmです。いくらか焦げが残っているので、リフトの設定も必要あるかもしれません。しかしながら表面の滑らかさといった造形精度は改善され、Prusa i3 mk3sに近づいたものがあります。

また、当初の目的であったフィラメント設置作業も大きく変わりました。エクストルーダーに直接フィラメントを入れ、自動送り出しでスムーズに樹脂が送り出されていきます。今までのようにずっと送り出し続ける(あるいは引き戻し続ける)という作業をしなくて済むようになった為、準備にかかる時間が減りました。

5.所感

titan aero自体少々値が張りますが、今後も使いづつける事を考えると大変意味のある改造だと言えます。titan aero自体構成部品が少なくコンパクトにまとめられている為、メンテナンス性にも優れているでしょう。

何よりボーデン式特有の悩みの種が解決した事が大きいです。

ただし、まずはダイレクト化するという目的でしたので、いくつか残っている作業があります。

・配線の整理

・フィラメントセンサーの移動

・スプールの改良

・パーツ冷却ファンの変更

フィラメントセンサーの移動については、ダイレクト化した関係でスプールが上に移動した為にセンサーの電線を伸ばす必要があります。エクストルーダー周りにつけるにはスペースが狭い為、スプール側に取り付けた方が良いでしょう。

パーツ冷却ファンも流用しているのですが、現状パーツを外す際にラジアルファンも外すというひと手間があります。加えて、微妙にノズルとの高さがあっていないのも気になります。

配線の整理はそれらの改良が済んでから改めて進める事にします。

宜しければサポートをお願いします。 記事の拡充に活用させて頂きます。