Divided Pickupの制作(1)

普通に使えるPickup Unitは前回完成したが、これからが本番のDivided Pickupの制作になる。Divided Pickupは通常のピックアップのように全部の弦を一つのコイルで拾うのではなく、各弦に一つずつコイルを割り当てて弦ごとに別々の信号として取り出すことができる。普通の演奏であればそんなものは必要ないが、各弦の振動で何かをコントロールするような仕組みを作る場合などに必要になる。今回の制作(実験)のゴールは、この信号を使ってビジュアルを変化させてみたいと考えている。

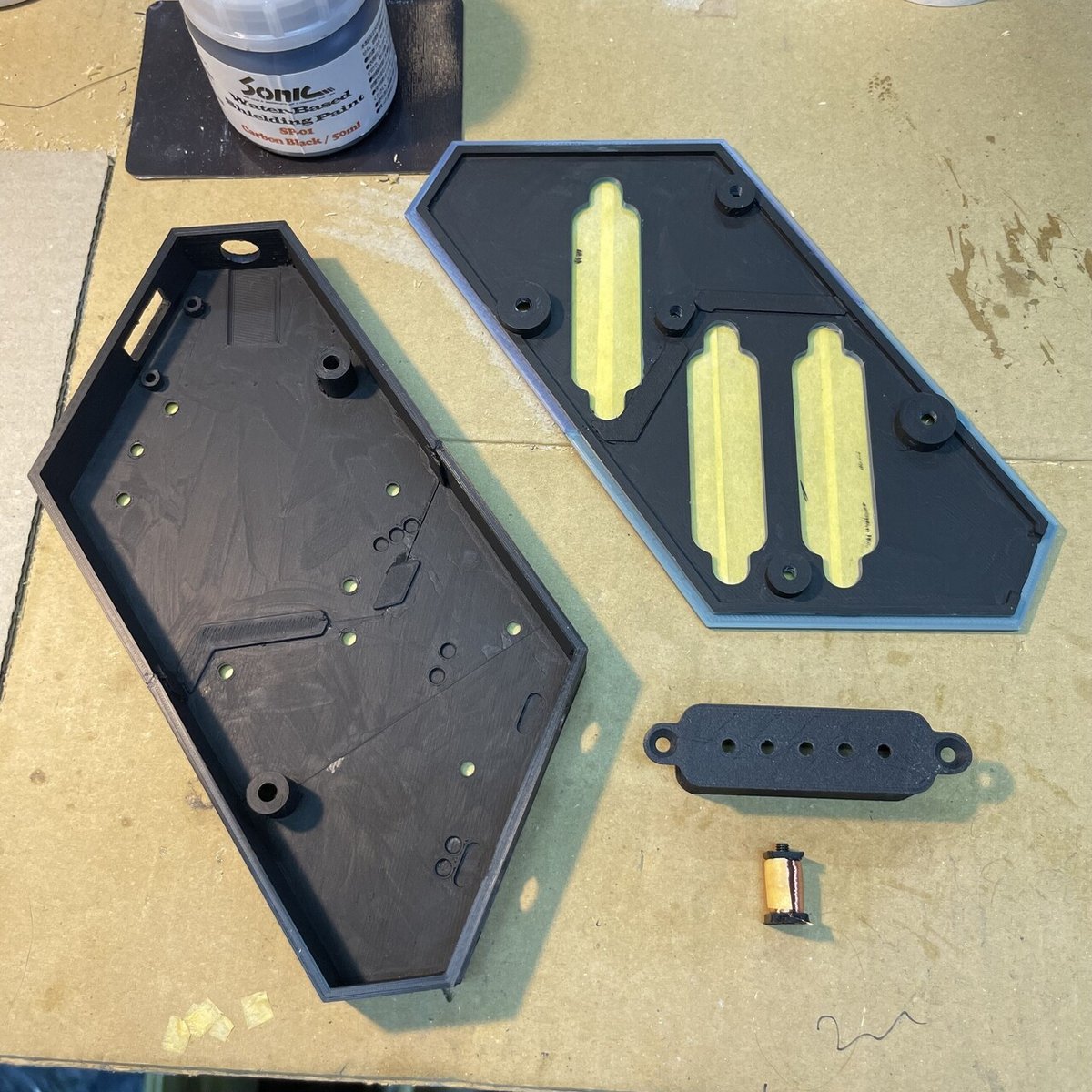

まず通常の音を拾うピックアップと並行して新しいピックアップを置くスペースを考える。弦の数は10本あるので、本来なら10個のコイルを並べるところであるが、まずはメロディ側の5本を対象に作る。音用のピックアップを箱に対し斜めに配置しているので三角のデッドスペースができて勿体無い。いずれこの辺りも改善する。(まだ)実験用のユニットなので、筐体は手持ちの3Dプリンタで出力。内側にノイズ低減用の導電性塗料を塗る。

右下の小さいコイルが一本分。巻き数は3,500とした。とりあえずテストなので一本だけ。上手く行きそうならば残りのコイルも巻く。音用のピックアップは前々回の試作で作ったものを流用する。

回路は前回同様、配線をスッキリさせるために基板を作る。前回までは大学のCNCを借りてパターンを削り出していたが、今回のものを作ろうとしてトラブル発生。前回までうまくいっていた切削が続けて二度失敗。エンドミルは折れ、Vカッターは先が欠けた。原因はどうも基板の素材のようだ。いわゆるFR(グラスファイバー強化)の樹脂なのだが、グラスファイバーがかなり刃先に負荷をかけるようだ。今まで折れなかったのが奇跡的だが、おそらく金属疲労によって折れたのだろうと推察する。同じことをやっても同じ結果になるのは明白なので、別の方法を考える。パターンはエッチングで作り、周囲をレーザーカッターで切り抜く、とか糸鋸盤で切り抜くとか。レーザーカッターは大学にあるが、ガラスエポキシの基板の場合、ガラス(繊維)とエポキシの融点が異なるのでガラスに合わせるとエポキシが焦げる。ではもう少し柔らかい素材、例えば紙フェノールの場合なら比較的簡単にレーザーカッターで切れるのではないか?ネットで調べるとフェノール系は焼き切る時に有毒なガスが発生するので使うのはNGとな。ということは、糸鋸盤で手作業で切るか…糸鋸盤買うか。でも買っても手で切るのは面倒だなぁ。大学(都内)まで行くのも、このご時世ちょっと控えたいしなぁ…と逡巡すること数日、結局安価なCNCをポチりました。約4万円、安くはないがちゃんと使えるのか?慎重に組み立て、完成。結構小さいが、割としっかりした作り。

問題は切削するデータ、Gcodeだ。何で作ればいいのか?色々調べて普段使っているIllustratorからSVGに書き出し、Inkscapeで読み込み、Gcodetoolsで書き出し。一応書き出せているようだ。切削用のソフトでGcodeを読み込み、画面上に表示される。ん?一部の図形が重なっているぞ?しかも90度回転した向きで。元のSVGが変なのかとチェックするが問題はなさそうだ。考えられるのはGcodetoolsのバグ。他にSVGから書き出す方法はないかと調べるとJScutというWebブラウザ上で書き出せるソリューションを発見。これで書き出すと問題なく表示される。ただし、基点(原点)がどこなのかはっきりしない。どうもSVGの原点は紙の左上のコーナーらしいので図形を左上コーナー付近に寄せるといい位置に書き出せるようだ。

転がっていた適当な板切れをプラットフォームにセットし、テストランとして削ってみる。歯はCNCに付属していたVカッター。10本くらい付いていたので、失敗して折っても、そう懐は痛まない。ちょっと設定よりも深い気がするが、とりあえず掘れた。

ならば本番の基板を削ってみよう。密林で購入しておいた生基板(紙フェノール、T=1.6)でチャレンジ。板に両面テープで基板を貼り付ける。両面テープで貼らないと、切り抜いたパーツが暴れてエンドミルを折ってしまうことがある。いざ、切削開始。

おお、ちゃんと削れるではないか。エンドミルは0.5mmのボールエンドミル。回転数は5,000くらいだったかな?(忘れた)

順調に進み、目を離した隙に一瞬異音が。おっと切り離されたパーツが吹っ飛んでるぞ。裏返すとテープがない。その部分まで貼ってなかったようだ。歯が折れなかったのはラッキー。最後の小さいパーツで最後の最後に事故。切り離された片側が浮いて、そこに歯がくい込んでしまった。緊急停止して、折らないように慎重に外す。歯も折れてないし、パーツもまあなんとか使えそうだ。

削りの深さを0.1mmとしたが、明らかにそれより深い。多分切削面の最初の位置の設定が合っていなかったものと思われる。高さを設定するZプローブというパーツも付属しているが、使い方がよくわからなかったので使わなかったが、後でちょっとやってみたら非常に簡単であった。次回からはこれでOK。

基板もできたので、次の工程に入る。基板にボリュームなどのパーツをはんだ付けし、裏面に絶縁用のテープを貼る。この面はそのままだと導電性塗料を塗った面に触れるので絶縁することが必要。

今回は3つ目のピックアップが載っているので少し窮屈である。アウトプットジャックの右に見えるのはDivided Pickupの線を取り出すコネクタ。前述の通り、まだコイルが一つしかないので他の線はない。この一つの結果を見てから次の作業を決める。

蓋をネジ止めし、Chapman Stickに装着する。まずは通常のピックアップをテストするが、問題なく音は出た。次にDividedの方を繋いで音を出すと、一応音は拾っているが、少し音が小さい。これは巻き数によるものと思われる。一般的に巻き数は多い方が信号は大きい。3,500巻というのは音声用にはちょっと少ないかもしれない。この出力をSY-300(ギターシンセ)に入力し、USBでMacに取り込む。Max8で簡単な「オーディオ・周波数変換」パッチを作り、試してみると大きな音に対しては反応があるが、やはり少し信号が小さすぎるようだ。そこで小さいミキサーを通し、信号を増幅してから入力すると結構反応する!隣の弦では、ほぼ反応なし。これは行けるかもしれない。信号は何かアンプを通して増幅すれば問題ないだろう。問題は多チャンネルのオーディオ入力をどうするか。通常でも左右の2チャンネルは入力できるが、少なくとも5チャンネルの入力が必要になる。USBのオーディオインターフェイスを購入するつもりだが、CNCを購入したので(資金的に)ちょっと先になりそうだ。最後に音を出すとこんな感じで変化する。

テストもいい感じだったので、とりあえず次は残りのコイルを巻いて完成させる予定である。乞うご期待。

この記事が気に入ったらサポートをしてみませんか?