Divided Pickupの制作(6)

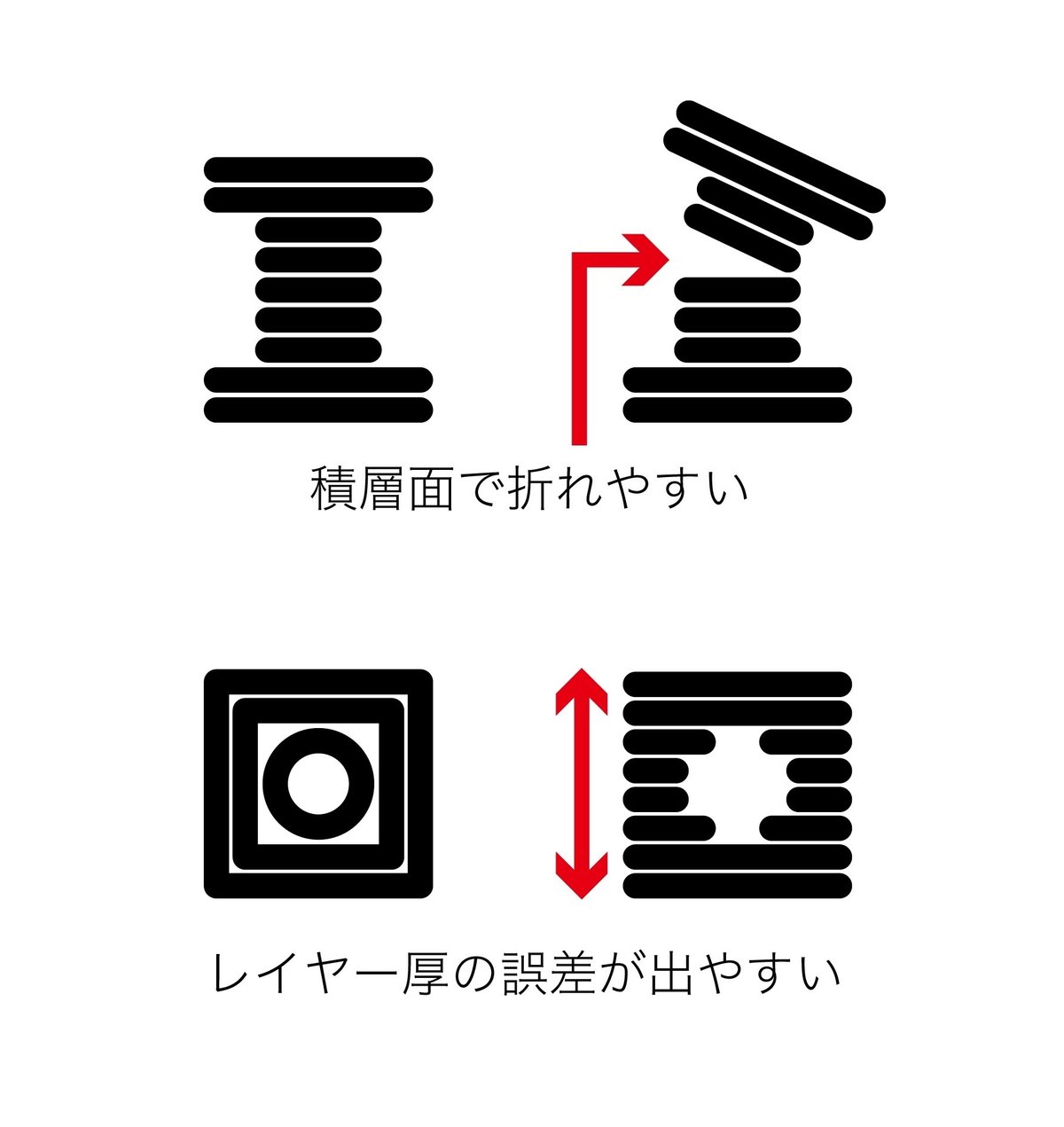

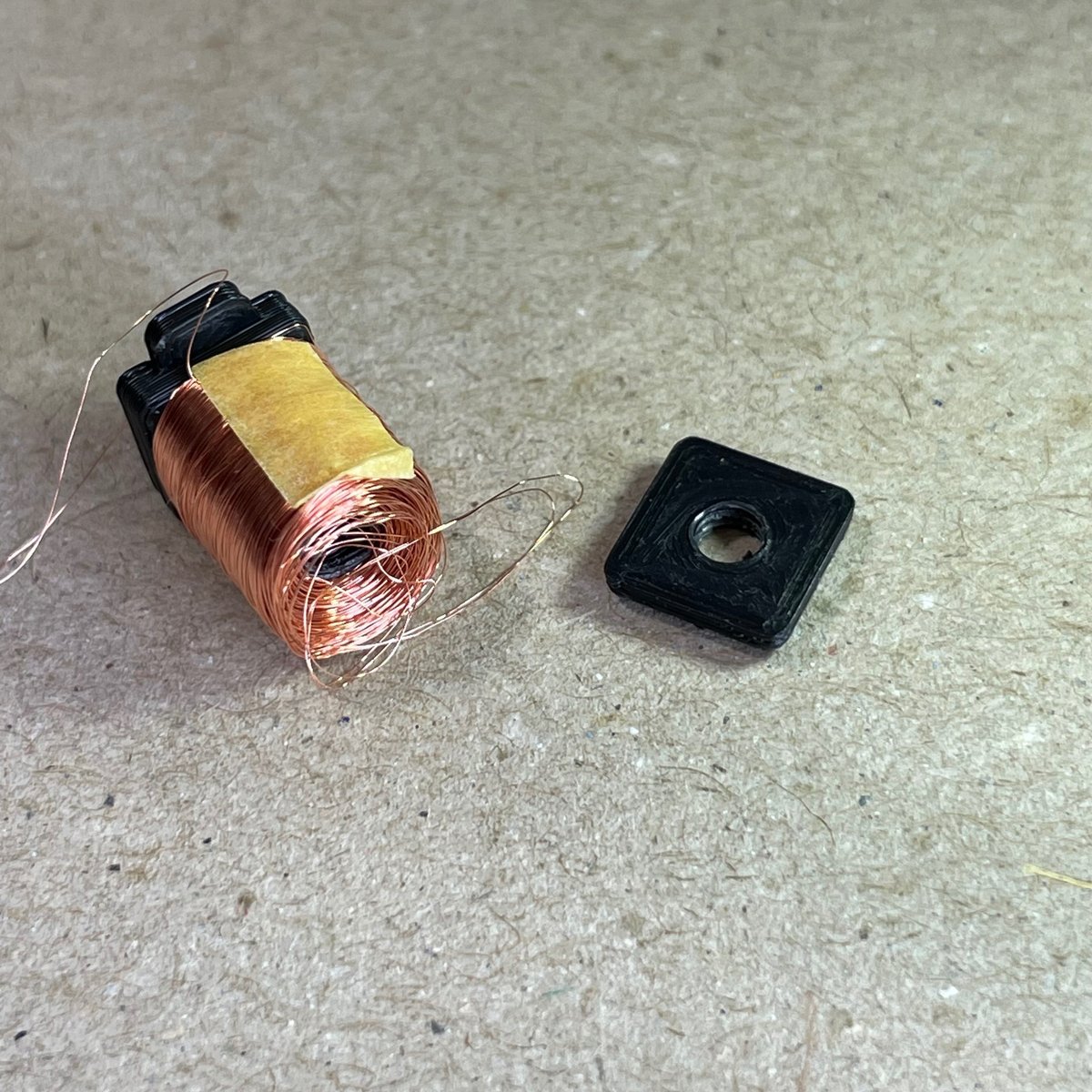

前の試作と同様、コイルを巻いていく。銅線は0.06mm、大きい方のコイルは4,000巻きになった。今までのコイルの8,000巻きに比べて半分なのはピックアップのサイズをコンパクトにしたためであるが、正直少し不安がある。ただ巻き数は多ければいいというものでもなく、多ければ音が太くなる傾向があるらしい。どちらかというと繊細な、か細い音の方が好みなのでとりあえずこれでやってみる。ダメなら作り直すだけだ。問題は小さい方のコイル。このコイルのボビンも3Dプリンタで作っているが、銅線を巻く部分は厚さ約0.5mmのチューブ状になっている。巻く時はここにネジを通して軸に固定する。これ以前のコイルもだが、ボビンを立てた状態でプリントした。底面から上に積層して糸巻き状の形を作るのだが、問題が一つあった。プラスチックを融解して積層する方式では積層面の接着がどうしても甘くなる。プリント用のデータを作る際は、力がどちらの方向に掛かるかを考慮する必要がある。

また、レイヤーの厚さの誤差が積み重なると、縦方向の製造精度が低くなる。横方向で作ると真ん中のネジ穴が歪むことが考えられる。

広い面積で積層している場合は問題ないのだが、厚さ0.5mmのパイプはかなり脆く、ネジを通している時や取り付け作業の時に折れてしまうことが度々であった。

こうなってしまうと、このコイルは使えないので作り直し。時間も銅線も無駄になってしまう。そこで積層誤差の問題は無視して、横方向で作成することにした。ネジ穴の歪みが少し気になるが大きな問題ではない。

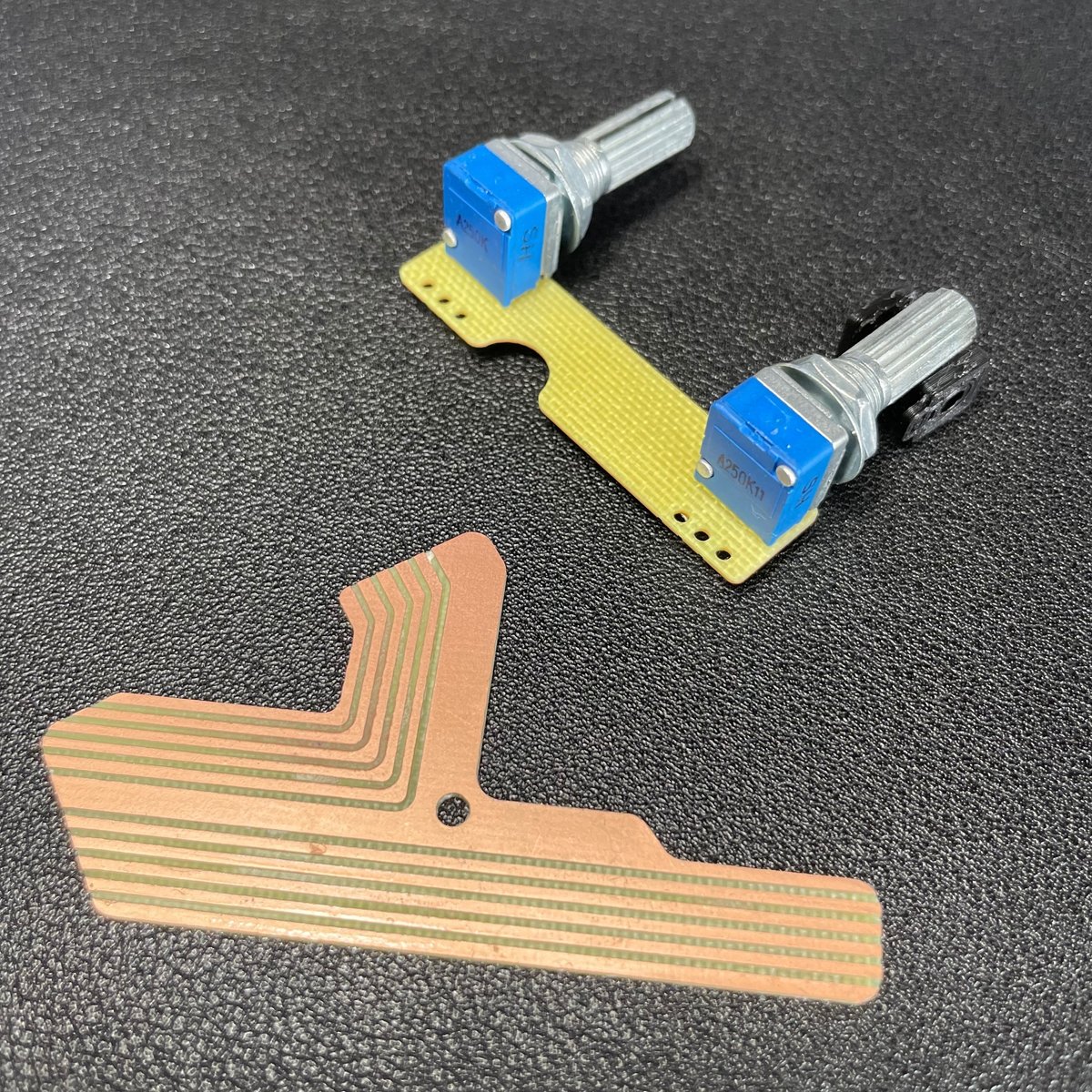

コイルの巻き数は3,000。前回は3,500だったが、今回再設計する時に縦を1mmほど低くしたため、3,500は無理になった。全体的に巻き数を減少させたことがどのように影響するだろうか。これも実験である。試しに断面を四角にして、太さを少し縮めたボビンも作成した。これなら若干太さを稼げるだろう。5本のうち3本を四角に変更。

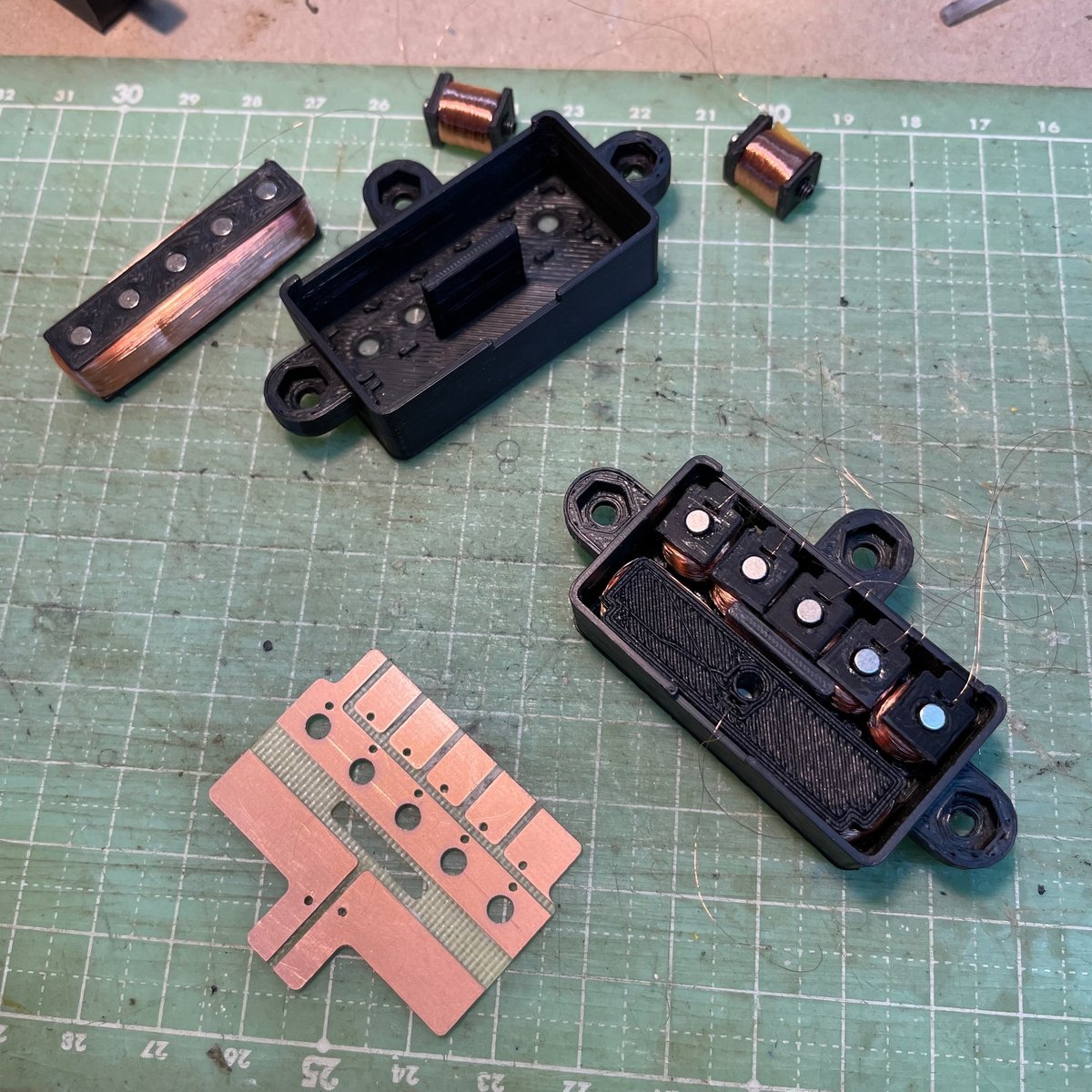

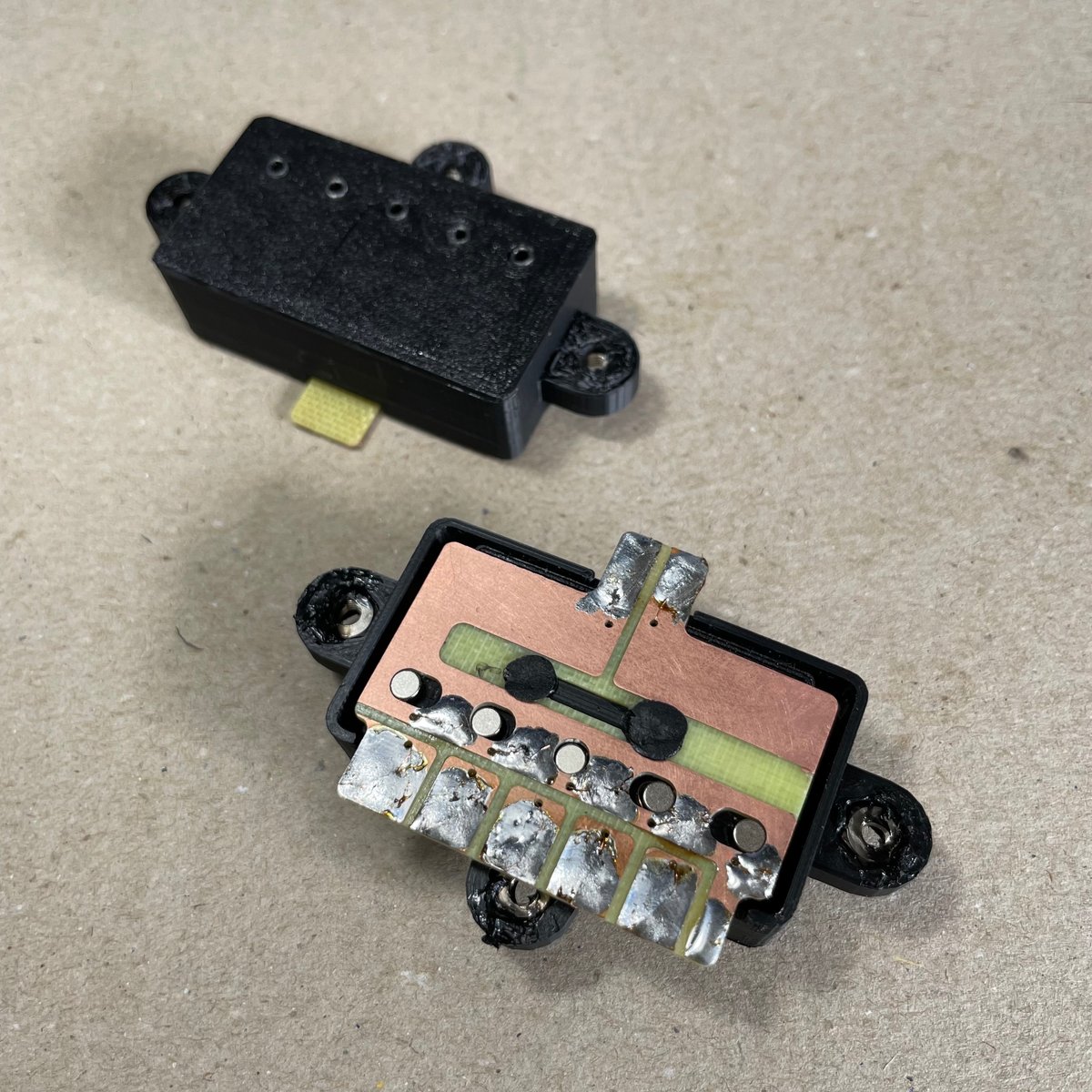

一つ目のピックアップ用コイル6個(大1、小5)を全て巻き終わり、ケースに詰め込む。巻き数を減らしたとはいえ、かなりきつい。

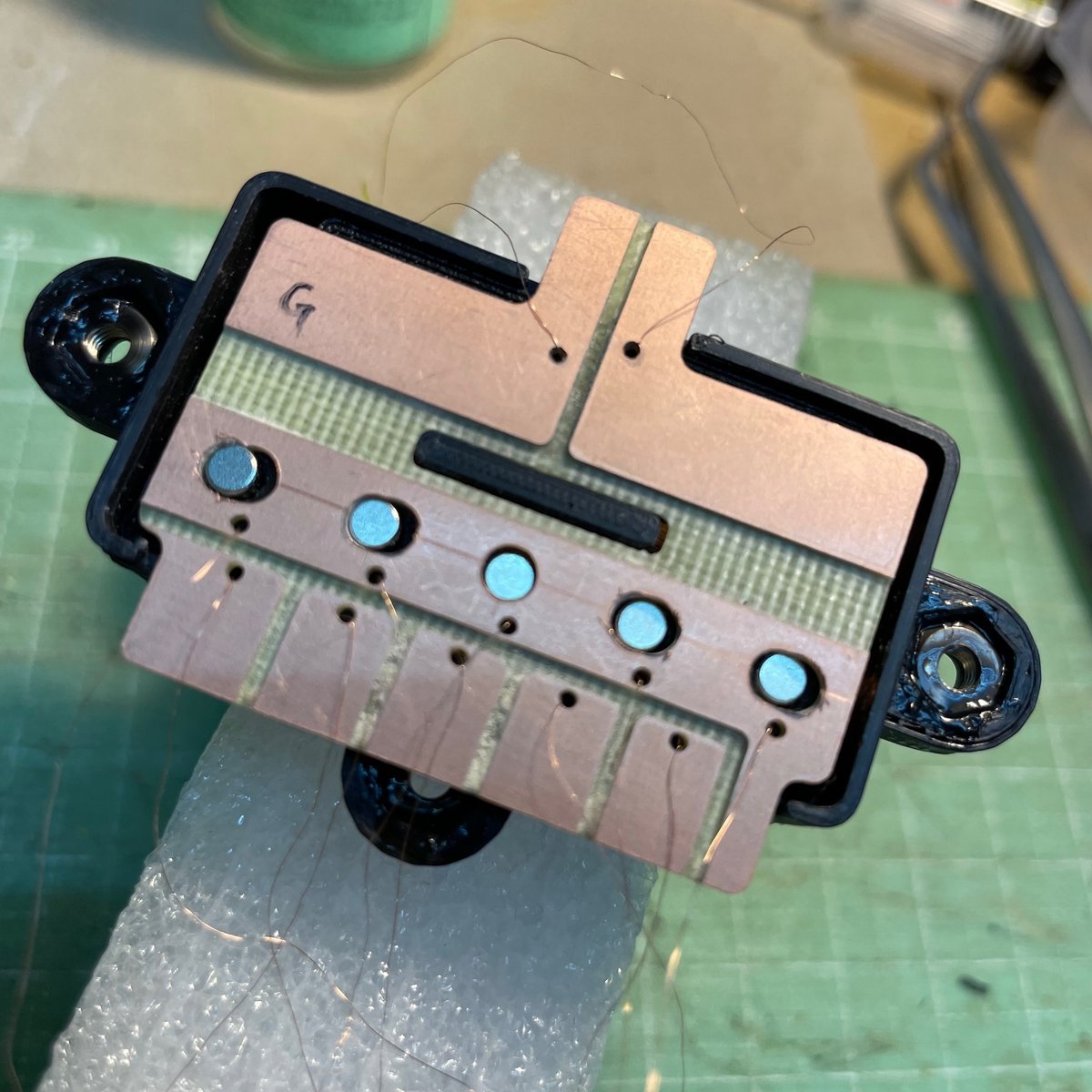

裏面はマグネットの頭を基板で支えるようにしたが、コイルの太さのためちょうど穴に合ってくれない。仕方がないので基板の穴を少し広げる。何とか収まってハンダ付けで各コイルを基板に止めた。

まずは導通チェック。GNDの極と各コイル出力をテスターで当たる。あれ?一箇所導通がない。ハンダ付けの不備か?ウレタン線はハンダ付けの熱で被覆を溶かして接合する。再度やってみるが、ハンダの中に線が見つからない。線がないということは、切れてしまったということだ。各コイルはケースに接着されてしまっているので、そのコイルだけを交換することはできない。ふわぁぁ、やり直しかぁ。この場合のやり直しは、コイル全ての巻き直しを意味する。しょうがないなぁ。

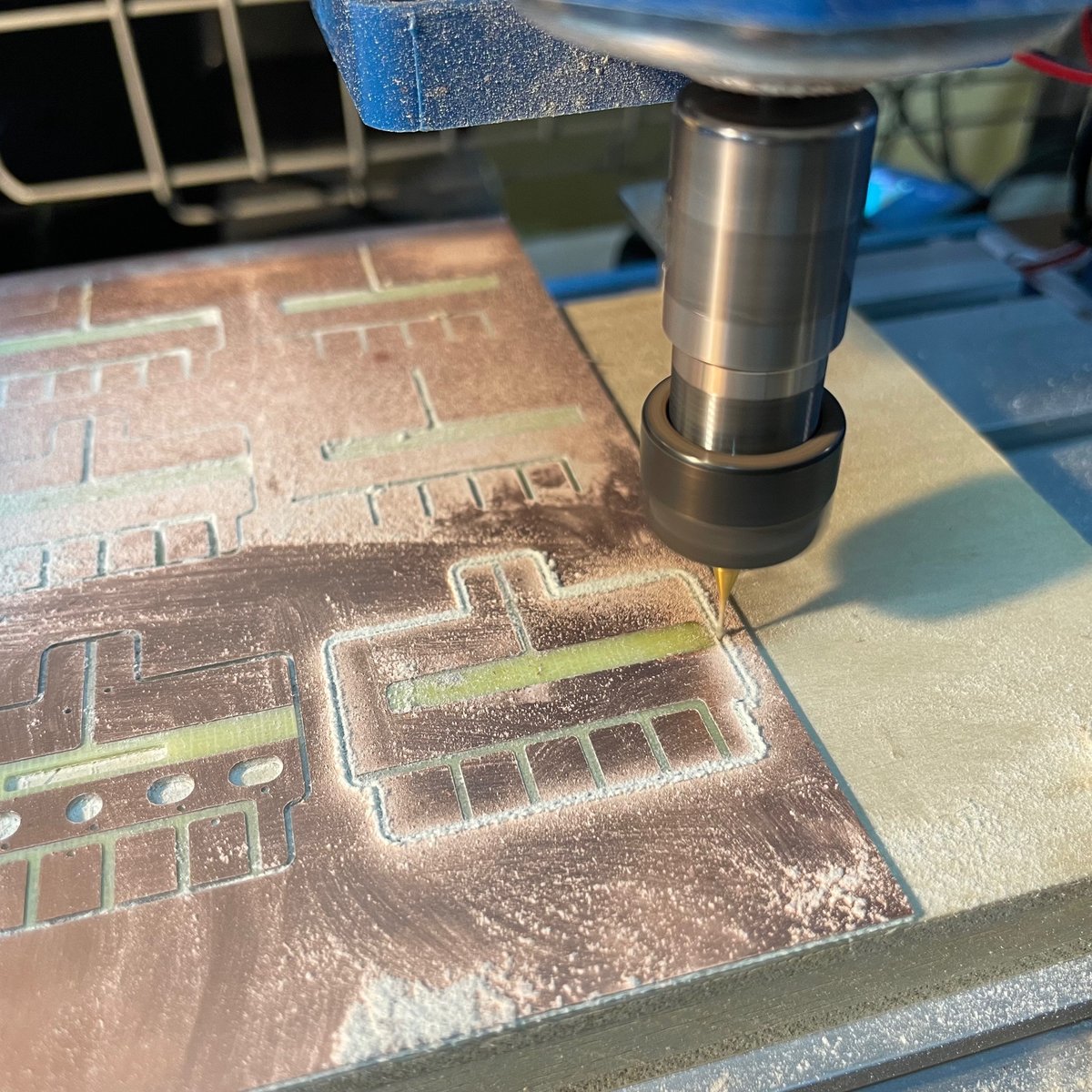

基板も穴の形を少し変えて作り直そう。CNC用のデータを作成し、0.5mmのエンドミルで切削開始。1時間強で終わったので見に行くと、あれ?止まってるけど全部切れてない。あっ、刃が折れてるっ!刃を新しいのに変える。終わったやつは、途中からできないので材料をずらした位置に再度切削スタート。しばらくして見に行くと、まだ終わってないが削ってない。あっ、また折れてる…。参ったなあ。基板の素材はグラスファイバーなので刃に対するダメージがかなりある。ベークライトなら加工は楽だが、厚さ1.0のベーク基板はない。購入しておいた手持ちの0.5mmは全て使い切ったので、即、通販で注文する。二度目のは途中で止めたので、再度途中から始めることができる。この続きは刃が到着してからになる。(スリープ復帰後の設定リセットが怖いので電源は入れっぱなし)

その夜に発注して、翌日届いた(早っ!)ので再び切削開始。今度のはチタンコーティングだ。これでいけるだろう。あれっ?また折れた?原因を探る。削る速度が早すぎたか?再度データを作り直し、速度と削る深さを1/2にして再挑戦。だが最後の外周を切り離す段階で折れた。おぼろげであるが原因が見えてきた。基板を台の板に固定するのに両面テープを使用している。これは切り離された部分がその瞬間に暴れて刃を折ってしまうため、切り離された後も動かないように固定しているのだが、このテープの部分を削る時に、削ったカスとテープが刃に絡まって切れなくしている。すると切れないまま刃が移動して、当然折れてしまう。悩ましいのは、暴れ防止には両面テープで固定する必要があるが、それが原因で折れてしまうこと。今回は少し強力なテープを使ったのが裏目に出たか。とりあえず、刃はあと7本あるのでなんとか切れて欲しいところである。効果があるかわからないが、気休めに刃の表面に少し軽めの油を付けた。

切削の具合を観察する。やはり原因は両面テープの削りかすによるものと思われる。途中で何度か中断して刃の先に巻きついたゴミを見ると、やはりベタつく塊が付いている。テープの削りカスである証拠だ。ピンセットで幾度か慎重に取り除くことによって折れずに安定して切削できた。

コイル(小)のボビンを四角断面タイプに変更し、全てのコイル(小)を巻き終えたので組み立てに入る。コイル(大)を最初に固定、次に真ん中のコイル(小)を接着する。その隣を接着し、と進めていく。あっ、一つ線を切っちゃった。はぁぁぁ、焦るとこういうことになる。慎重に、線を切らないように5つを接着した。少しきついが何とかなりそうだ。

基板のバリを取ってフラックスを塗り、各コイルの線を穴に通していく。慎重に、慎重に。ここで切ったらまた全部やり直し。何とか通ったのでハンダ付けしていく。今回は一つ付けたら導通を確認。よし、何とか大丈夫だ、基板の真ん中の穴に通した部分をクッキングシート越しにハンダゴテで溶かして圧着。こういうところは他の工作で培った技術が役に立つ。最後に余分な線を切って、やっと一つ完成した。二つ目も順調に完成したので、次の作業に入る。

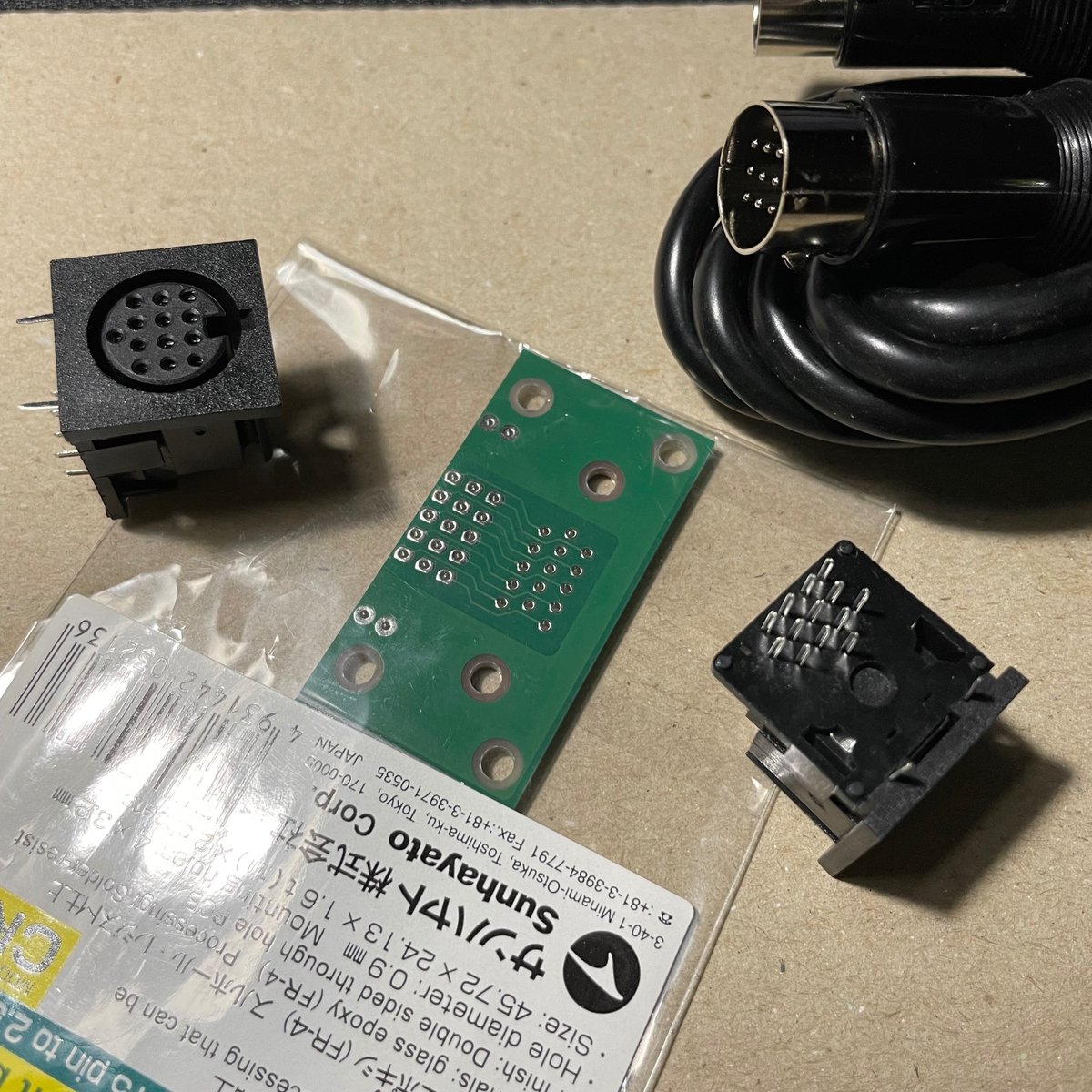

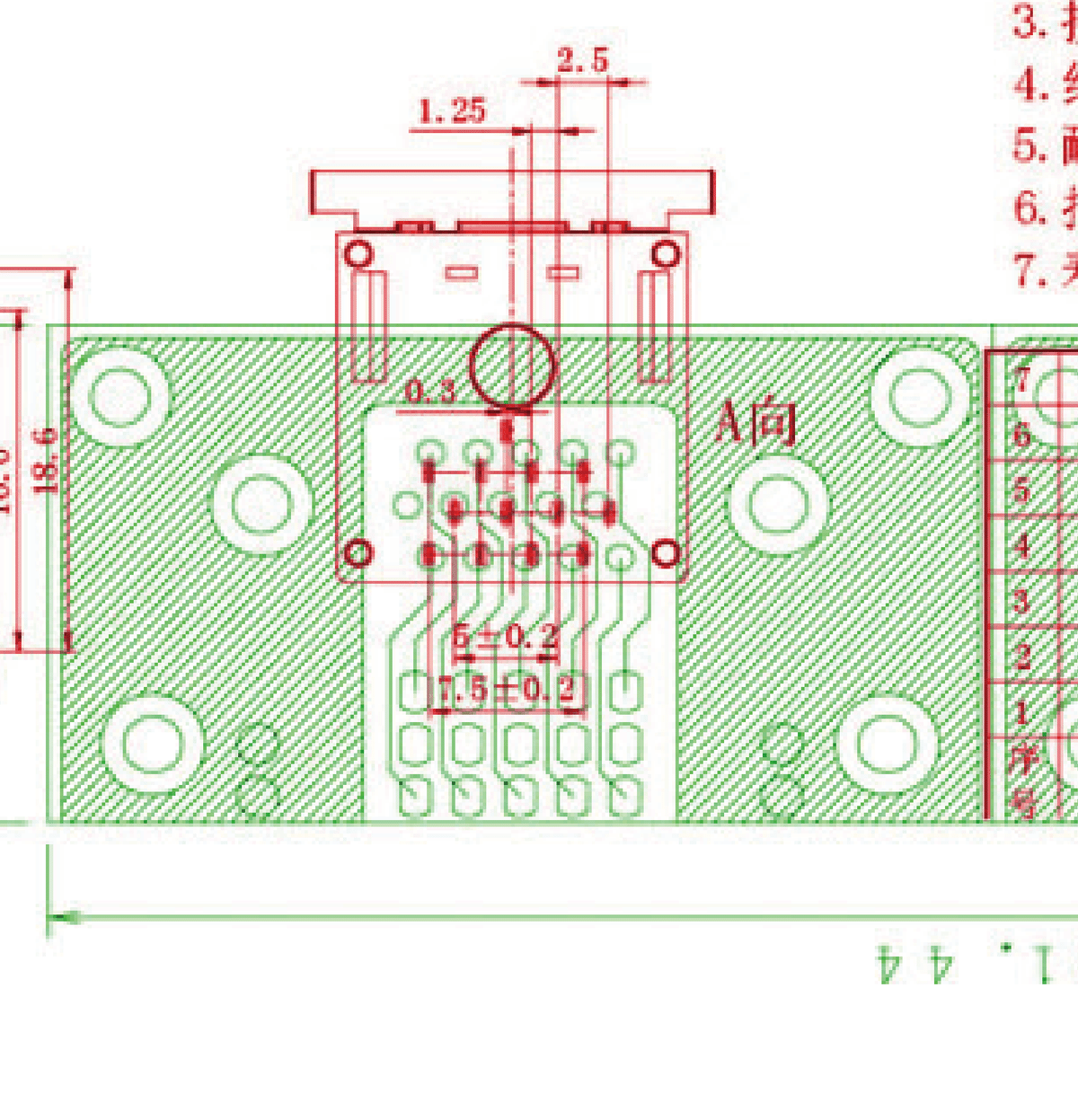

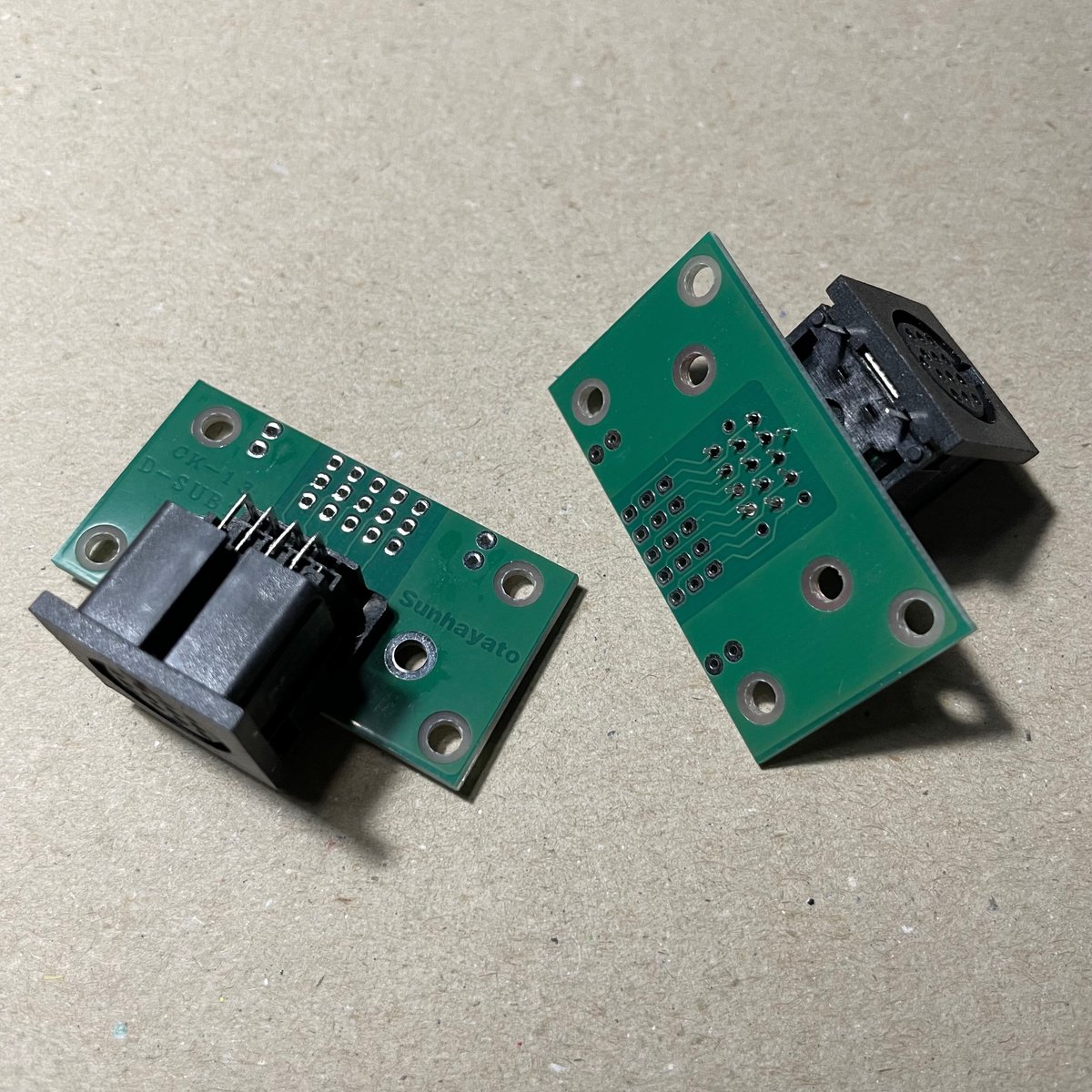

隣国に注文していたDinコネクタとケーブルが到着した。コネクタは結構大きい。問題は結線方法で、こんな特殊なコネクタの変換基板はない。基板を作ろうにも足の間隔が狭いのと、足の並びが通常の縦横グリッド(2.54mm)ではないので方法を考えなくては。この足の並び、どこかで見たなと思いついた。この並びはVGAに近い。今時PCでもVGAは珍しいが、VGAの変換基板があればいけるのではないか?探してみるとサンハヤトの製品情報にあった、が製造終了。もう使う人もいないだろうし、仕方がない。ただどこかに在庫はあるかもとネットを漁る。あるな、ちょっと高いけど。inとoutの2つが必要だが、この基板は2つ入りなので丁度良い。

足の間隔が微妙に違うのと、VGAには無い4列目の一本をどうするかが問題だが、間隔は無理やり押し込めば入るだろう。4列目は一つ穴を開けて通せばうまくいきそうだ。注文して届いた基板を2つに割り、それぞれに穴を開ける。足はちょっとキツいが何とか通せた。

コネクタの足の割り当ては以下の様に決めた。

1〜10ピン 1弦から10弦までのコイル(小)

11〜12ピン メロディ側、ベース側のコイル(大)

13ピン(4列目) GND

通常のアウトプットジャックもあるが、Dinケーブルだけで音も出せる様に11〜12ピンにも音の信号を入れる。コイル(小)の信号は、基本的には「音」としては(場合にもよるが)扱わない。Divided Pickupを使わない場合は通常のY字ケーブルで繋げば良い。その他の基板類も前回と同様に製作した。

内部の配線は前回同様基板メインで、その間をビニル線で繋ぐが、今回は本数が(13本)多いので複数本が帯状につながっているリボンケーブルを使用することにした。抵抗などで使われる数字の色分けと同じ色が使われているので配線ミスも防げる。その他細かいパーツとして小さなスプリングを発注した。これはピックアップの固定に使うもので、ユニットの蓋とピックアップの間に挟むもの。前回はユニットの底面からネジで止めていたものを蓋側に変更したことによる。この構造によって高さ調整が楽になる。

概ねパーツ類は揃ってきたので、ユニットのケースを発注する。今回の設計の利点として、もしピックアップの設計を変えたとしても、蓋側の設計変更だけで済む可能性が高い。ピックアップの固定を底面で行なっていると、下側のユニットも変更しなければならなくなる。ピックアップの設計変更をするとしたら、巻き数の変更だろう。今の設計ではコイル(大)が4,000巻き、コイル(小)が3,000巻きだが、増やすためにはコイルの高さを変える、間隔を開けるなどが考えられる。ただし、弦の間隔が決まっているため間隔を広く取るのは難しい。また高さもそう大きくは取れない。もう一つの方法として銅線を変えるというのもある。現在巻いている銅線は直径0.06mmという細いものだが、同じメーカーのもので0.05mmというのを見つけた。これなら巻き数をもう少し稼げるなので次回の制作時には検討してみる。気になるソフトウェア編(笑)であるが、MaxーTouchDesignerの連携確認は取れているので、OSC周りの技術的な問題はほぼ解決できている。あとは「表現方法」である。(つづく)

この記事が気に入ったらサポートをしてみませんか?