巨人の肩の上に立って - 「生産の本質的な概念」と「生産手法」の比較-

Standing on the Shoulders of Giants –

Production concepts versus production applications

エリヤフ・M・ゴールドラット© Eliyahu M. Goldratt, 2008

TOC(Theory of Constraints:制約理論)の提唱者であるエリヤフ・M・ゴールドラット博士が、フォードの流れ生産、大野耐一のトヨタ生産方式、そしてTOCのDBRの手法を比較し、『流れの四つの概念』を導き出した論文。

生産のみならずサプライチェーンマネジメントの基本概念が説明されており、その概念は流れを伴うあらゆる活動に適用でき、劇的な成果をあげられるものであることがわかる。

本論文は、英語版はパブリックドメインとして公開されているが、日本語版がこれまで公開されていなかったので、掲載しました。

イントロダクション

リーン生産方式が広く知られるようになったのは、トヨタの成功によるものであることは容易に考えられる。トヨタの成功は疑う余地がない。今やトヨタは伝統的なリーダー的存在である GM と同じ数だけの自動車を生産しており、そして、利益を上げている。最近5年間に、トヨタの平均的営業利益は業界平均より 70%以上も高くなっている。一方で GM は赤字の状態である。

トヨタの成功はまさにトヨタ生産方式(TPS:注2)に依っている。少なくとも、これはトヨタの経営幹部の確信で あり、TPS を企業の DNA として次の世代に継承することが、トヨタにおけるもっとも重要な課題となっている。

トヨタが日本の産業界におけるフラッグシップであることを考えると、リーンが日本において広く導入されていると考えるかもしれない。しかし驚くべきことに、それは現実ではない。日本ではリーンを適用しているのは、製造業のうち20%以下であることはよく知られていることである。これはどういうことなのだろう。

注2: トヨタ生産方式は、世界的には、ジャストインタイム(JIT)という名前で、そして後にリーン プロダクションという名前で知られるようになった。リーンプロダクションについて、トヨタ自身は、コミュニケーションや実践においてその本質がゆがめられてしまうために、TPS の精神をすべてとらえたものではないとされている。

日本の製造業がリーンを導入しようと試みなかったというわけではない。多くの日本の会社がリーンを真剣に導入をしようとしたが、うまくいかなかったのである。

日立ツールもそのうちのひとつである。彼らがリーンをうまく導入できなかったのは、真剣な努力を欠いていたからということでは説明できない。彼らも何度もリーンを導入しようと試みたが、生産パフォーマンスの低下がおこり、以前の生産マネジメントのやり方に戻らざるを得なかったのである。

同様に、多くの日本の産業界がリーンを導入しなかったのは、十分な知識が欠如していたからではない。

トヨタは彼らの知識を共有することにかけては非常に寛大である。トヨタは TPS の知識を 広く世の中に公開し、直接の競争相手でさえ工場見学に招待するといったことまでやっている。日立ツールも、その他の多くの会社と同じように、得られる知識を使い、外部のすばらしいエキスパ ートの支援を得ることにもためらいはなかったのである。

これらの企業におけるリーン導入の失敗に関して明確な説明はこうである。日立ツールのような企業を客観的にみている人々にとって明確な説明である。それは、失敗の原因は根本的な生産環境の相違にあるということだ。大野耐一氏が TPS を開発したとき、彼はそれを抽象的な概念として開発したのではなく、彼は自分の会社のために開発したのである。大野氏が開発した強力な手法が、根本的に異なる生産環境で機能しないかもしれないことは、不思議でない。

しかし、この事実により、大野氏の偉業がほかの環境においても極めて価値をもつという可能性がないということにはならない。大野氏の天才さは、彼が直面したまったく同じ状況を、我々が認識した時にこそ、はっきりと明らかになる。

当時、革新的な生産システムだったのはヘンリー・フォ ードが発明した流れ作業のやり方であった。フォードのやり方は自動車の組み立てのみならず、すでに飲料や日用品といったまったく異なる産業でさえも使われていた。また当時においてすでに、 流れ作業が適用できるのは、装置をたったひとつの製品のみに使うことができるほどの必要数量がある環境においてのみであり、そうでなければ、流れ作業は適用すべきでないという風に考えられていた。数量が十分に大きくないときに、流れ作業を使う可能性を熟慮した者はいなかったのだ。ただ一人の例外、大野氏を除いては。

大野氏はフォード生産方式の背後にある本質的な概念は汎用性のあるものだと気付いたのである。 手法はあるタイプの環境の適用に限定されるものの、本質的な概念そのものは広く普遍的なものである。大野氏は本質的な概念を出発点とする明確なビジョンがあり、この天才は、たったひとつの部品の生産に、ある設備を専用に活用することができないような、トヨタの環境に適した手法を構想し、そのような手法を実践するにあたって、極めて大きな障害を乗り越えるだけの粘り強さがあ ったのだ。その成果が TPS(トヨタ生産方式)なのである。

正しい本質的な概念を使うことを控えたり、あるいはもっと悪いことになるだろうが、環境が全く異なるところにうわべの手法を適用することを試みるのではなく、我々は大野氏の足跡をたどるべきなのである。

この論文で我々は以下の3つのことを考える。

・サプライチェーンの根本的な概念、つまりリーン生産方式が依拠している概念

・これらの概念にもとづき、もっとずっと広い範囲の環境において適用できる汎用的な手法 および

・このより広範囲で適用できる手法で得られた日立ツール(株)における目覚ましい成果

歴史的な概観

ものづくり産業は、二人の偉大な思想家によって形づくられている。それは、ヘンリー・フォード氏と大野耐一氏である。フォード氏は、流れ作業を導入することにより大量生産に革命を起こした。 一方、大野氏はフォード氏の考えを活用し、次のレベルである TPS へと昇華させ、すべての産業 において、在庫を資産から債務へ、ものの見方を変化させた。

効率的な生産の鍵は、あらゆるオペレーションにおいて、製品の全体の流れを改善することに集中することであるというのが、フォード氏の出発点であった。彼のフローを良くするための努力は大 きな成功をおさめ、鉄鉱石を掘り出してから、5000 点以上の部品からなる自動車が完成して輸送のための列車に搭載するまでのリードタイムは 1926 年までに何と 81 時間(注3)となったのである!

80 年以上を経た今、そのような短いリードタイムあるいはそれに近いリードタイムを達成した自動車会社は世界中どこにもない。

注3: ヘンリー・フォード “Today and Tomorrow” Productivity Press, 1988 (初版 1926 年) 「藁のハンドル」ヘンリー・フォード 中公文庫

流れとは、オペレーションにある在庫が動いていくことを意味する。在庫が動いていなければ、在庫はたまる。在庫がたまれば場所を取る。それゆえに、より良い流れをつくるための直感的な方法は、在庫がたまるスペースを制限することになる。より良いフローを得るために、フォード氏は二つの作業現場の間にある仕掛かり品のために割り当てられたスペースを制限した。これが流れ工程の本質であり、それは、最初の流れ工程が、ベルトコンベヤーによって、在庫がある作業現場から 次の作業現場へと移動するような機械的な手段をもっていなかったという事実からも検証することができる。

フォード方式の大胆さは、スペースを制限したことから直接引き起こされた結果として、その割り当てられてスペースが一杯になった時に、在庫を供給する作業者は生産をストップさせなければならなくなるということを認識したときに明らかになる。それゆえに、流れを得るために、フォードは部分的な効率性を葬らなければならなかった。言い換えると、流れ工程は、すべての作業者とすべての作業現場が 100%忙しくしていなければならないという慣習、従来の知識に歯向かうことに なる。

リソースを継続して働かせることを妨げることは、オペレーションのスループット(アウトプット) を下げてしまうのでは、と考えるかも知れない。もしフォード氏がスペースを制限するだけで満足していたのであれば、そのような望ましくない結果となっていたかも知れない。しかしながら、在庫がたまるのを制限することから生まれるもう一つの結果がある。

それは、流れを台無しにしてしまう本当の問題にスポットライトを当て、とても良く見えるようにすることを可能にしたことである。ライン上の作業現場がしばらくの間生産をストップすると、まもなくライン全体がス トップする。フォード氏は、この結果として明らかになった見える状況を利用して、はっきりと認識できる停止という状況に着目し、それを取り除くことにより、流れのバランスをよりよくするよ うに活用していったのである(注4)。部分的な効率性を廃止し、流れをバランスさせた結果、スループッ トは画期的に向上したのだ。ヘンリー・フォード氏は当時、作業者 1 人当たりのスループットをほかのどの車の製造会社よりも高いものにしたのである。

注4: 流れをバランスすることと、キャパシティをバランスすることは異なる――それぞれの作業現場 においてキャパシティをその負荷にマッチさせようとするのは、ラインの流れをバランスを取ろう とする時に起こる共通の間違いである。

要約すると、フォード氏の流れ工程は、以下の四つの概念にもとづいている。

1. 流れ(あるいはリードタイムと同じ意味)を良くすることがオペレーションの主要な目的である

2. この根本的な目的は、(作り過ぎを防ぐため)いつ生産しないべきか、についてオペレーションを導く実践的なメカニズムに変換されるべきである

3. 部分的な効率性は廃止されるべきである

4. 流れをバランスさせるための集中するプロセスがなくてはならない

フォード氏のように、大野氏の基本的な目標は流れを改善することである。それはつまりリードタイムを短縮することである。これはトヨタがやっていることに関しての質問に対する彼の答えが示唆している。

我々がやっているすべてのことは、お客様が注文してから我々がその代金を回収する時までの時間を見ることである。

そして、我々はその時間を短くしているのである(注5)

注5: 『トヨタ生産方式』大野耐一 ダイヤモンド社 この本や彼の他の著作において、大野氏が底辺をなす概念について、フォード氏に大きく帰することを明らかにしていることも注目に値するであろう。

大野氏は二つ目の概念を適用しようとした時に、ほとんど乗り越えられないような大きな障害に直面した。

一つの製品に対する需要が大きいときは、フォード氏がやったように、それぞれの製品を専用のラインでつくることは正当化される。しかし、当時の日本では、市場の要求は、少量で、しかも、様々な種類の車が求められていた。このため、トヨタにおいて、大野氏はラインを専用にすることができなかった。すでに議論したように、この状況に直面したその他すべての産業の数々では、単にこのラインを使うことに対して熟慮することはなかった。

しかし、大野氏は、装置が専用でなく、それぞれの作業現場が様々な部品をつくるような時に、このラインを使うアイデアを試行錯誤し、描いていった。問題は、スペースを制限するメカニズムはラインを麻痺させてしまうことである。それは、組立のためのすべての部品がそろっていない一方で(組み立てができない)、割 り当てられたスペースはすでに一杯になってしまうことである(供給するほうのラインは作業が止められてしまう)。

大野氏はスーパーマーケットについて話を聞いた時にソリューションを思いついたと述懐している(これは 1956 年に彼が訪米中、スーパーマーケットを実際に見るずっと前のことである)。彼はスーパーマーケットとトヨタの供給するラインの両方が同様に、多種類の製品をマネジメントしなくてはならないことに気づいたのである。

スーパーマーケットでは、製品が通路を渋滞させているのではなく、むしろほとんどの商品は倉庫に保管されている。店舗自体には、それぞれの製品に限られた棚のスペースしか割り当てられていない。お客様によりある製品が買われた時にのみ、倉庫から、割り当てられたその棚に製品が補充されるのである。大野氏が描いたことは、そのメカニ ズムによりトヨタのオペレーションにおいて、いつ作らないべきなのかを教えてくれる、ということである。作業現場の限られたスペース単体だけで、仕掛かり品の生産を制限するのではなく、彼は特定のそれぞれの部品がたまってしまう量を制限する必要があった。この認識により、大野氏はカンバンシステムを考案したのである。

カンバンシステムについては非常に多くの論文や本において記述されてきた。この論文では、大野氏の根本的な概念の本質を描き出すことにする。ふたつの作業現場の間において(注6)、それぞれの別々の部品にとって、仕掛かり在庫の量は、コンテナの数とコンテナ当たりの数量によって制限されて いる。これらのコンテナはそれぞれ、あらゆる産業において、関連した書類をもっている。

注6: コンテナを保持しなければならない場所の数を減らすために、大野氏は、単体の装置からなる作業現場よりもむしろ、U 字型セルを広範に用いている。

しかし、1ページの書類 ―たいていカードであり、これを日本語ではカンバンと 呼ぶ―そのページが部品のコード番号とコンテナあたりの数量が規定している、これが従来とは違うやり方で取り扱いをされる。

後続の作業現場が次の生産をするためにコンテナを引き取るとき、 そのカードはコンテナと一緒には動かさず、前の作業現場に戻されるのである。これが工程にコンテナが引き抜かれたこと、また割り当てられる在庫が満杯でないことを知らせるのである。そのような場合に限り、前の作業現場は生産することを許されるのだ。(ひとつのコンテナの部品はカードによって指定される)。

要約すると、カンバンシステムは、いつ何を作るべきなのかを指示してくれ る。しかし、それ以上に重要なことは、いつ作らないべきかということを指示しているのだ。カー ドがないときには作らないということである。カンバンシステムは(作り過ぎを防ぎ)いつ作らな いべきかというオペレーションを導く実践的なメカニズムなのだ。大野氏は、メカニズムのベースをスペースから在庫へ変えることにより、フォード氏の本質的な概念を拡張することに成功したのである。

流れの概念に忠実であるためには必然的に局所的な効率性を廃止しなくてはならなくなる。大野氏はこの点について著書の中で何度も何度も指摘しており、直近で製品が必要とされていないのであれば、従業員に生産を奨励するのは無意味であると強調している。この強調により、トヨタの外の世界では、TPS は、当初、ジャストインタイム生産として知られるようになったことの理由だろうとおそらく考えられる(注7)。

注7: いずれにしてもリーンの文献の中には、TPSが部分的な効率性を排除することを強く求めるとい う事実に関して、明確に強調されているものはみあたらない。

いつ生産するべきでないかを導くシステムであるカンバン方式を現場で導入すると、スループットの一時的な減少により、流れをバランスさせるために極めて大きな努力が必要となる。

大野氏が直面した困難はフォード氏が直面したものよりはるかに大きなものであった。これがいかに大変なものであったかを見るのに、たった一つの面を見てみれば十分である。

専用ラインではないため、大野氏のシステムはある製品から別の製品へと頻繁に切り変えをしなくてはならなかったのだ。ほとんどの作業現場にとって、切り変えの度に、段取りの時間を取らなくてはならなくなる。コンテナ は比較的少数の部品を要求するように設計されているため、多くの場合、指示される生産バッチは、 必要となる切り替えに比較して、とてつもなく小さくなるのだ。最初のうちは、多くの作業現場に とって段取り変えのための時間は、生産に必要となる時間よりも長く、スループットは大きく落ち込むことになる。

大野氏が極めて大きな抵抗にあったのも不思議はない。実際、彼は、1940 年代後半から 1960 年代前半までの間、その生産システムは「お粗末な大野方式」と揶揄されたと述懐 している(注8)。局所的な見地から見れば、ほとんどの現場の人たちがそう思っていたに違いないが、まったく道理に合わないために、大野氏と彼の上司はシステムの導入を続けるために、とてつもない決意とビジョンをもっていたに違いない。

注8: Ohno, Taiichi and Setsuo Mito, Just-In-Time For Today and Tomorrow, Productivity Press, 1988

大野氏は段取り替えの障害を克服するため新たな道を切り拓いた。当時 TPS が世界的に知られるまでは、段取り替えを取り扱う伝統的な方法はバッチサイズを大きくすることであった。「経済的なバッチ数量」は数千もの論文で書かれている広く知られたものであった(注9)。

大野氏は「経済的な」 数量を用いてしまうとリードタイム短縮の探求の道を閉ざしてしまうことから、そのようなすべての知識体系を無視した。むしろ、必要な段取り替えは決して変えられないものではなく、段取り替え時間を劇的に減らすために、プロセスは変えられると彼は主張したのである。彼はその努力を段取り替えを減らす技法を開発し、導入するために向け、最終的にはトヨタにおける段取りの所要時間を長くとも数分以内にまで短縮したのである(注10)。

リーンが、現在、小さいバッチと段取りの短縮のための技法と強く結び付けられているのも不思議ではない。

しかし、フローをバランスさせるということは、段取り替えの障害に対処することよりもはるかに多くのことを必要としていた。ほとんどすべての作業現場が一つの部品専用でなかったという事実は、流れを乱している本当の問題を、直接観察してみつけることをほとんど不可能にしていたのだ。 大野氏は、あまりに多く改善できることがあり、プロセス改善の努力に集中するための方法がなければ、あまりに時間がかかりすぎて、流れを安定させることができなくなるであろうことをよく理解していた。

カンバン方式により彼は打開策を得た。どのようにしてこれがなされたのかを理解する上で、リー ンにおける石と水の例え話が役にたつ。

水位が在庫レベルに相当し、石がフローを邪魔する問題にたとえられる。川底には多くの石があり、それらを取り除くためには時間と努力がいる。問題なのはどの石が重要であり、取り除くべきなのかということである。その答えは、水位を下げることで得られる。つまり、水面から現れる石が取り除かれるべきなのである。

カンバン方式の導入にあたり、妥当なスループットを得るために、大野氏は決して少なくない数量の部品を、数々のコンテナ に入れて始めなければならなかった。そして、徐々に、彼はコンテナの数を減らしていき、その次にそれぞれのコンテナの中にある数量を減らしていったのである。もし、流れが特に妨げられないのであれば、更にコンテナの数とコンテナ当たりの数量を減らし続けたのである。フローが妨げられたところで、5つのなぜによって根本原因を正確に指摘したのである。数量を減らすことを再開する前に、その問題を解決していなくてはならない。時間はかかったが、結果として、生産性の向上は目覚ましいものであった。

注9: 最初の論文は Ford W. Harris in Factory, The Magazine of Management, Volume 10, Number 2, February 1913, pp. 135-136, 152. それ以来、毎月のようにこの課題に関する論文が出ている。

注10: たとえば、トヨタの決死の挑戦は、1940年代に2-3時間だったものを1時間以下に、そして 1950 年代には、15 分もの短い時間に、さらに 1960 年代には 3 分になっている。(大野耐一氏の著 作『トヨタ生産方式』で書いている)

しかし、この 20 年間、他のありとあらゆる自動車会社が、ある種のトヨタ方式を導入し、大きな成果を享受したが、トヨタの生産性に匹敵するような会社はどこにもない。この事実は局所的な改善努力にフォーカスするためのプロセスは正しく選ばなくてはならないことを示している。

不幸なことに、他の会社の改善努力は、流れをよくすることに全面的に集中しておらず、むしろコスト削減の達成を目的としているがゆえに、誤った方向に導かれているのである。

大野氏はコスト削減のために、段取り時間を減らすためにはそれほど努力はしなかった。もし彼の目標がコスト削減であったなら、彼はバッチを減らし、それによる段取りを増加させるといった「ムダ」はしなかったであろう。大野氏は(些細な)コスト削減のために不良部品の数を減らす努力をしたのではなく、彼は不良部品に起因して流れが滞ってしまう主要な混乱を消滅させるためにやったのである。また、低価格を得るためにサプライヤーから買い叩いたり、従業員の賃金をカットするといったことさえしなかった。(これらはコストの二大要因である)。それよりむしろ、流れを改善することに全精力を注いだのである。

この絵で覆い隠されているのは、流れに集中し、局所的なコストを無視した結果として、一台当たりのコストはずっと下がったということである。局所的な効率性を廃止した結果で、労働力の効率性がはるかにあがったのと同様のことである。もしこれが奇妙に思われるのであれば、それはマネ ージャーたちが、コスト削減に集中するよりも、スループット向上に集中するようにオペレーショ ンを指導することの概念上の違いを、まだ自分のものとして理解できていないということである。

コストを下げることに集中することのひとつの悪影響は、継続的改善のプロセスを育てるほとんどすべての活動がすぐに収穫逓減の地点に達してしまい、その結果として、リップサービスに終始し てしまうことである。しかし、この問題はあまりに広範で、かつ、あまりに重要であるがために、 この論文に押し込めるようなものではない。

以上を要約すると、フォードと大野氏はともに四つの概念を踏襲したということである(これから先は、これらをサプライチェーンの概念と呼ぶことにする):

1. 流れ(あるいはリードタイムと同じ意味)を良くすることがオペレーションの主要な目的である

2. この根本的な目的は、(作り過ぎを防ぐため)いつ生産しないべきか、についてオペレーショ ンを導く実践的なメカニズムに変換されるべきである。フォード氏はスペースを、大野氏は、在庫を使った。

3. 部分的な効率性は廃止されるべきである

4. 流れをバランスさせるための集中するプロセスがなくてはならない。フォード氏は直接的な観察を用いた。一方、大野氏はコンテナの数を徐々に減らしていき、そして、次に、コンテナあたりの部品を徐々に減らした。

リーン適用の境界

リーンという手法を開発するに際して、大野氏のとったアプローチは重要なアイデアを示している。手法と、その手法が基礎を置いている根本的な概念には違いがあるということである。

根本的な概念は汎用的なものである。一方、手法というものは概念を特定の環境に解釈したものであるということである。これまでに見てきたように、解釈はけっして簡単なものではなく、いくつもの解決策の要素を必要とする。我々が心に留めておかなければならないのは、手法は、適用する環境に ついて、仮定(時としてそれは隠れた形での仮定)があるということである。

ある手法が、ある環境でうまくいったとしても、仮定が当てはまらないような環境においてうまくいくと、我々は期待してはならない。我々はこれらの仮定を明確に言葉で表現することによって、多くの努力やそれに付随するフラストレーションの多くを避けることができる。

TPS がその生産環境について最も要求する仮定は安定した環境である。そしてそれは 3 つの異なる 側面における安定を要求する。

第一の側面は、適切な環境が選ばれていて、最も素晴らしいエキスパートが導入を指導するとしてもリーンを導入するためには非常に手間がかかる、ということに注意しなくてはならない。「トヨタウェイ」においてライカー教授が指摘したように、TSSC(トヨタが米国の企業に TPS を教育するために設立した組織)がリーン導入を指導しても、ひとつの製造ライン当たり最低 6 から 9 か月もかかるのである(注12)。このことは、ほとんどすべての環境で存在する流れに対する障害の数や、低い在庫レベルのターゲットに近付いてきた時のカンバン方式の過敏さを知っている者にとって、驚くべきことにはあたらない。カンバン方式は導入するのに時間がかかるため、その前提は環境が比較的安定しているということである。つまりプロセスと製品がしばらくの間、そんなには変化しないということである。

トヨタは比較的安定した環境を享受している。自動車業界では変化は一年にたった一度(モデルチェ ンジの年)であり、たいていの場合ある年から次の年にかけて、ほとんどの部品は共用される。これはその他多くの産業界には当てはまらない。

注12: 『ザ・トヨタウェイ』ジェフリー・K・ライカー

たとえば、電機産業の多くにおいては、多くの製品の製品寿命は半年以下である。製品とプロセスの不安定さは、多くの他の産業でもある程度見られる。 たとえば、日立ツールの場合、切削工具を作っているが、比較的安定したタイプの製品であるが、 厳しい競争により 6 か月毎に新技術を必要とする新しい製品を立ち上げる必要がある。そのような 環境でリーンを導入するのは果てのない仕事になる。

二つ目の TPS が要求する安定の側面とは、製品ごとの需要が安定しているということである。ある製品の製造リードタイムが 2 週間であるが、その製品の需要が1四半期にたった一個という場合のように散発的な場合を考えてみてほしい。この場合、四半期にたった 2 週間だけ仕掛かりにあるだけであり、その他の時は現場には存在しない。しかし、リーンではそのようにならない。それは、 リーンが、二つの作業現場の間に、それぞれの製品のコンテナをずっと持っておくことを要求するからである。

日立ツールの場合、20,000 種類以上の SKU(在庫保管単位)を生産している。ほとんどの SKU の需要は散発的である。それぞれの製品について、各 2 つの作業現場の間に、在庫をずっと持っていることを要求したら、日立ツールの場合、今日持っている在庫よりもずっと多くの仕掛かり在庫を持たなくてはならない。これは明らかに大野氏の手法にとって適さない環境である。

しかし、TPS によりもっとも強く要求される安定性の側面というのは、あらゆる種類のリソースに対して、注文によるトータルの負荷が安定していることである。多くの企業でのように、注文はすっかり一定ではないと想定してみる。今週、特定の作業現場における負荷は、そのキャパシティより非常に低く、一方で、その翌週の負荷は、キャパシティよりわずかに高いということはよくあることである。このような良く見られる状況であれば、先に作ることを防ぐカンバン方式(時間的に早く作ることを防ぐ)では次の週に納期を守ることができなくなるであろう。トヨタが受け取る注文は比較的安定しているし、いずれにしても、トヨタはある月から次の月に混成された変化がすくなくなるように受注する(そして納期を約束する)方式をつくりあげている。ほとんどの会社はクライ アントにそのような好ましい状況を強いることができない。

要求される安定性が、生産改善の影響力の外側にあることに注目することは重要なことである。安定の 3 つの側面のすべてが、会社がどのように製品を設計し、売るというやり方に関係しているのであって、どのように生産するかとは関係がない。不幸なことに、ほとんどの会社は3つすべてではないにしても、少なくともどれか一つの側面に苦しんでいるのである。

上記のことが、リーンにおける仮定が有効でない環境において、リーンの一部分が使えないことを意味しているのではない。 (例えば、U 字型のセルは多くの環境において有用になりえるし、段取り短縮のためのノウハウは、ほとんどすべての環境で使用することができる。)

しかし、だからと いってそのような環境で、トヨタが現在の姿にまで高められ、達成したのと同じだけの成果を得られると考えてはならない。リーンのある特定のノウハウをいくつか使い、いくらかのコスト削減のプログラムに満足することがリーンを実践していると考えてはならない。

比較的安定していない環境下での流れの重要性

フォードと大野氏はよりよい流れ、リードタイム短縮が、はるかにもっと効果的なオペレーションに結びつくという事実に我々の目を開かせた。彼らはそれを安定した環境においてやって見せたが、それでは不安定な環境において流れが改善されることのインパクトはどうであろうか。

不安定さの第一の側面は製品寿命が短いことによる不安定さである。製品寿命が短い場合、作りすぎのモノは陳腐化してしまう。さらに製品寿命が短いために、長いリードタイムは市場の要求を逸 してしまうことにもつながる。たとえば製品寿命が約 6 ヶ月で、その生産リードタイムが 2 ヶ月の場合を考えてみよう。長いリードタイムにより、需要がないからではなく、かなりの長い期間において、生産が需要を満たすことが出来ないことによって売上を失うのである。

不安定さの第 2 の側面は個々の製品当たりの需要がいつも不安定ということである。散発的な需要 の影響を受けやすい数多くの SKU があるような環境では、ごたごたを避けるために、在庫から需要を満たそうとするのが一般的である。ただこのやり方の弱点は、回転が極めて遅い在庫が増えることに加えて、欠品の頻度が高くなることである。ずっとよい流れが達成される程度まで現場を組 織化することができる生産システムがあれば、これら環境に対して劇的なインパクトを持つことになる。

3 番目の側面の不安定に苦しむ環境というのは、全体的な負荷の不安定さであり、流れがずっと良くなることから、最も、得られるものが多い環境である。様々なリソースに対する一時的な過剰な負荷は、たいていの場合、会社に比較的低い納期順守率(90%以下)を招き、結果として、キャパシティを増やしがちである。経験的に、そのような会社が劇的に流れを改善した場合、納期順守率が 90%後半になるだけでなく、50%もの余剰能力があることが明らかにされる(注13)。

注13: Mabin, Victoria J. and Balderstone, Steven J., The World of the Theory of Constraints, CRC Press LLC, 2000. TOC における世界の文献を調べたところ、平均の結果が、70%のリードタイム削減、44%の納期厳守率の改善と76%の歳入、スループット、利益の増加がみられたことを示している。

大野氏はフォードが考案した概念は一品種大量生産に限られるものではないことを実証して見せ た。限定的でない環境にこれらの概念を適用する際の障害は越えられそうもないように見えたが、大野氏の才能と粘り強さにより越えられるということだけでなく、どのようにやるかも明らかにな ったのである。

ここまでで、我々は以下のことが理解できたことになる:

ーTPS の適用は比較的安定な環境に限られること

ー多くの環境では不安定さに苦しんでいること、そして、

ー比較的不安定な環境では、流れの改善により得るものは安定的な環境のそれよりもっと大きい

上記のようなことがわかった今、大野耐一氏の足跡をたどるべきではないのだろうか。サプライチェーンの概念に立ち戻り、そして、比較的不安定な環境に適した効果的な手法を導き出すべきではないだろうか。

サプライチェーンの概念の時間をベースとした手法

つくりすぎを制限するためのメカニズムで、最も直感的なベースは、スペースや在庫の量ではなく時間である。もし先につくってしまうことを防ぎたいのであれば、先に原材料を投入すべきではない。時間をベースにすることでより直感的になるばかりか、それによって現場にとっても受け入れ易いものとなる。流れの混乱に対してそれほど敏感でないために、不安定な環境に適したものになる。

時間をベースとしたメカニズムの堅牢さは、それがそれぞれの 2 つの作業現場の間の仕事量の制限によってではなく、システムの全体的な仕事量を直接制限することから生じる。流れ作業やカンバ ン方式では作業現場間の仕掛かり在庫の割り当て量が最低限にまで制限される。(それは大抵 1 時 間の作業分よりもずっと少ない。)このため、ある作業現場がしばらくの間ダウンすると、次の作業現場はすぐに仕事がなくなり、そして、先行する作業現場の仕事も「ブロックされて」しまう。 すべての作業現場にとって、仕事がなく、また仕事がブロックされたことにより費やされた時間の集積が、作業現場の余剰能力よりも大きい場合、その会社のスループットは減ってしまう。流れ作業とカンバン方式のフローに対する敏感さは、ひとつの作業現場に起こった障害が、その前後の作業現場のキャパシティを消費してしまうことに起因している。このような現象は時間をベースとし たシステムには、ほとんど存在しない。なぜならば、いったん現場にリリースされたら、人為的に 制止されることがないからである。

時間をベースとしたシステムを運用する際の困難は、各注文について、注文の納期期限までに、適切に必要な原材料を投入するように制限しなくてはいけないことである。しかしここで、どのようにその適切な時間を計算するのだろうか。

コンピューターが産業界に現れたとき(1960 年代前半)、我々はついに、原材料と注文にとって、適切な時間を計算するのに必要な膨大な詳細を取り扱うだけの適切なツールが得られたと思ったものである。10 年以内に世界中の多くの会社が、それを行うために、多数のコンピュータ・プログラムを開発したが、不幸にも期待されたような、よりよい流れや仕掛かり品の減少といったことは実現しなかった。

問題は、原材料が完成品へと変わっていき、顧客のもとに届けられる準備ができるまでに要する時間は、キュータイム(処理待ち時間)に依存しているのであり(ほかの注文を処理するのに忙しいリソースを待っているか、組立の前で他の部品が到着するのを待っている)、注文を進めるためのタッチタイム(処理される時間)はそれほどでもないのである。

一般的に知られているように、ほとんどすべての産業のオペレーションにおいて(プロセスラインやカンバン方式を採用している企業以外は)、あるひとつのバッチが処理されている時間はリードタイムのほんの10%だけである。結果として、いつ原材料を投入するかを決めることは、どこにどれだけの長さの待ちにするかを決めることであり、それで、ある注文された品を完了するのにどれ位かかるのか、いつ原材料を投入するかを決められてしまうことになる。つまり鶏と卵の関係に直面していたのである。

70 年代にな ると、その問題は繰り返しの手続き(閉ループ MRP)により取り扱うべきと示唆された。つまりコンピュータ・システムを走らせ、その結果として様々なリソースに対する計画上の過負荷(待ち時間の サイズ)をチェックし、過負荷を取り除くための納期を調整し、そしてすべての大きな過負荷がなく なるまでこのプロセスを繰り返すのである。この指摘はそんなに長く続かなかった。それはその計算が収束しなかったからである。つまりいくら計算を繰り返し行ったところで、過負荷はあるところから別のところへ移るだけだったのだ。

この結果、70 年代にはすでに、これらのコンピューターシステムの利用は、現場に原材料のリリー スのタイミングを精密に導くのではなく、むしろ、サプライヤーから原材料を発注するための数量 (とタイミング)についての情報を与えるものとして制限されるようになった。これらのシステム の公式的な名前が、主要な活用方法を反映して編み出された。それが、Material Requirement Planning(MRP)である(注14)。

注14: Orlicky, Joseph, Material Requirements Planning, McGraw-Hill Book Company, 1975.

そのような非常に大きな努力がはらわれたにも関わらず、いつ生産すべきでないのか(作り過ぎを防 ぐ)のオペレーションを導くための実践的な時間ベースのメカニズムを生み出すに至らなかったのは、非安定的な、つまり、流れが均一でないクライアントの注文の納期を守る必要がある環境において、そのようなメカニズムを開発することができないということの証拠とされるべきでない。

また、実践的なメカニズムのためのベースとして、時間を使うための試みをやめるべきではない。

そうではなくて、おびただしい量の詳細と計算をしてそのようなメカニズムを開発するアプローチに 対する警鐘と考えるべきである。必要なのはもっと俯瞰的なアプローチなのである。

基本に戻り、サプライチェーンの概念に従ってみると、目的は流れを改善することであり、リード タイムを短縮することである。いつ生産すべきでないかのオペレーションを導くメカニズムのベー スとして時間(スペースまたは在庫ではなく)を用いることは、適度に短い期間で、ジャストインタ イムで、注文の納期よりも前に、その関連する原材料を投入することが必要となる。

ところで、「ジ ャストインタイム」とは何を意味するのだろうか。ジャストインタイムはリーンにおいてカギとなる概念であるにもかかわらず、その使い方は比ゆ的であって決して定量的ではない。当たり前であるが、ジャストインタイム生産によるリーンにおいても、たった今処理されている部品が次の 1 秒、 1 分もしくは 1 時間の間に出荷前のドックになければならないということを意味するのではない。 実際、カンバン方式であっても、(十分なコンテナが作業現場間にいつも待っているという事実から推定することができるように)この部品がすぐに次の作業現場で処理されるのでもない。すると、私たちはどの時間間隔をもってジャストインタイムであると考えられるのだろうか。もっと明確にし てみよう。原材料の投入を制限することによって作り過ぎを防ぎたい場合、注文の納期のどれ位前 に材料を投入すべきであろうか。

合理的な答えに到達する 1 つの方法は、すべての納期を守るために、必要となるマネジメントの注意で、時間間隔の選択が、どれほどのインパクトがあるかを検討することである。納期ぴったりに合わせて、ある注文を実際に処理するのに要する時間だけ前に、原材料を投入する場合を考えてみてほしい。そのような選択をすると、オペレーションを注意深くモニターするためにマネジメントは多大な注意を払わなければならなくなるだろう。なぜなら、いかなるオペレーションのいかなる遅れであっても、また作業現場の部品の移動でさえも納期遅れにつながってしまうからである。

さらには、部品が順番待ちすることでも納期遅れとなるため、順番待ちが発生しないよう緻密なスケ ジューリングが必要となる。

これは明らかに現実的な選択ではなく、すべての納期を満たすためには無限大の管理があっても十分ではないだろう。我々はもっと長い時間間隔を選ばなくてはならな い。つまり遅れに適応するための安全余裕を含んだ間隔である。安全余裕を含む必要性ゆえに、納 期よりも前に、材料投入をする時間の間隔のことを「タイムバッファ」と呼ぶことになるのである。

より長いタイムバッファを選ぶことは、リードタイムの長期化および仕掛品の増加を招くが、より長いタイムバッファはより安全余裕があることを意味するので、マネジメントの時間をほとんど使うことなく、各注文は高い確率で各納期のちょうどまたはその前に完成することが期待できる。これは比較的短いタイムバッファの時には正しいが、タイムバッファが長いとき、別の問題が醜い形で現れてくる。

タイムバッファを長くすると、より早く材料が投入されることになり、現場には同時に多くの注文が存在することになるのを頭にいれておく必要がある。あまりにも多くの注文が現 場に存在すると、交通渋滞が始まるのである。渋滞がひどくなると、優先度を割り振るためにマネジメントの注意がより必要となってくる。

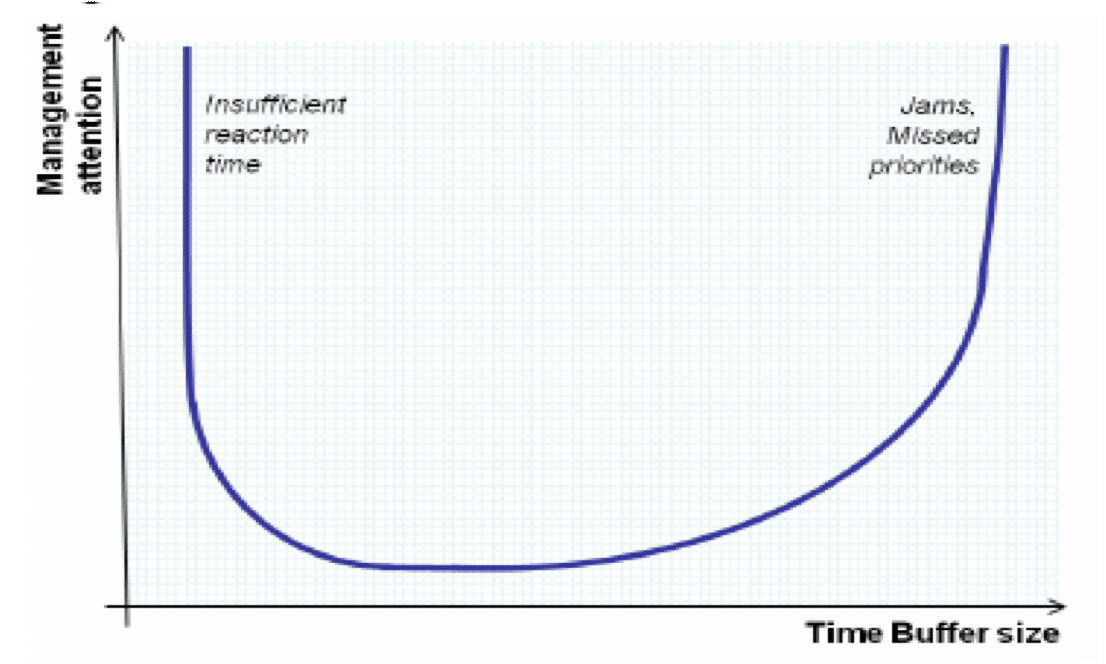

図1は必要とされるマネジメントの注意の大きさと選択 されたタイムバッファの長さの関数として模式的に示したものである。

フォード氏あるいは大野氏のシステムを導入したオペレーションは、平均的リードタイムは実際の タッチタイムのほんの 2 倍~3 倍の長さであるため、マネージャーは現場の作業員に対して今何を すべきかについてほとんど注意をする必要はない。それらはあきらかにグラフの左側の低い部分に 帰している。しかし、もっと従来的なやり方をしているほとんどのオペレーションの場合、グラフ のどこにあるのだろうか。

すでに議論したように、従来の工場では、部品バッチが実際に処理されている時間はわずか約 10% でしかない。約 90%の時間は、バッチはリソースが空くのを順番待ちしているか、もしくは組み立で他の部品が到着するのを待っている。私たちが、フォード氏から、そして、もっと多くを大野氏から学んだことは、バッチサイズを当たり前のものとして受け入れてはいけないということである。

その経済的バッチ量は、実は経済的ではなく、私たちは一個流しを追及すべきであるし、それが可能である。その確信に身を固め、あるバッチが処理されているとき(混合や乾燥を除いて)、たったひとつのアイテムが処理されているだけで、その他は待っているだけ、ということに気付くことは容易なことである。このことは、ひとつのバッチが 10 個以上からなるような従来のような企業の場合、タッチタイムはリードタイムのわずか 1%以下ということになる。

そして、これらの企業のタイプを識別するもう一つの現象がある。たとえ公式の優先順位付けのシステムがどんなものであ っても、現実の優先順位のシステムは「緊急」、「超緊急」、あるいは「他を止めてでも今やる」、といったものである。これらの企業の場合、先ほどのグラフの右側の上向きの部分に明らかに位置していることになる。

右側の上向きにあるということは lose-lose の状況を意味する。(タッチタイムと比較して)リードタイムは非常に長く、在庫レベルが高く、マネジメントの高いレベルの注意にもかかわらず、多くの場合、納期順守率は 90%以下といったお粗末なものとなる。マネジメントが(グラフの平らな部分に移動して)短いタイムバッファを選んだら状況は驚くほど良くなっているはずなのに、ほとんどの従来のやり方の会社はそのような lose-lose の状況にいるのだろうか。

その答えはフォード氏と大野氏により与えられた。彼らは彼らの仕事を通じて、一般の確信に反し て、常にすべてのリソースを忙しくさせることを追及することは、効果的なオペレーションへの処方箋ではないことを決定的に示したのだ。

一方で、正反対のことは正しい。つまり効果的なオペレ ーションを達成するためには、局所的な効率性は廃止されなければならない。しかし、従来の会社 はまさにすべてのリソースを忙しくさせようとしている。上流のリソースがボトルネックでないのなら(これはほとんどの環境において当てはまるのだが)、しばしば作業をすることがなくなってしまう。これを防ぐため、より遠い納期の注文やさらにはフォーキャストの分についても、原材料が投入されてしまうのである。この当然の帰結として順番待ちは長くなるのである。順番待ちが長くなるといくつかの注文は時間どおりにできなくなる。すると、それは、もっと早く材料を投入しな くてはならないと解釈される。そして、キャパシティも不足しているとも解釈されるようになる。 どれだけ企業をグラフの右上に持ち上げてしまうかは想像に難くない。

流れ改善のよい出発点は、タイムバッファを現在のリードタイムの半分に設定することだろう。その選択により、企業はグラフ上の平らな部分のいずれかの部分に自分たちがいることに気付くであ ろう。最適なポイントを求めようとすることは、時間の無駄である。即効的な効果があまりに大きいので、それを延期することはないし、しかも、流れを安定させるための次の努力によりグラフの形も変化してしまうのだ。

材料投入を注文の納期のタイムバッファ分(現在のリードタイムの半分)だけ前に制限すると、納期 順守率は飛躍的に向上し、リードタイムは現在の半分にまで短縮し、その結果余分な在庫はなくな り、仕掛かり在庫は現在の半分のレベルまで下がるだろう。

しかし、この変更だけで納期順守率を 90%後半にまで高めるとは考えられないかもしれない。まだ現場には多くの注文が流れているため、リソースの前には順番待ちが発生しており、作業の処理の 帰結として、時間どおりに多くの注文が完了しないということになる可能性を残している。優先順位付けのシステムが必要なのである。

優先順位付けのシステムが必要だからと言って、優先順位をつけるための洗練されたアルゴリズムが必要だということではない。単純に、入ってくる注文の数はいつも変化しているし、注文ごとに仕事の内容も異なっていて、工程での待ち時間も変化し続ける。そして、混乱がまだ起こることを忘れてはならない。端的に言うと、これは非常にばらつきが多い環境なのだ。シューハート氏が物理学から生産に持ち込み、デミング氏が世界的に知らしめた教訓は、ノイズ以上の正確さを追求すること(この我々のケースでは、非常にばらつきの大きい環境の中で、あらゆるすべてのパラメーターを考慮して、洗練されたアルゴリズムを利用しようとすること)は事態を良くしないし、もっ

と悪い結果を生むだけである、ということである。そんなことをしたら、改善するのではなく、納期順守率をかえって悪くする結果となってしまう。

ここで、タイムバッファの意味を我々が理解するなら、単刀直入な優先順位づけのシステムの姿がみえてくる。タイムバッファは、現在のリードタイムの半分であり、それは、タッチタイムよりもはるかに長い。それは交通渋滞を劇的に減少させることから、なんらの介入もうけずに、多くの注 文がタイムバッファのたった 3 分の一以内で完了するようになる。そして、ほとんどすべてが、最初の 3 分の 2 のタイムバッファで完了することになる。このような認識に基づいて、優先順位はバッファマネジメントによって決められる。つまり、バッチごとに、材料投入をしてからの時間をト レースするのである。もし、タイムバッファの 1/3 以下であればその優先順位は緑色、1/3 から 2/3 の間であれば黄色、2/3 以上であれば赤、そして納期が過ぎてしまったものは黒色といったふうに する。ここで黒色は赤色よりも優先順位が高いことを意味する。もし二つのバッチが同じ色の場合、 どちらを先に手をつけるかを決めることはノイズの領域よりももっと正確であろうとする例えの よい例であると思われる。

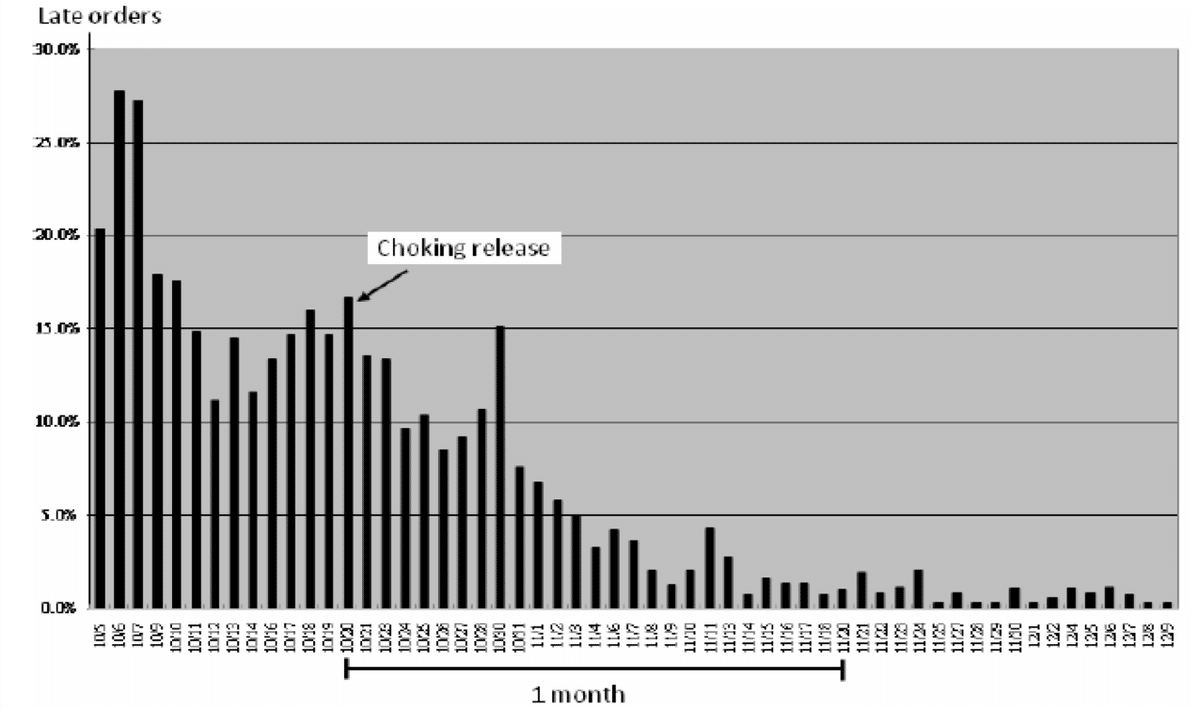

そのようなシステムを現場に持ち込むことは比較的簡単である。最初のステップでは物理的な変更 は何もする必要がなく、対応する納期の実質リードタイムの半分だけ前に原材料をリリースするよ うに投入を絞るだけであり、現場が色分けされた優先順位システムに従うよう指導すればよい。これらに必要な努力に比較すれば、その効果は極めて大きい。最初のステップの結果からのインパクトの大きさを直接理解するために、何千種類もの金属製台所用品を製造している 2000 人の従業員 からなる工場の納期遅れの実際の比率のデータを図2に示す。

もちろん、局所的な効率性は排除されなければならない。さもなければ、材料をあまりに早く投入しようとするプレッシャーは続いてしまう。経験上、現場の人たちが疑いようのない効果が得られ るのに気づくまでのスピードはとても早く、この変化は、ほとんど抵抗なく進めることができる。

しかし、ほとんどの環境において、これでもまだ納期を守れない注文があり、改善して売り上げにつなげるための非常に大きな可能性がまだ残っている。四つ目の概念を解釈し、実行に移されなければならない。それは流れをバランスさせるために集中するステップである。

流れをバランスさせる最初のステップは比較的容易である。原料の投入を絞ることにより、これま で隠れていた豊富な余剰キャパシティが現れるのである。しかし、ある作業現場だけは、その他に 比べて余剰キャパシティが少ない、ということがわかる。このような作業現場はその前に処理待ち の仕掛かり在庫があることにより識別される。局所的な効率追求を廃止することが、それらのキャ パシティを増やすのに必要なシンプルなアクションを割り出すことの手助けになる。シンプルなア クションとは、能力が制約された作業現場では、昼休みやシフト交代の際に何もしていないような 状況がないようにすることであり、あるいは負荷を減らして、十分な余剰キャパシティを持った、 より効率の低い作業現場に仕事を割り振ることもできる(注15)。

注15: 『ザ・ゴール』エリヤフ・M.ゴールドラット、ジェフ・コックス ダイヤモンド社

上述したアクションは、処理待ちを抱える作業現場に、効果的なキャパシティを加えることになり、 処理待ちはより短くなり、赤色にあるような注文は、より減っていくであろう。このことは、タイムバッファが長すぎる、ということになる。高い納期順守の能力を削ぐことなく、タイムバッファ の長さを調整する効果的なやり方は、工程にある全注文のうち赤色であるものが 5%以下であるな ら、タイムバッファを減らせばよいし、赤色のものが 10%以上あるのであれば、タイムバッファを伸ばせばよい。

上述の手順を踏んだ企業は、ほんの数か月のうちに高い納期順守率を得て、リードタイムを劇的に短縮し、十分な余剰キャパシティを得ることになる。ここから本当の意味での挑戦が始まる。

過去に、しばしばあったこと(あまりに多くありすぎるかもしれない)は、余剰キャパシティが見えるようになったことへのトップマネジメントの反応が、キャパシティを「正しい量への調整」し、コスト削減をしようとすることである。これは自ら墓穴を掘るような間違いである。ここでの余剰キャパシティは従業員である。従業員は、ただ改善を助けようとしただけであり、その直接の帰結として自分たちの、あるいは同僚たちの職が失われる。そのようなアクションがとられたすべてのケースで、避けられない結果として、工場のパフォーマンスは最初よりもさらに悪くなる。そのようなトップマネジメントの行動が、我々の意識外にあることを望む。

現れた余剰キャパシティを活用するもっと賢い方法は、それをお金に換えることである。それは向上した能力を営業にうまく利用することによって、さらなる売り上げを獲得することである。売り上げの増加は本当のボトルネックを簡単に表面化させることを引き起こす。そのボトルネックのキ ャパシティが限られていることを無視して、新しい注文に対し顧客に納期をコミットしていると、 納期順守率が悪くなり、失望した顧客からの注文は急激に落ち込んでしまう。営業とオペレーショ ンの結びつきを強くすることが必要不可欠であり、これは本当の意味での挑戦である。すべての納 期約束はボトルネックに割り当てられたキャパシティに従ってのみ与えられるようなシステムが なくてはならない。

ボトルネックは注文に対するドラムのビートとなり、タイムバッファは納期を原料投入日に解釈でき、さらに材料の投入を絞る行動は、注文と作業投入を結び付けるロープの役目をする。これが TOC(制約理論)におけて、時間ベースの手法がドラム・バッファ・ロープ・システム、略して DBR と呼ばれている所以である。

現在では、赤色ゾーンとなる理由を記録・分析することにより、さらにオペレーションを改善しようとするプロセスに磨きをかけようとする試みが広く行われている。

日立ツール(株)の事例

日立ツール(株)は年間売上 240 億円であり、20,000 種類以上の切削工具を設計、製造する会社であ る。ほとんどの製品に対する需要は散発的であり、業界の標準として 6 か月おきに新製品を立ち上 げなくてはならない。新製品群が立ち上がると、旧製品群は陳腐化する。リーンを導入する試みが うまくいかなかったのも不思議はない。(注16)

日立ツール(株)は2000年に4つある工場のうちのひとつでDBR導入を開始した。納期順守率の劇的な改善(40%から 85%へ)があり、仕掛かり在庫とリードタイムを半分にまで減らし、以前と同じ労働力で 20%以上も多くの製品を出荷できるようになったことから、DBRの導入は他へも広がっ た。2003 年までには 4 つすべての工場で DBR が導入された。(注17)

リードタイムの劇的な短縮と、レスポンスの向上により、サプライチェーンの在庫を減らすことが できるようになり、代理店の在庫は 8 ヶ月分から 2.4 ヶ月分にまで減少した。在庫の減少により代理店の ROI は劇的に改善し、キャッシュフローはよくなり、日立ツール(株)と代理店との関係は強固なものになった。この結果代理店が日立ツール(株)の製品の取り扱いを増やし、顧客へも拡販す るようになったのも不思議ではなく、(安定的な市場においても)売上は 20%も増加したのである。

本当のインパクトは、この会社の利益からみてとれる。2002 年から 2007 年の期間に、原材料(金 属)の価格の上昇は、切削工具の販売価格に比較してはるかに高騰している。そのような条件下であ れば、企業の利益は吹き飛んでしまうだろう。しかし、日立ツール(株)の場合、2002 年 3 月期に 11 億円だった税引き前利益は、2007 年 3 月期には 53 億円にまで増えたのである。5 年間に純利益 は 5 倍にもなったのである。日立ツール(株)の利益率は 2002 年に 7.2%だったが、2007 年には約 21.9%まで増え(注18)、この種の産業において例がない。

注16: Umble, M., Umble E., and Murakami, S., “Implementing theory of constraints in a traditional Japanese manufacturing environment: the case of Hitachi Tool Engineering,” International Journal of Production Research, Vol. 44, No. 10, 15, May 2006, pp. 1863 – 1880.

注17: Ibid.

注18: 『儲かる会社のモノづくりマーケティング売るしくみ』中経出版 村上悟、高橋淳、小林昇太郎

DBR の限界(境界)

これまで見てきたように、手法は、環境についての仮定をつくる(時には隠された仮定である)、そ の仮定が当てはまらない環境において導入して同じようにうまくいくことを期待すべきではない。 DBR の仮定は明らかであり、タッチタイムが現在のリードタイムに比較して非常に小さい(10% 以下)であることを仮定している。この仮定はほとんどではないにしても、多くの通常の生産環境において正しい。しかし、プロジェクト環境と通常呼ばれているとても広い環境にまで正しいわけではない。

プロジェクト環境においては、タッチタイムは比較的長く、顧客がプロジェクトを早く終えてほしがることから、タッチタイムのわずか 2 倍程度(ごくたまに3 倍)のリードタイムをオペレーション が約束させられてしまうのである。プロジェクトは、何らかを犠牲にすることを期待されているもので、誰もプロジェクトが時間どおりに、予算どおりに、そして完全に仕様を満たして、完了する とは期待しないほどに、パフォーマンスが悪いのは不思議ではない。

しかし、この事実から、DBR のもっている仮定が正しくないので、DBR はプロジェクト環境に適切ではない、という結論から目をそらしてはならない。違った手法、つまりタッチタイムが比較的長いことに直接対応するアプリケーションが必要である(注19)。

注19:『クリティカルチェーン』エリヤフ・M・ゴールドラット ダイヤモンド社

サポートのお気持ち、感謝いたします。 ぜひその分を自分自身に投資して、記事を参考になにか新しい事にチャレンジしてください。その成果をお知らせいただけるのが、一番の報酬です!