精巧 市場連動生産ストーリー(3)

精巧 市場連動生産ストーリー(3)

こんにちは 近江です。

今回は当社のアパレル生産に、トヨタ生産システムを導入した時の経緯や

従来型のアパレル生産と私たちのモノづくりの仕方にどんな違いがあるのかについてお話ししたいと思います。

◆非効率な工場現場への焦り

家業のアパレル縫製業に入って、自社工場である千葉県東金のクチーレの

縫製現場を見て感じたことは、一言で言ってしまうと、「何をやっているのかよくわからない」ことでした。

それは、どういうことかというと・・・

現場では、たくさんのスタッフ(オペレーター)が1日中、同じミシンに座って、衿なら衿、袖なら袖、など1つの受け持ちパーツを黙々と縫い続けていました。

誰もが、忙しそうに作業をしているものの、それぞれの生産ラインが、どんなゴールに向かって、どんな流れで、どのように仕事が進んでいるのか?

そして、今の仕事のペースで得意先と約束した納期に間に合うのか?が正直なところ、把握しづらかったのです。

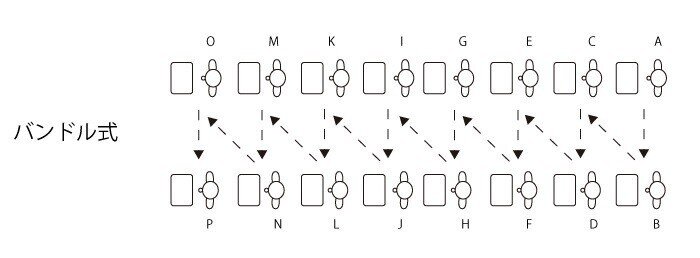

オペレーターのところにこれから縫うパーツが束ねられた状態で届けられます。工程を終えたパーツは、束ねて紐で縛り、次の組み立て工程に運ばれて行きます。

組み立て工程では、各所から集まって来た複数のパーツをミシンで縫いあわせて、完成品に近づけて行きます。

そして、服の形に縫い上がると、検品、アイロン仕上げを行い、下げ札をつけて、袋に入れ、ダンボールに詰め、出荷準備へと移って行きます。

今でこそ、もっと効率的に行われている工場は増えていると思いますが、

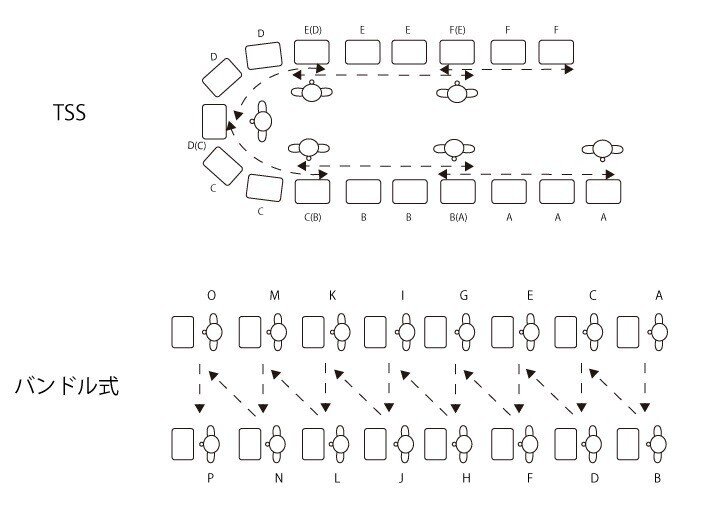

当時、全国の縫製工場で一般的だった、いわゆる「バンドル方式(※)」の生産の流れです。

※バンドルとは、縫う前や縫った後のパーツを束(バンドル)にして運ぶことに由来します。

工場の中で、全体の流れを把握しているのは、工場長や生産ラインの班長だけで、パーツや組み立てをするオペレーターさんたちは黙々とミシンに向かい、午前、午後、1日の業務終了時間までにそれぞれどれだけの数をこなせたかを気にしているだけでした。

◆たくさんの仕掛品の山に違和感

もうひとつ、工場現場の作業を見ていて気が付いたことは・・・

前工程から回ってくるパーツを早く縫い上げて、手際よく後工程にパーツを回して、身の回りをスッキリさせながら作業をしているオペレーターもいれば、前工程から届いた、加工待ちのパーツが目の前にたくさん積み上がって、中々それらを減らすことができず、常に焦りながら作業をしているオペレーターもおり、パーツづくりの難易度や人の熟練度の差による、進み具合のバラつきに非効率さを感じたことです。

毎日、1日の仕事が終わった後の工場内を見渡すと、バンドル(束)になったパーツが至るところに山積みされています。

今日はどこまで進んだのか?の進捗が把握しづらく、また、これらは「仕掛中」とは言え、至るところにパーツ在庫が溜まっているところを見ると、工場中に中途半端で、ムダなものが散らかっている気がしてなりませんでした。

このままでは、日々、みんなが忙しいだけで、会社も儲からない、と焦りを感じる毎日でした。

◆東金工場改造計画への着手~異業種から学ぶ体質改善

もっと、現場をわかりやすく、従業員は効率的に楽しく働き、会社も儲かるように整理ができないものか、と悩む日々。

そんな時、出会ったのが、ジャストインタイムでおなじみのトヨタ自動車の生産システムの基礎を確立した大野耐一氏の著書「トヨタ生産方式」でした。

自動車の生産とアパレルの縫製は全くの異業種ですが、同著の中に登場する、カーシート(繊維資材)製作の工程管理の話にアパレル生産との共通点を感じたのです。

同著をきっかけに、トヨタ生産システムに興味を持って、調べて行くと、アパレル業界においても岐阜の婦人パンツを生産するメーカーが自身の縫製工場管理にトヨタ生産方式を取り入れて生産性を高めているという話が耳に入りました。

であれば、自社のカットソー生産にもトヨタ生産方式を取り入れることで業務改善が図れないかと考え、社長である父と議論を繰り返しました。

その結果、当時、当社としてはかなり大きな投資ではありましたが、トヨタ自動車グループのアイシン精機の指導を受けながら、設備投資を行い、トヨタソーイングマネージメントシステム(TSS)の発想に基づき、東金工場を大改革する計画に着手することになりました。

*トヨタソーイングマネージメントシステムは、トヨタ生産方式に基づき、アイシン精機が行っている縫製システムの事。

<同じ16工程を行った場合の、TSSとバンドル式の違い>

改革プロジェクトのスタートにあたり、当時(1980年代前半)の当社を取り巻く状況をまとめたものが手元にあるので、振り返ってお伝えすると、まず、外的環境については、アパレル産業を取り巻く環境は非常に厳しく、当社の得意先であるアパレルメーカーは、原価が上がろうが、売価を上げることが出来なかったため、仕入先である私たちは仕入原価を抑えられ、その上、多品種少量短サイクル生産が求められる、という時代でした。

一方、当社の内的経営環境はというと、売上高は頭打ちにも関わらず、人件費は年々上昇する一方という状況に直面していたのです。

そんな状況の中で

■売れるものをすぐ作る体制作り、つまり、多品種少量生産への対応とリードタイムの短縮

というマーケットと得意先のニーズ

と

■無駄を排除して、生産性を向上しながら、同時に品質を高め

従業員の日常生活の質的向上と働きやすい環境も整える

という従業員満足

を両立させる、というスローガンを掲げ、トヨタ生産システムの導入による、人材育成を通じた企業体質の強化を目指し、プロジェクトをスタートさせたのでした。

次回は、トヨタ生産システムの導入について、具体的な成果を交えてお話しさせていただきます。

精巧株式会社のHPはこちら http://seiko-co.co.jp/