精巧 市場連動生産ストーリー(6)

3DモデリングとTSS(トヨタ生産方式)で実現する、高速効率アパレル生産

アパレルの企画から生産において、工程に時間がかかったり、滞留することでタイムロスが発生する「ボトルネック」がいくつかありますが、当社では、3DCADを使った3Dモデリングを企画初期段階から取り入れることで、全体の稼働日数を減らし、サンプル作成の工程を効率化しています。

従来は、お取引先から商品企画のアイデアを頂くと、何度か平面図(2D)上で仕様、つまりデザインやサイズ、縫い方の確認のやり取りをした上で、ファーストサンプル、修正サンプルなど、実際に何度か試作品づくりを繰り返し、お取引先の納得を得てから、本生産に進むのが慣習でした。現在も国内外の多くの工場がこのプロセスを経て、本生産にかかっています。

実は、このデザイン確認のキャッチボール、サンプル作成や作り直しのキャッチボールにとても長い時間がかかるのです。

そして、サンプルづくりには、時間だけでなく、お金もかかります。試作品は製品としては販売できないため、デザイン数、試作品をつくる回数が多いほど、生地も試作品も無駄になることが少なくありません。

これに対し、ここ数年、平面(2D)ではなく、立体グラフィック(3D)でデザインを表現できる技術が進みました。

最初は、ゲームのキャラクターのようなレベルでしたが、近年は、一見、オンラインショッピングなどで、実際のモデルが着用している画像と比べても区別がつかないほど、精度が高まって来ています。

3Dの立体の状態でカタチのみならず、ディテール(細部)まで確認できるため、デザインの確認だけでなく、サンプルを作らなくても、3DCAD上で確認でき次第、そのまま工場に転送したパターンや設計データで本生産を進めても問題がないレベルまで精度が高まってきています。

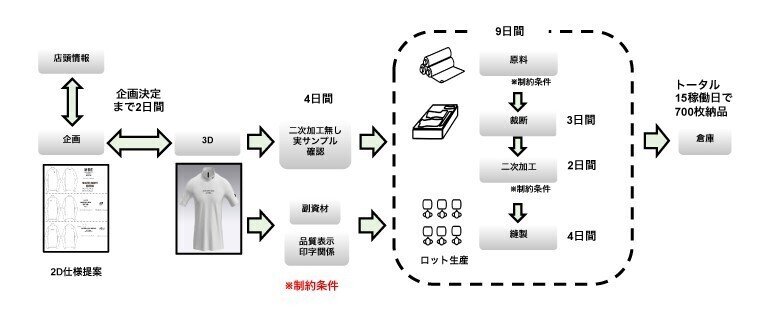

あるお取引先向けのデザインポロ、700枚のオーダーを生産した場合の、従来型のロット生産と3Dモデリングを取り入れた場合とTSSに3Dモデリングを取り入れた場合の稼働日数を比べたのが、次のフロー図です。

従来通り、平面図(2D)で仕様確認をして、デザインを決定すると仮定すると、そのやり取りに最低2日間かかります。

できるだけサンプルをつくらなくて済むように、ファーストサンプルは3Dで確認頂き、刺繍やワッペンなどの二次加工のないサンプルを作って確認するのに約4日間。

続いて、素材がすべて準備できているとした場合、投入から9日間で納品体制が整います。この間、15営業日です。

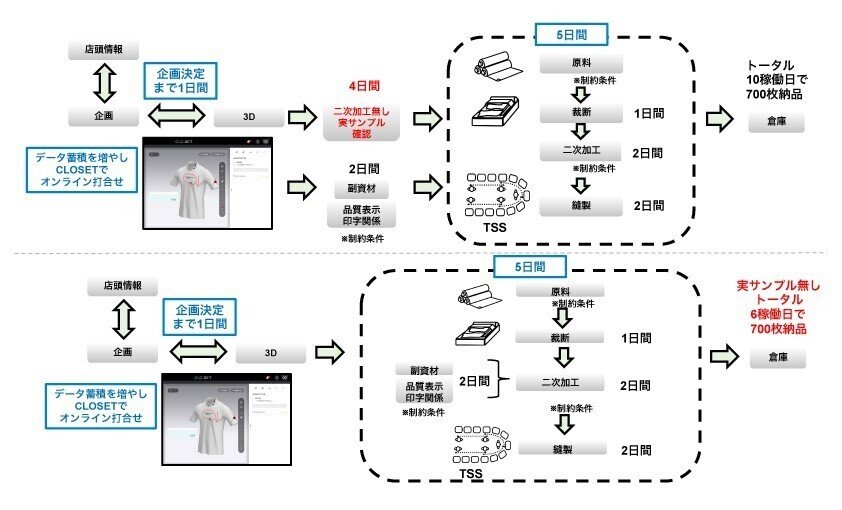

一方、サンプル作成の代わりに3Dモデリングを取り入れ、TSSで生産する場合、数年お付き合いしている取引先であれば、過去のデザインデータをクラウドにプールしておけるので、オンライン上で過去のデザインデータを画面共有しながら打ち合わせが可能です。その場で仕様が決まって行くので、話が早く、3Dモデリングで確認できれば、仕様決定まで打ち合わせ日の当日の1日だけで済んでしまいます。

このデータを工場に転送し、素材がすべて準備できていれば、TSSで5日間あれば、700枚が完成します。この間、6営業日です。

更に、もし、特定のSKU明細を知らせておいていただければ、TSSでは、毎日完成品が上がるしくみなので、縫製が始まってから、毎日数百枚ずつ完成品を送り出すことも可能です。

このように、従来の生産を見直し、3DモデリングとTSSのそれぞれのメリットを併用いただければ、できるだけ在庫を持たずに、アパレル販売に取り組めるのです。

サンプルでデザインや仕様を確認する取引先がまだまだ多いですが、3Dモデリングを活用して、回数を最小限に済ますだけでも大きな効率化を図ることができるのです。

次回は、「3Dモデリングと市場連動生産による革新的なアパレル生産への挑戦」についてです。