【マガジン7】『(公開中)半導体の作り方と関連企業』(2020/02/16)

今回は半導体の作り方をなるべく噛み砕いて説明していきます。(内容は初心者向け)

半導体業界は日本人のビジネスマンは例外なく知っておきたい業界です。

その根拠は、半導体指数とGDPの推移は相関関係にあるからです。

つまり、半導体が分かれば経済のマクロ分析が”ある程度”出来てしまいます。

半導体業界は就活の業界研究や、教養として仕事の幅を広げる為だけでなく、恐らくはこれから若者の大半が挑戦するであろう「株式投資」や「為替」でも使える知識なんです。

皆さんそれぞれ学ぶ理由はあると思いますが、とにかくまずは「半導体ってどうやって作るの?」ということを知っておきましょう。

ざっくりとイメージを付けるだけであれば、日本半導体製造装置協会の出している「半導体のできるまで」シートを見るだけでも良いでしょう。

詳しくは記事の中でざっくり説明していきたいと思います。

++++++++++++++++++++++++++++++++++++++++++

1・半導体のできるまで

半導体製造装置協会の資料にもある通り、半導体の作り方は以下の通りです。

【前工程】

1.回路設計・・・チップ回路のデザイン

2.フォトマスク作成・・・石英ガラスに回路の下書き

3.フォトマスク検査

4.シリコンインゴットの製造・・・ウエハーの原料

5.シリコンインゴットの切断・・・薄く輪切り

6.ウエハーの表面研磨・・・表面の”鏡面仕上げ”

7.ウエハーの酸化膜形成・・・高温炉で数千℃

8.レジスト塗布・・・回路を転写する下準備

9.露光・・・マスクの回路をウエハー上へ形成

10.エッチング・・・要らない部分の除去

11.酸化・拡散・CVD・イオン注入・・・「半導体」を形成

12.平坦化(CMP)・・・平らに削る

13.電極形成・・・配線用のアルミ金属膜を形成

14.ウエハー検査・・・検査は大事です①

【後工程】

1.ウエハーダイシング・・・チップ1つ1つに駒切り

2.マウンティング・・・フレームに固定

3.ワイヤーボンディング・・・銅線をくっ付けます

4.モールド・パッケージング・・・チップを保護

5.テスト・・・検査は大事です②

6.マーキング・・・印字して製品に

ざっくり前工程(ウエハーの表面に回路を形成するプロセス)と、後工程(パッケージングしてテストして製品化するプロセス)の2工程があります。

どちらかと言えば前工程の方が重要で、

「髪の毛より細い超微細な世界」が待っています。

技術の塊ですし、最先端のテクノロジーです。

以下、各プロセスを詳しく見て行きましょう。

但し、記載していくのは代表的なプロセスのみになります。

これだけでも十分なのですが、厳密に言えば抜けている工程や装置もあります。そこはいずれ興味がある場合に勉強すれば良いと思います。

2・回路設計

企業名の後に国名が来ます。国旗の絵文字が反映されていないのでご了承ください。

【Apple🇺🇸】

— Rid (@Cheverlest) February 15, 2020

Android勢はQualcommのSoCチップを使うしか無い中、iPhoneには独自開発の「Aシリーズ」のSoCチップを搭載。

そう、Appleはただのスマホメーカーでは無く、半導体の回路設計会社でもあるのです。製造はTSMC🇹🇼へ外注。

ちなみにiPhone本体は中国の鴻海(ホンハイ)=Foxconnで生産。

【Qualcomm🇺🇸】

— Rid (@Cheverlest) February 13, 2020

クアルコム。この会社は有名な「snapdragon」いわゆる「スナドラ」というSoC(System-on-a-chip)=集積回路の設計会社。

これは、スマホの司令塔のような役割で、最先端的用語で言えば、AIチップ。

生産は最先端装置が揃う台湾のTSMCへ委託。自分たちは回路設計で稼ぐスタイル。 pic.twitter.com/kYsAwRWPBI

【HiSilicon🇨🇳】

— Rid (@Cheverlest) February 13, 2020

ファーウェイ傘下のハイシリコン。遂に中国勢が登場。この会社はQualcommの競合で、回路設計の会社。

生産は同じく台湾のTSMCへ委託。

最近のファーウェイのスマホが超高性能なのは、TSMCで作ったSoC「Kirin」が搭載されているから。

もちろん、ライバルは「スナドラ🇺🇸」 pic.twitter.com/e4WNEWBKaU

半導体は条件によって電気を通したり、通さなかったりする中間の物質であるシリコンのチップに、電子回路を構成したものです。

デジタルって「0」とか「1」とかの組み合わせで電気信号を作るって聞いたことありませんか?

半導体の回路にはそういったスイッチのようなものが大量に積まれており、まあ要するに、人間でいうところの「脳みそ」なんです。

他の記事を読まれた方はもう理解されていると思いますが、

・考える脳みそ

・計算する脳みそ

・記憶する脳みそ

こういった種類の回路を形成するのが半導体のチップ。

これら脳みそについては「頭の良い脳みそ」と「頭の悪い脳みそ」が存在するのと同じように、半導体の回路設計についてもそういったデザインを練ったりします。

アップル(米国)やクアルコム(米国)、ハイシリコン(中国)やエヌビディア(米国)などが回路設計の代表的な企業で、これらの会社は実際にICチップを作るわけではありません。

それを作っているTSMC(台湾)や、TSMCに製造装置を納めている東京エレクトロン(日本)やASML(オランダ)などの装置メーカーの決算が悪いことの方が、経済には影響を及ぼします。

何故なら、こういった装置メーカーは、設備投資をして生産をするからです。「人を雇ってモノを生産する」「部品メーカー(同じく雇用をして生産)から大量の部品を調達する」のです。

回路設計会社よりも、携わる人の数が多いんですよね。

圧倒的に経済に影響を与えるのはそういった理由です。

3・フォトマスク作成

フォトマスクは、シリコンウエハーの上に回路を形成する前の「下書き」のようなものです。

(Nikon HPより)

フォトマスクを投影レンズで集約してウエハーに露光します。いきなりウエハーに回路を描くのは現状難しいです。線幅が細すぎて。

だから、まずはフォトマスクというガラスに対して大きめに回路を描画して、それをレンズを通して実際の線幅で焼き付けます。

フォトマスクを製造しているのは、この辺りの会社が代表的ですね。当然ガラスメーカーが強いです。

・信越化学

・AGC

・HOYA

そして、フォトマスクに回路を印刷しているメーカーはこの辺りですね。

・凸版印刷

・大日本印刷(DNP)

ちなみに、フォトマスクへの描画装置は、凸版やDNPが作っているわけではありません。

マスク描画装置メーカーは別にあります。日本のメーカーです。

・ニューフレアテクノロジー

・日本電子

・エリオニクス

・クレステック

基本的にはニューフレアテクノロジーがグローバルで活躍しているメーカーでそれ以外は研究機関向けなどの中・小規模メーカーと言ったところでしょうか。

ややこしくなるのでおさらいしますとこんな感じです。

マスク原板=素材の製造(信越・AGC)

→マスク描画装置(ニューフレアテクノロジー等)

→マスク印刷(凸版印刷、DNP)

シリコンウエハー上に回路を描くまでに大変な準備をしていることが分かりますよね。

まだ信越化学やSUMCOなど、有名なシリコンウエハーが登場していません笑

4・フォトマスク検査

この後はフォトマスク表面の検査になります。

ゴミが付いたまま露光しても歩留まりが上がりませんから、その前に検査が必要です。

これから光の波長を使用して、髪の毛よりも圧倒的に細い回路を形成していきますから、ミリ単位のゴミはもちろん、ナノ単位の塵だって許されません。

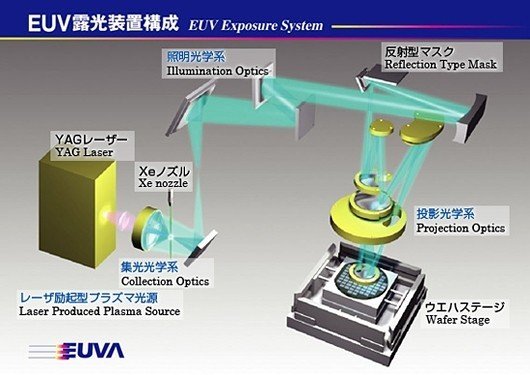

特に、TSMCが買い占めたASMLのEUV露光装置。

EUVとは、今まで使用していた可視光線よりも波長が細い”極端紫外線”と言われる光です。令和時代の今、人類は極端紫外線を用いて半導体の超微細な回路を形成することに成功しています。

但し、EUV用のフォトマスクは1枚1,000万円以上しますし、特にゴミや埃など異物には厳しいです。

EUV用のマスクの検査装置メーカーは日本が独占しています。

・レーザーテック・・・全体を検査

・ホロン・・・詳細部分を検査

この2社の株価は急騰中です。

5・シリコンウエハーの製造

現在の半導体は、シリコン(ケイ素)を使用してします。

チップの種類によってはガリウムなど別の素材を使用したりもしますが、基本的にはシリコンを使用します。

従って、半導体のウエハーは、一般的にシリコンウエハーと呼ばれます。

これらの製造メーカーは有名ですよね。

・信越化学

・SUMCO

この2社で圧倒的なシェアを握っています。合わせて70%くらいですね。

信越化学は、オーストラリアにケイ素が獲れる鉱山を所有しています。鉱山の開発からシリコンウエハーの製造まで、川上工程を一貫して担っているので、そこがSUMCOとの差別化になっているようです。

6・ウエハーの表面研磨

ウエハーの表面は「平ら」である必要があります。

ナノレベルで回路を形成する際に、ナナメに傾いたままで露光すると、せっかくの設計が狂ってしまいます。

露光する際に、X-Y-Zでウエハーの座標を測定する必要がありますから、ウエハーの表面をまずは平らにしなければなりません。

また、表面がザラザラと荒れた状態では、回路なんて形成出来ませんよね。

ですから、まずはピカピカに表面を磨きます。鏡のようにピカピカに磨くことを、「鏡面仕上げ」と言いますね。

鏡面仕上げは、別にウエハー研磨の世界だけの用語ではありません。

私は趣味で靴磨きをやりますが、

革靴だって鏡面磨きは出来ます。

シリコンウエハーのような難削材を切ったり削ったりする加工装置は、製造装置メーカーである「ディスコ」が得意としています。

東京エレクトロンに続いてボーナスを奮発してくれる会社です。社内仮想通貨も導入しているちょっとユニークな会社です。

途中に出てくる平坦化装置=CMPは、別の企業が得意としていますので、混同しないように注意してくださいね。

似ていて最初は紛らわしいかもしれません。

7・酸化膜形成=成膜プロセス

高温の炉の中にウエハーを入れて熱します。

すると、表面に酸化膜が形成されます。

シリコン(ケイ素)=Siが、酸化されて二酸化ケイ素=SiO2になります。

酸化膜を表面に形成してからの方が、回路が形成しやすくなる効果があります。細かい仕組みは、ネットなどで検索すればすぐに出てきます。

とりあえず今は、

フォトマスクの回路をウエハーに転写する前に、酸化膜をウエハー表面に形成させておくんだな。

ここまで覚えておきましょう。

ちなみに、成膜装置メーカーは、以下の企業が有名どころです。

・アプライドマテリアルズ(米国)

・東京エレクトロン

・日立国際電気(現・KOKUSAI ELECTRIC)

8・レジスト塗布

酸化膜を形成した後は、露光の準備で、「レジスト」を塗布します。

レジストとは、感光液であり、写真現像で言う「現像液」です。

光に反応し、光に当たるとその部分が融解します。

コータという塗布装置が使用され、これは東京エレクトロン九州が圧倒的なシェアを握っています。

レジスト自体の材料は、

・JSR

・東京応化工業

この辺りの会社が大手であり、世界シェアの殆どを占めています。

韓国への輸出規制でも話題になったのがこのレジストです。

半導体製造での超重要材料の1つです。

レジストが無ければ、そもそも露光出来ませんからね。

9・露光

フォトマスクに回路を形成したり、ウエハーに酸化膜とレジストを塗布してやっと露光プロセスです。

いよいよウエハー上に設計した回路を転写していきます。

露光装置大手は以下の3社。

・ASML(オランダ)

・キヤノン

・ニコン

EUV露光だけは技術的にかなり特殊で、EUV露光装置はASMLしか製造することが出来ません。

EUV露光装置は、内部に集光ミラーが設置されているのですが、とにかく反射させまくってウエハー上に光を集めます。

但し、この時ミラーの反射率が低いと、そもそもウエハー上に光が届かないんですよね笑

ちなみに露光装置は、全プロセスの装置の中で1番価格が高いです。

数百億円は平気でします。

技術的にも1番難しいと言えるでしょう。

気を付けるべきは気圧や温度変化。

特に温度管理は絶対に必要。寒暖差1℃あるような環境では、装置が膨張したり収縮したりしてしまいます。

物理に疎い人はなかなかピンと来ないんですけど、

物質って、温度変化で膨らんだり縮んだりするんですよ。

露光装置も同じで金属やプラスチックで出来た箱ですから、温度変化によって中も寸法が変化してしまいます。

また、気圧の変化でも膨張・収縮は起こります。

気圧の低い山の上でポテトチップスを食べようとしたらパンパンに膨れ上がっていたなんて光景を思い浮かべると理解しやすいでしょう。

そんなわけで、ミクロの世界で技術革新が進む半導体の回路にとって、露光装置の温度変化は致命的な回路欠陥の原因になり得ます。

だからこそ装置を作った後は、技術者たちは現地のお客さんの工場に行って量産に向けた微調整をしに行きます。

ここでもたもたするのが日系メーカーで、迅速に量産の立ち上がりまで行けるのがASMLで、ここがシェア逆転の大きな原因となりました。

10・エッチング

露光によって、上の画像の④まで到達しました。

感光剤であるレジストが光に反応し、フォトマスクの下書き通りに転写されました。

この次のエッチング工程では、酸化膜を取り除いていきます。

エッチングと言っても別に物理的に切るわけではなく、

プラズマを発生させて、酸化膜を化学的に除去するのが一般的です。

・Lam Research(米国)

・アプライドマテリアルズ(米国)

・東京エレクトロン(日本)

・日立ハイテクノロジーズ(日本)

シェアの大半は東京エレクトロンまでの上3社ですが、日立ハイテクノロジーズもコツコツシェアを伸ばしています。

東京エレクトロンは色々な半導体製造装置を作っていますが、このエッチング装置は宮城県で作っています。

一方、日立ハイテクノロジーズは山口でエッチング装置の製造をしています。

工場の場所によって何が作られているかまで分かるようになりますと、晴れて立派な業界人です。

この後にはボロンやリンなどのイオンを注入することによって、電気のスイッチの役割を付与していきます。

11・CMP

前述の回路パターンは、洗浄しながら何十、何百回と繰り返して複雑な回路を少しずつ形成していきます。

その都度、回路パターンの凸凹を平らにしてからでなければ、超微細な回路の品質を保てません。

そこで、ウエハーの表面を研磨して「平ら」にします。

CMP装置で有名なのは荏原製作所です。

東京精密も、中堅ですが、CMP装置の製造・販売をしています。

12・洗浄

(SCREEN HPより)

洗浄については、12番目のプロセスというワケではありません。

各工程の合間合間で、洗浄しながら進めて行きます。

従って、実は活躍の機会は装置の中でもかなりあります。

ゴミや異物は絶対NGの世界なので、事あるごとにウエハーを洗うのです。

洗浄装置の大手ですが、以下の2社ですね。

・SCREEN

・東京エレクトロン(九州)

但し、SCREENは今は韓国のSamsungやSKハイニックスには装置を販売していません。

合弁会社からノウハウだけ吸収されて、捨てられたからです。

韓国市場でSCREENは失敗したのですが、それでも世界有数の洗浄装置メーカーの地位は維持しています。

13・ウエハー検査

フォトマスクの検査はレーザーテックが圧倒的でしたが、ウエハーの表面検査の大手は日立ハイテクノロジーズです。

検査=アドバンテストだと思っていた人は混乱しているかもしれませんね。笑

ウエハーの段階では、日立ハイテクなんですよ。

アドバンテストは、細切れにした1つ1つのチップが、きちんと作動するかどうかの最終テストのテスターメーカーになります。

14・ダイシング

というわけで、ウエハーから1つ1つのチップを切り出すのがダイシングです。

後工程ですね。

・ディスコ

・東京精密

この2社がシェアとしては圧倒的です。

とは言っても、前工程のような複雑な装置ではなく、

綺麗に切り分けるための加工装置です。

15・テスト

銅線などのゲジゲジを付けたり、保護パッケージを取り付けたりして、

製品としてカタチになった後、

ここでアドバンテストのテスターが登場します。

アドバンのこの位置付けは、米中貿易戦争の影響もある。中華圏ではそりゃテラダインにコンペで圧勝出来るでしょう。🇯🇵🇲🇾の生産も、TSMCから近くて地の利がある。 pic.twitter.com/EoBcBU9r7a

— Rid (@Cheverlest) May 20, 2020

ライバルはアメリカのテラダイン。

米中が対立している間は、アドバンテストは中国市場で圧倒的なシェアを得ることが出来ます。

おわりに

後工程はだいぶ省略しましたが、

半導体製造で重要なのは前工程なので、まずは前工程をざっくり理解することをオススメします。

どの会社がどのプロセスの装置を作っているか等もざっくりですが理解出来たのではないでしょうか?

半導体製造装置メーカーは日本製が圧倒的に沢山登場していたと思いますが、半導体のチップメーカーが没落した分、ここが業界にとっての最後の砦とも言えるでしょう。

とは言え、ケミカルガスであったり、フォトレジスト、シリコンウエハー、パッケージ用の封止剤などの材料分野でも、日本の化学メーカーが奮闘しています。

それだけに、この業界の米中対立の際に鍵を握るのは、台湾のTSMCやオランダのASMLだけではありません。

日本の装置メーカーや化学メーカーの乱立具合から考えて、これらを一気にトータルで代替できる国や企業はなかなかありませんから、

意外と日本は半導体製造におけるキーポジションにいるのです。

この記事が気に入ったらサポートをしてみませんか?