ロケットエンジン解説 「再生冷却」 燃焼器冷却の王道に迫る!

今回はロケットエンジンの再生冷却に関する記事です。

再生冷却は定番の冷却方法でありながら、圧力損失や熱伝達といった予測困難な現象が多く、システムの成立性を決める重要な要素の1つとなっています。

出典:LUMEN – DESIGN OF THE REGENERATIVE COOLING SYSTEM FOR AN EXPANDER BLEED CYCLE ENGINE USING METHANE

https://elib.dlr.de/141456/1/210217_SP_Haemisch_final.pdf

燃焼器の冷却方式について

液体燃料ロケットエンジンの燃焼器の冷却には以下のようなものがあります。

1. 再生冷却(regenerative cooling)

2. ダンプ冷却(dump cooling)

3. フィルム冷却(film cooling)

4. 滲み出し冷却,発汗冷却(transpiration cooling, sweat cooling)

5. アブレーティブ冷却(ablative cooling)

6. 放射冷却(ratiation cooling)

これらのうち、いくつかの方法を組み合わせて使用することが多いのですが、再生冷却は最も一般的な冷却方式と言っても過言ではありません。その詳細を見ていきましょう。

まずは再生冷却の概略

再生冷却とは、ロケットの燃焼器壁内に燃料または酸化剤を流す冷却方法です。ロケットエンジンの主燃焼器の燃焼ガス温度は3000K以上にもなり、そのままでは金属がもたないので、何らかの冷却をおこなう必要があります。ただし、ロケットは軽量化が重要なため、冷却のために重量を増やすことはなるべく避けたいです。

再生冷却は推進薬自身を冷媒とし、燃焼器を冷却しながらも自身は吸熱によりエンタルピが増加するという効率の良い冷却方法となっています。

引用(一部改変):Henry C. Wieseneck,regenerative cooling of space shattle main enigne

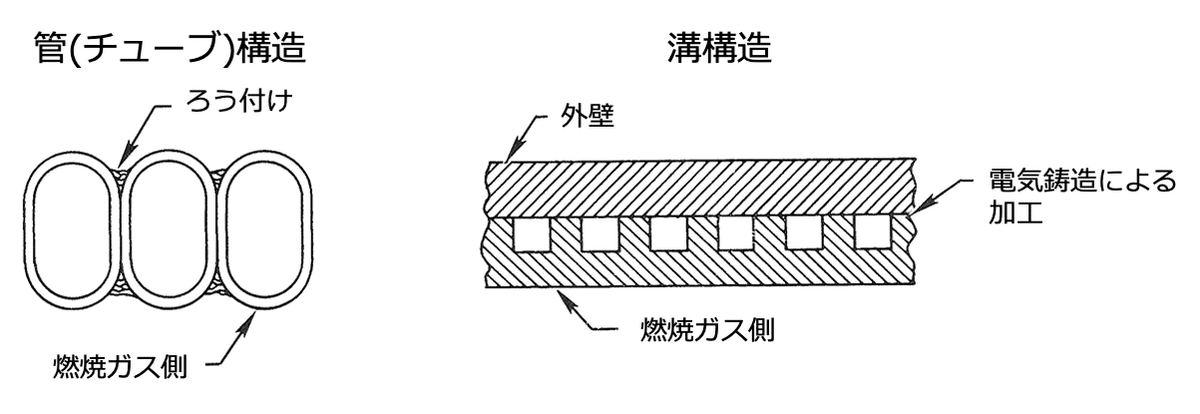

再生冷却燃焼器は管(チューブ)構造と溝構造に大別されます。管構造は軽量化に有利であり、溝構造は熱負荷に強いという特徴があります。どちらもよく使われる構造ですので、詳しく説明していきます。

軽量な管(チューブ)構造

管構造は、ステンレス鋼(A286など)のチューブを円筒状にろう付けすることで、多数のチューブ自体が燃焼室を形成します。ろう付けとは、2つの金属部材に対して、ろう材を溶かして接合する溶接手法です。ろう材は銀を主成分とするBPd-7などが用いられています。また、管だけでは燃焼室圧力に耐えられないため、管の外側をバンドで補強することで、強度を保ちながら軽量化をはかっています。なお、チューブの厚みは0.3mm程度に抑えられています。

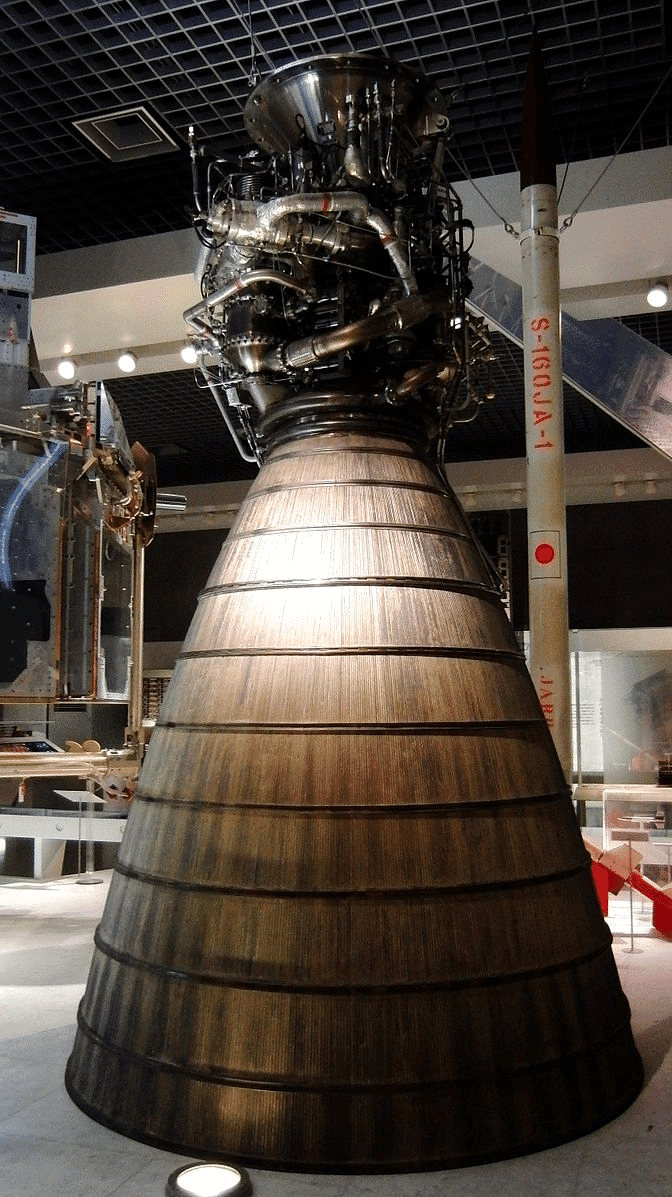

下記の図は管構造の再生冷却を採用しているLE-5エンジンです。上段エンジンなので、大きなノズルスカートが特徴的です。このノズルスカートをよく見ると、多数の管の集まりでできていることがわかるでしょう。

出典:https://commons.wikimedia.org/wiki/File:LE-5_engine.jpg?uselang=ja

再生冷却燃焼室は水素を冷却材として壁面を冷却するするもので,約240本 のA286製のチューブを燃焼室壁の形に成形してステンレス鋼製の内面に並べてろう付けして燃焼室を形成するものである.チューブは肉厚0.3mm,インジェクタ端直径約3.2mm,スロート付近で幅1.8mmの長円,ノズル出口部で直径約5.2mmのダブルテーパ管である.

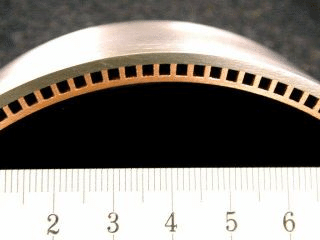

熱負荷に強い溝構造

溝構造は、一般に銅合金の内壁(ライナー)にNi合金の外壁(ジャケット)を被せた構造になっており、内壁と外壁の間には冷却液が流れる溝が存在します。内壁は燃焼ガスからの熱を速やかに冷却液に逃すために熱伝導性が高い銅合金(NARoy-Zなど)が用いられます。外壁は高強度なNi合金(Inconel718など)が使用されます。内壁の厚さは0.7mm程度まで細かく加工されることもあります。溝構造は、燃焼ガスからの受熱面積に対する冷却面積の比が大きいこと、銅の熱伝導率はニッケルの数倍であることから、冷却能力が高くなります。

引用: SPL Swiss Propulsion Laboratory

LE-7やSSMEでは、熱負荷の大きいスロート下部までは溝構造を採用し、ノズルスカートは軽量な管構造を採用しています。

また、冷却液の流路である管や溝はノズル軸方向に対して流路断面積が変化します。最も熱負荷の大きいノズルスロートでは、断面積を小さくすることで流速が増加し、熱伝達率を大きくするといった設計が一般的です。

実際の再生冷却流路(RD-191)

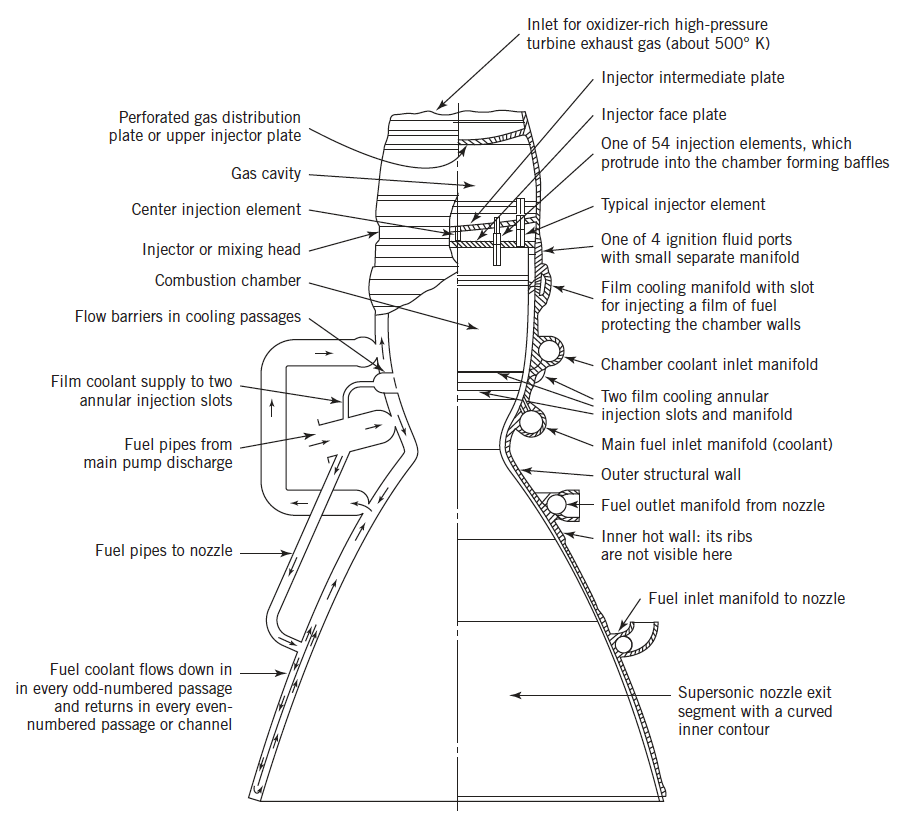

続いては、どのように再生冷却が行われているのか理解するため、系統図を見ていきたいと思います。下記の図は、ソ連が開発したRD-191というエンジンにおける再生冷却流路の概略です。RD-191はケロシンと液体酸素を推進薬とする酸化剤リッチ二段燃焼サイクルエンジンです。

引用:George P. Sutton, Oscar Biblarz, Rocket Plopulsion Elements

RD-191は燃料であるケロシンを冷却液としています。出発点は中央左側のFuel pipes from main pump dischargeです。ポンプで昇圧された燃料の大半は、スロート直上のMain fuel inlet manifoldから冷却溝に供給され,スロート下流方向へ流れます。スロート部を冷却した後、外部配管を通ってバイパスし、燃焼器上部に再び供給され、インジェクタへ向かいます。これにより、最も熱負荷の大きいスロート部に新鮮な冷却液を用いて冷却できていることがわかります。

また、一部の冷却液はノズル下部に配置されたfuel inlet manifold to nozzleからノズルスカートの冷却流路に供給されています。ノズルスカートの冷却流路は、ダウンパスとアップパスが交互に配置された流路になっており、まずはダウンパスによってノズル出口端に到達した後、折り返してアップパスを通ってスロート部の冷却液と合流しています。

余談ですが、少量のケロシンは再生冷却流路ではなく、フィルム冷却用として燃焼器内部に噴射されています。

再生冷却流路の設計において,次の2点のトレードオフを考える必要があります。

①冷却能力が大きいこと

②再生冷却流路で冷却液の圧力損失が小さいこと

冷却流路の急激な断面積の変化や方向転換は圧力損失を増大させる要因となります。また、エキスパンダ系サイクルの場合、再生冷却における吸熱量がタービン駆動力に直結するため、あえて燃焼室を長尺化して熱交換面積を増やすといった試みがなされています。

再生冷却における熱伝達モデル

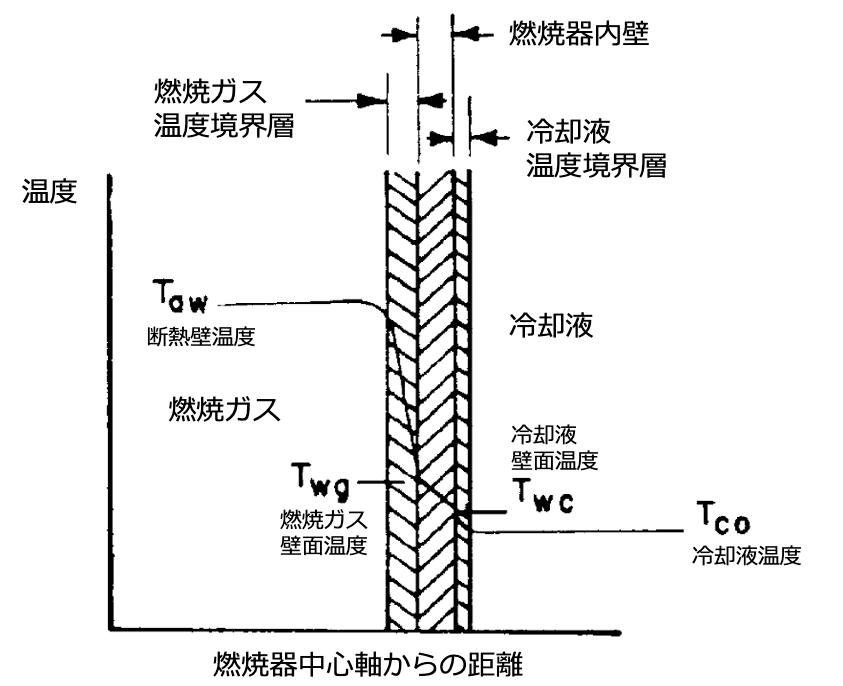

下記の図は,再生冷却を説明する際によく用いられるものです.

出典:NASA-SP125(一部改変)

縦軸は温度、横軸は燃焼器の中心軸から半径方向への距離となっています。横軸を追うと、5つの領域に分けれており、左から燃焼ガス、燃焼ガスの温度境界層(左側の網掛け領域)、燃焼器内壁(中央の網掛け領域)、冷却液温度境界層(右側の網掛け領域)、冷却液となっています。温度境界層とは、異なる温度の物体間で急激に温度が変わる領域のことです。内壁近傍の燃焼ガスや冷却液は急激な温度変化が起こり、その領域が温度境界層となります。

最も高温な左側から温度を追っていくと、

①燃焼ガスの断熱壁温度$${T_{aw}}$$ (adiabatic wall Temperature)

②燃焼ガス側温度境界層における急激な温度低下

③燃焼器壁面(燃焼ガス側)の温度$${T_{wg}}$$ (wall-gas Temperature)

④冷却液側の境界層における温度低下

⑤燃焼器壁面(冷却液側)の温度$${T_{wc}}$$(wall-coolant Temperature)

⑥冷却液主流温度$${T_{co}}$$(coolant Temperature)

となっています。

注意点として、断熱壁温度$${T_{aw}}$$は、燃焼ガスの主流温度$${T_∞}$$とは異なり、高速気流を考慮したものです。プラントル数の関数である回復係数$${r}$$、主流速度$${u_∞}$$を用いて次のように表されます。

$${T_{aw}=T_∞+r{\frac{u_∞^2}{2c_p}}}$$

定圧比熱$${c_p}$$は温度依存性があり、参照温度$${T^*}$$の値を利用します。

複雑な温度分布ですが、これらの温度を用いることで、再生冷却における定常状態の伝熱現象を定式化できます。

再生冷却流路の定式化 ~熱設計のための予測~

①燃焼ガスから燃焼室内壁への熱伝達による熱流束

$${q=h_g(T_{aw}-T_{wg})}$$

$${h_g}$$ :燃焼ガスの熱伝達率(後に解説)

②燃焼室内壁の熱伝導による熱流束(半径方向)

$${q=\frac{k}{t}(T_{wg}-T_{wc})}$$

$${\lambda}$$ :内壁の熱伝導率, $${t}$$:内壁の厚さ

③燃焼室内壁から冷却液への熱伝達による熱流束

$${q=h_c(T_{wc}-T_{co})}$$

$${h_c}$$:冷却液の熱伝達率(後に解説)

①~③のqは燃焼ガスから冷却液に向かって貫通する熱流束なので、全て同じ値になります。これにより再生冷却流路における熱設計の見通しが良くなりましたが、一つ問題があります。それは、燃焼ガスの熱伝達率$${h_g}$$や冷却液の熱伝達率$${h_c}$$を正確に見積もることが難しいということです。

ここからは、燃焼ガスの熱伝達率$${h_g}$$や冷却液の熱伝達率$${h_c}$$の計算に用いられる方法をご紹介します。

燃焼ガスの熱伝達率を求めるBartzの式

燃焼ガスの熱伝達率はノズル軸方向の位置によって異なります。任意の位置における熱伝達率を求める方法としてBartzの式が有名です。

$${h_g = \left[ \frac{0.026}{D_t^{0.2}} \left( \frac{\mu^{0.2} c_p}{Pr^{0.6}} \right) \left( \frac{P_c・g}{c^*} \right)^{0.8} \left( \frac{D_t}{R} \right)^{0.1} \left( \frac{A_t}{A} \right)^{0.9} \right] \sigma}$$

$${D_t}$$:スロート径, $${μ}$$:粘性係数, $${C_p}$$:定圧比熱, $${Pr}$$:プラントル数, $${C^*}$$:特性排気速度, $${R}$$:スロート輪郭の曲率半径, $${A_t}$$:スロート断面積, $${A} $$:任意軸方向位置の断面積, $${\sigma}$$:境界層での特性変化に対する補正項

とても覚えられるような式ではないので、ポイントを整理しました。

①熱伝達率$${h_c}$$は燃焼室圧力$${P_c}$$の0.8乗に比例

②燃焼器の幾何形状($${D_t}$$, $${A_t}$$, $${R}$$)に依存

③燃焼ガスの特性値($${C_p}$$, $${\mu}$$, $${Pr}$$, $${\sigma}$$)や燃焼特性$${C^*}$$に依存

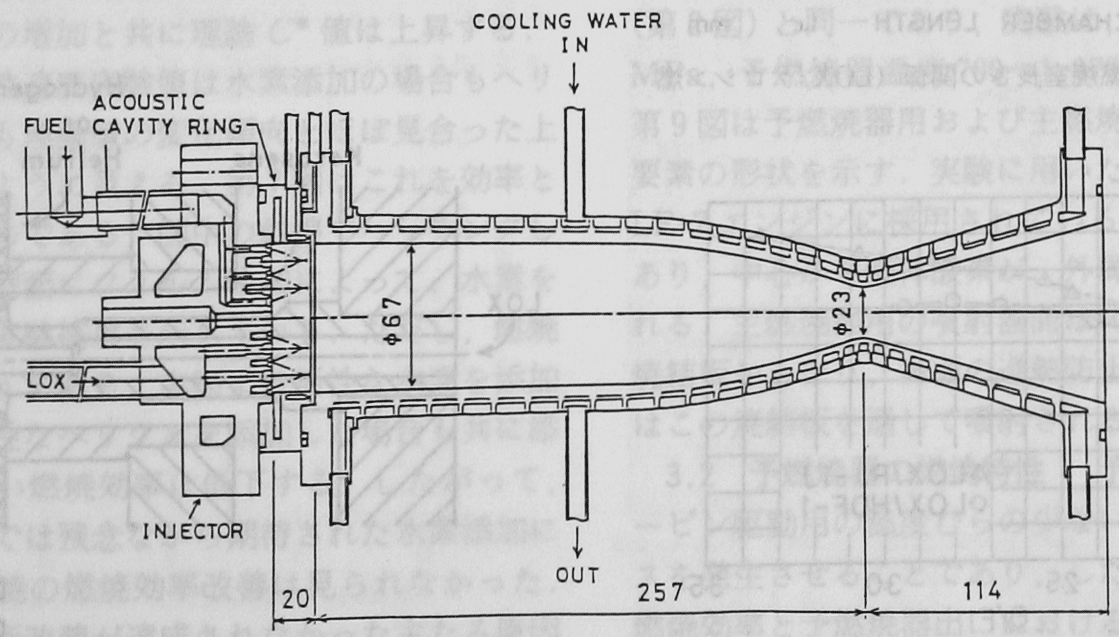

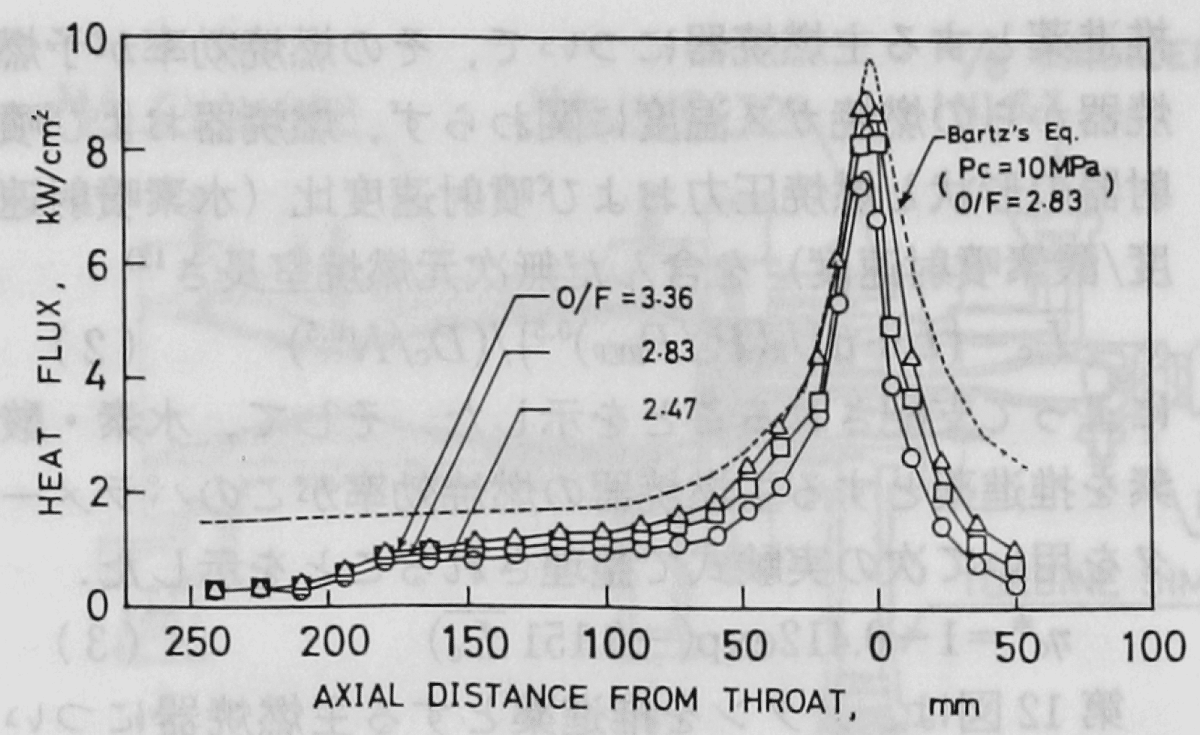

Bartzの式を適用した計算例について、参考文献「炭化水素ロケット燃焼器の高圧燃焼, 田村洋」を確認していきましょう。

本論文では、メタンやケロシンといった炭化水素を燃料とする二段燃焼サイクルを想定した燃焼試験が行われています。通常、再生冷却は燃料で冷却しますが、本実験は水を冷却液としています。供試体の主燃焼器には軸方向に分割された環状の冷却水流路があり、冷却水の流量と温度上昇から軸方向の熱負荷を測定できるという試験装置です。

引用:田村洋, 炭化水素ロケット燃焼器の高圧燃焼

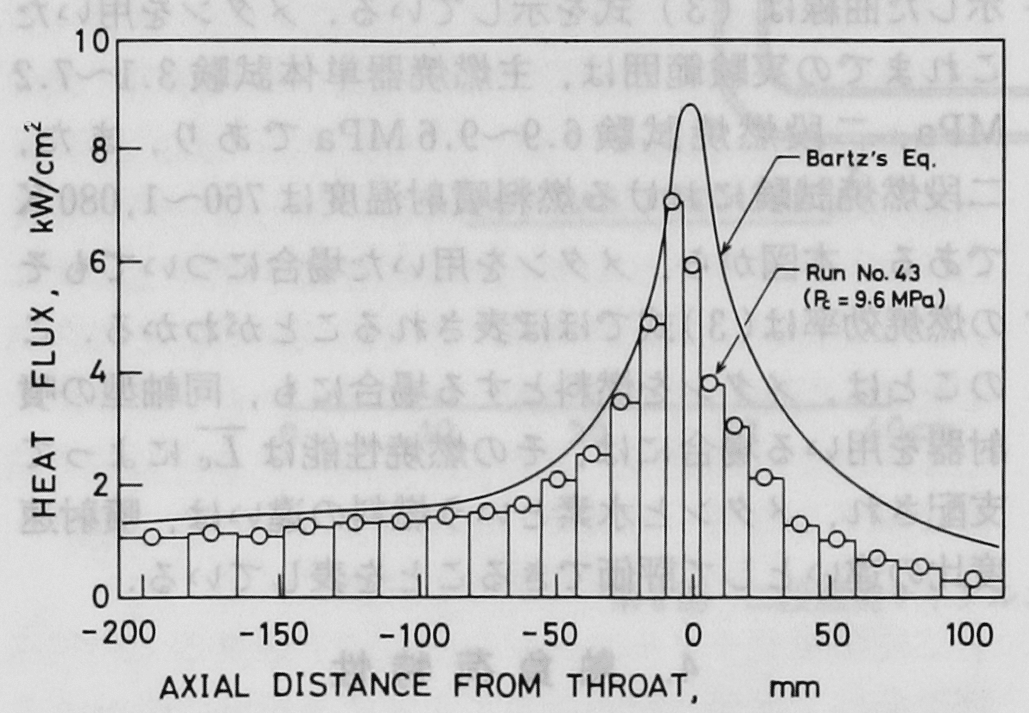

下記はメタン/LOXでの試験結果です。横軸に燃焼器の軸方向位置(x=0がスロート)、縦軸に熱流束をとっています。○で示した値が実験値であり、その上にある実線がBartzの式から求めた熱流束です。両者を比較すると、熱流束の分布の傾向は一致していますが、絶対値はBartzの式が大きくなっています。

引用:田村洋, 炭化水素ロケット燃焼器の高圧燃焼

下記はケロシン/LOXでの実験結果です。点線で示した値はBartzの式から求めた熱流束で、その下に位置する3種類のプロット点は混合比ごとの結果です。スロート付近ではよく一致しているように見えますが、噴射器近傍の領域(左側)では大きく異なっていることがわかります。この領域は噴射器の型式や噴射する燃料の性状(液体、高温気体)によって熱流束の差異が大きくなっています。Bartzの式はよく利用されますが、必ずしも正確に予測できないということに注意が必要です。

引用:田村洋, 炭化水素ロケット燃焼器の高圧燃焼

NASA-SP125では、Bartzの式による計算結果の予測精度について、次のようにまとめています。

・Bartzの式による計算値が実験値より高くなる条件

(1)燃焼反応が燃焼室内で完結していない

(2)燃焼室内に堆積物(カーボン)が付着し、断熱材として機能している

・Bartzの式による計算値が実験値より低くなる条件

(1)燃焼ガスの輻射伝熱が大きい

(2)燃焼ガスが乖離し、壁付近で再結合が促進される

(3)流れに強い高周波不安定がある

冷却液の熱伝達率 ~ 乱流熱伝達~

続いて、冷却液側の熱伝達率を見てみましょう。冷却液の熱伝達率は、冷却液の種類や状態(P,T)、レイノルズ数、自身の熱分解など様々な要因に依存しますが、ベースとなる考えは管内流れの乱流熱伝達です。

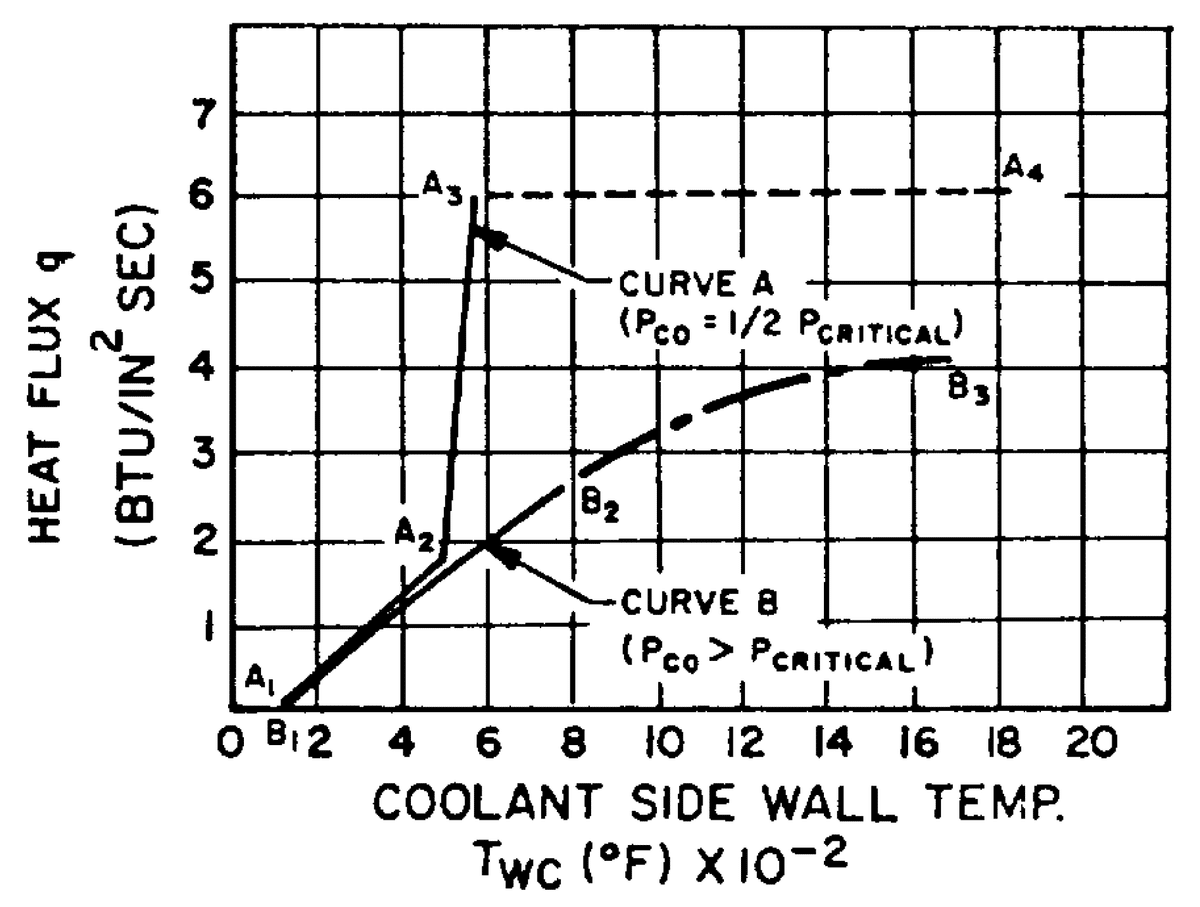

式に入る前に、超臨界流体の性質について触れておきます。下記の図は、横軸に冷却液側の壁面温度、縦軸に熱流束をとったグラフです。冷却液の圧力、温度、流速は一定としています。A1~A4の線は冷却液の圧力が臨界圧力の1/2のとき、B1~B4までの線は臨界圧力以上のときを示します。超臨界状態では、液相と気相の明確な境界がなく沸騰がおこらず、熱流束は滑らかに増加しています。一方、臨界圧以下の場合はA 2 ~A3の領域で熱流束が急激に上昇しています。これは核沸騰により大きな熱を奪っている好ましい状態です。しかし、さらに壁温が上昇すると、膜沸騰領域となり熱伝達率が悪化、壁温の急上昇を引き起こします。

引用:NASA SP-125

定格作動時では、冷却液はポンプ出口で臨界圧力を超えることが多く、冷却流路の吸熱により臨界温度を超えると考えると、B1-B3における予測精度が重要です。

まず、円管の乱流熱伝達における有名な実験式としてDittus-Boelterの式があります。

$${Nu=0.023Re^{0.8}Pr^{n}}$$

流体が加熱されるときは$${n=0.4}$$、冷却されるときは $${n=0.3}$$です。

そして、B1-B2における熱伝達の予測に用いられる式としてSieder-Tate方程式というものがあります。

$${Nu=0.027Re^{0.8}Pr^{1/3}({\frac{μ}{μ_w}})^{0.14}}$$

B2-B3領域では、超臨界蒸気境界層が形成され、下記の実験式が用いられることがあります。

$${Nu=0.029Re^{0.8}Pr^{1/3}({\frac{T_{co}}{T_{wc}}})^{0.55}}$$

こういった式は文献ごとに異なる係数や指数が使用されることもあり、燃焼ガスの熱伝達率を求めるBartzの式と同様に、予測精度には限界があることに注意が必要です。

また、冷却液にLNGやケロシンのような炭化水素を用いる場合は、コーキングと呼ばれる現象が発生することがあります。コーキングとは、再生冷却流路での吸熱により炭化水素が熱分解し、冷却流路に固体炭素(すす)が析出する現象です。これにより、冷却性能が悪化したり冷却流路における圧力損失が増大するといった問題が発生するため、再生冷却の限界を規定する要因の一つとなります。

燃焼ガス側でのすすの発生は熱負荷を下げますが、冷却液側では問題となるわけです。

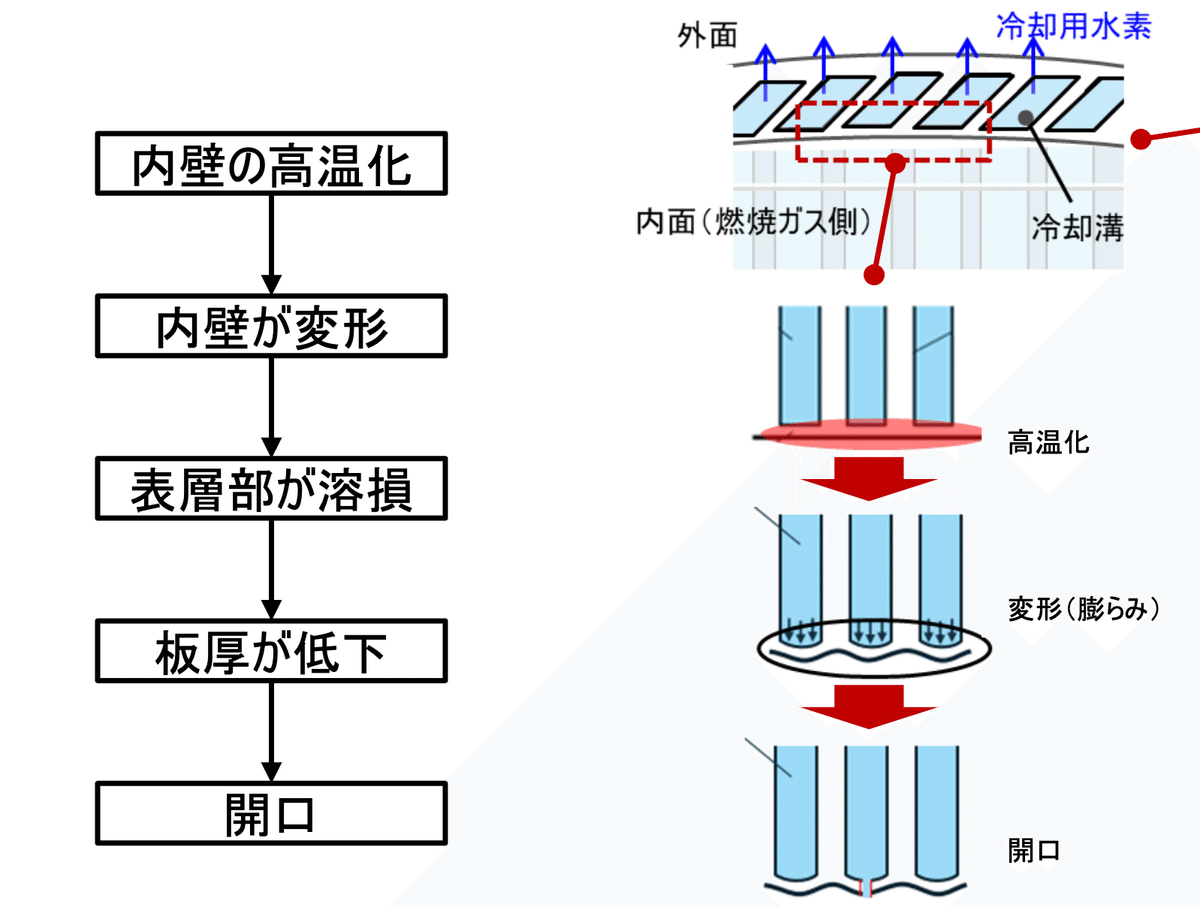

燃焼器内壁の寿命

再生冷却燃焼器は、ターボポンプと同様にロケットエンジンの寿命を規定するコンポーネントとなります。

燃焼器内壁は内側の燃焼ガスによる圧力と外側の冷却液からの圧力の差による圧縮力が作用します。ノズル下部ほど燃焼ガスの圧力は低下するため、この圧縮力は最大となりますが、こうした応力はエンジンの作動状況によって変動します。

さらに、燃焼器内壁は燃焼ガスと冷却液による大きな温度勾配が発生するため、熱応力が生じます。内壁の燃焼ガス側では金属が膨張することよる圧縮力が作用し、冷却液側では金属が収縮することで引張力がはたらきます。特に、エンジン起動時や停止時における低サイクル疲労はひび割れの原因となるため、再使用ロケットの開発においては特に重要です。

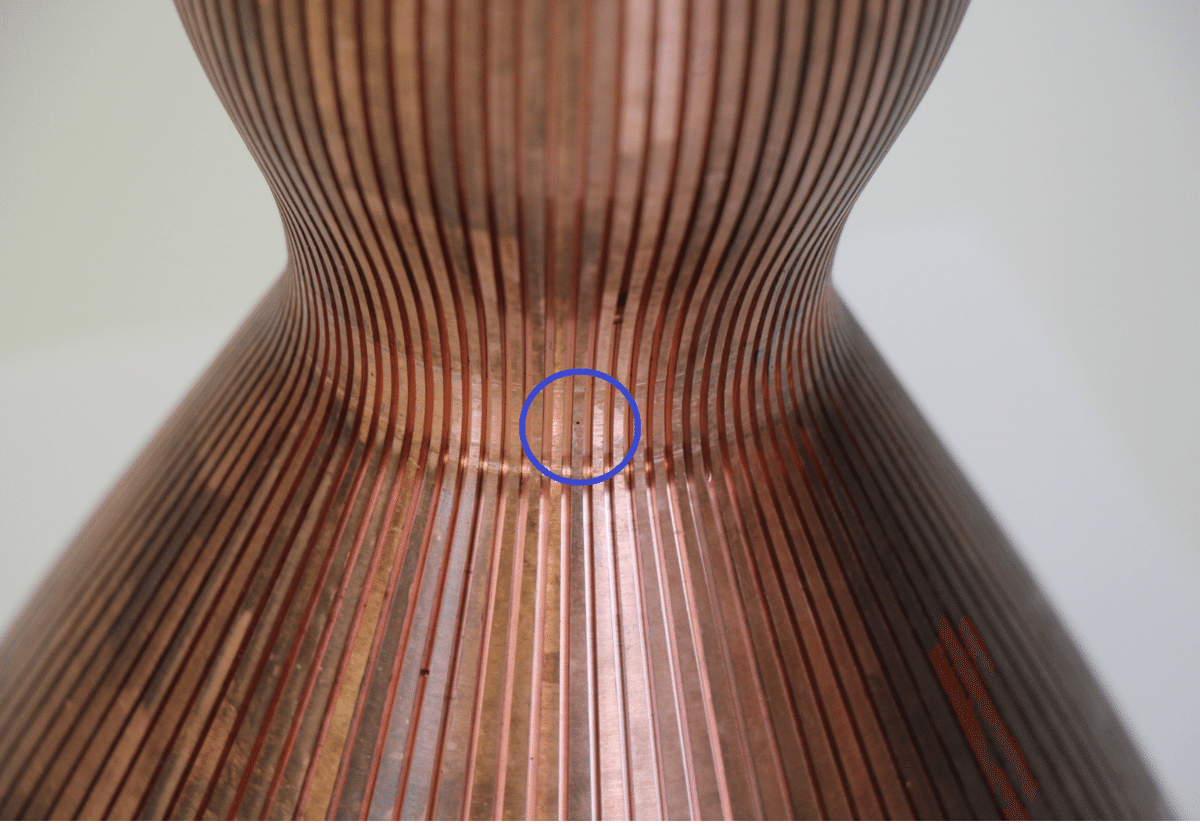

LE-9エンジンの認定燃焼試験においても、内壁(燃焼ガス側)に開口が生じるといった問題が発生しています。

引用:宇宙航空研究開発機構, H3ロケットの開発状況について

https://www.mext.go.jp/content/20220323-mxt_uchukai01-000021476_2.pdf

いかがでしたでしょうか?

今回はロケットエンジンの再生冷却流路について調査しました。今回紹介した理論はごく一部であり、近年は金属AM燃焼器の登場などもあり、今後も注目していきたいところです。

ご意見や質問、ご指摘等ございましたら、お気軽にメッセージいただけますと幸いです。

この記事が気に入ったらサポートをしてみませんか?