4•16 テスラギガキャステキング

こんばんは、渡邉孝典です。

今日はテスラギガキャステキングの技術的考察です。

あくまで技術的考察なので、かなりマニアックです。

よく分からなかったらごめんなさい、すっ飛ばしてくださいね、始まります。

結論、まだ世界で誰もやったことのない構造でワクワクドキドキです!

始めに概要説明です。

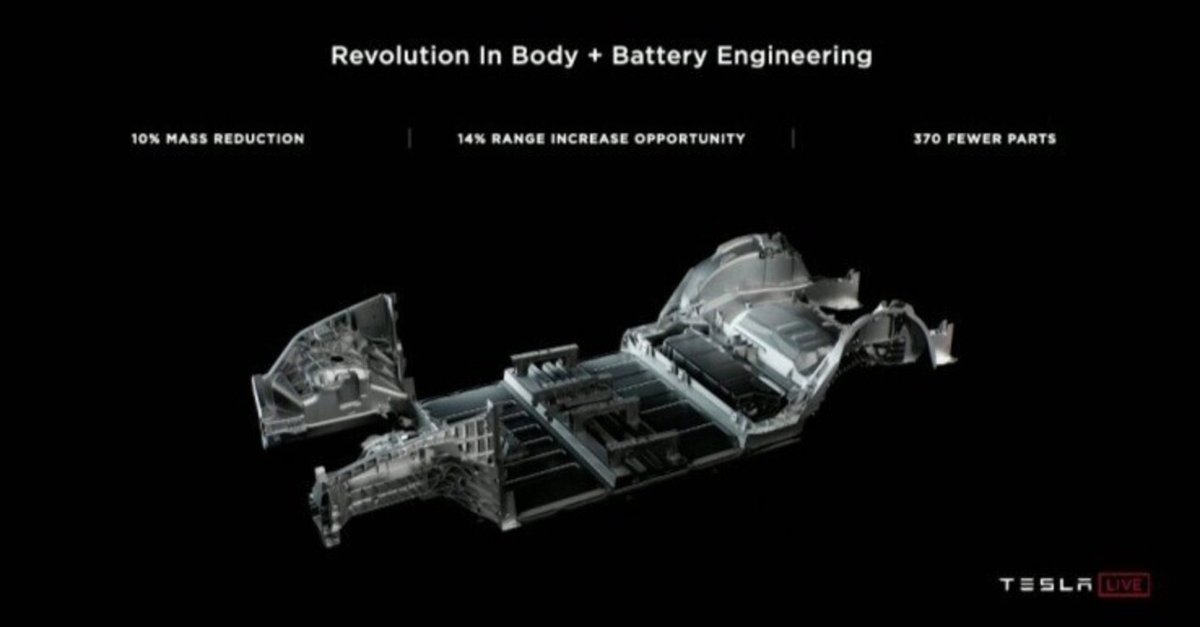

車のサスペンション取り付け部周辺が

アルミ一体構造となっています。格子状に補強リブが入っているところに

注目です、これが剛性アップに役立っていると思われます。

上型と下型で作るので、骨断面が開放していますね、通常鉄ボディーでは

閉断面で設計しますのでこの辺りの衝突マネジメントはノウハウだらけだと

思われます。設備入れたらすぐできる代物ではありませんね。

量産車で、トヨタ、ベンツ他などは

一部分のみだったのですが

フロントアンダーまわり一体、

リヤアンダーまわり一体というのが

新しいところです。今までそんな設備が

なかったことが常識でできなかったのです。

テスラは世界の設備メーカ6社に相談して1社だけ、できるかも?

ということで進めてなんとか成功したようです。

6000tの大型キャスティング設備です。

この構造は強度、剛性が高められて、

部品も少なく安く軽くなるということです。

ここまでは、ネットニュースでわかるところです。

ここから考察です。

はたしてどこまで性能が上がっているのか?

理論的には、たくさんの部品で

構造体を作るのと、単品を組み合わせ

溶接や接着やボルト結合するのを比較すると

仮に必要な強度、剛性が同じ目標だとしたら

一体の方が軽く安くできます。

なぜかと言うと、二つの部品を結合する時に

のりしろ が必要で点接合、線接合、面接合

して接合されます、やっぱり一体と違い

結合力は弱くなります、またのりしろ分重くなります。

ここで強度、剛性に差が出ると思われます。

ポイントはテスラの設計者がどこまでを

目標に設計したか?です。

以前と同じ目標なら安く、軽くなっています。

少し目標を上げていたら、より少ない

コスト、質量で達成できたはずですね。

具体的に性能に対して、アルミキャスティング一体構造の

優位性を考えてみます。

・強度

一般には衝突強度、走行耐久強度ありますが、一旦衝突強度で考えます。

テスラモデルYはアメリカのIIHS(米国道路安全保険協会、実車評価して

ランク決めて公開している機関)でトップの評価を受けています。

ただこれは以前のモデルで、リヤのみ一体構造です。

現状でトップの評価なので、これ以上狙うとも考えられません。

またぶつからないとわからないので、なかなか消費者が

実感できないですね、よってここの性能はキープだと考えられます。

・剛性

ボディーのねじり剛性やサス取り付け部の着力点剛性です、

操縦性についての指標です。運転してわかるところなので

さすがに性能向上させていると思います。目玉の新構造なのに

前と同じ性能だったら、がっかりですからね

具体的にフロント周りの剛性向上で、ハンドル切り初めの

応答性について影響していると思われます。

コストについて

・イニシャルコストはかなりかかっていると思われます。

あんな設備を開発して、大きな型を使って、試行錯誤している

はすですからね。開発費が莫大と予想されます。

・ランニングコスト

一般的な鉄構造よりは、部品点数が少ない分安いではずです。

加工費、材料費、型費全て安くなるはず。

ということで、まとめの推測としては

乗ってわかる剛性は上げて、評価を上げて

たくさん売れると、コスト削減効果で利益向上しているはず

おそらくテスラの利益が上がっても、値段は下げないので

需要が高いからですね、利益が上がって得する行動は

個人としては株を買っておくぐらいでしょうか、

これは自己責任でお願いします。

早くこの前後キャスティング構造のモデルYに乗ってみたいですね

長文読んで頂きありがとうございます。

それじゃ