戦前戦中の日本の工業規格/材料規格 その2 航空発動機用の材料①

材料規格の2回目は航空発動機用の材料の紹介を致します、特に開戦後希少金属の枯渇により代用材が使われる事に成るのですが、巷で言われてるようなホントに粗悪な材質であったのか?戦時に採用された代用材についても各エンジン本体主要部品別に記載していきます

1 クランクシャフト

クランクシャフトの材質はムック本等で結構な間違いが見られますので注意が必要です、特にハ40等の解説で「陸軍がニッケルの不使用を指示した云々….」この文面だけで無Niの鋼材として論じられていますが、実際にはNiを全く使わないのではなくNiの使用量を半分ほどに減じているだけで決して全く使用していないわけでは無いです、むしろ必須添加金属です。

基本的にクランクシャフト用鋼はNi-Cr-W鋼「イ211」が使われていますニッケルを減らした代用鋼としてCr-Ni-Mn-Mo鋼「イ228」Cr-Ni-Mn-W鋼「イ238」Cr-Ni-Mn鋼「イ248」の3種類があり何れもNiを半分ほどに減じてMn.Crを増加しMo.Wを減じたり増やしたりして成分調整を図った鋼です。

またニッケルを使用しないクランク用代用鋼はドイツ航空規格Flieg1470をベースに成分比率を微調整した、バナジウム窒化鋼「イ112」が制定してありました。

これ等はいずれも引っ張り強度120Kg/㎟ 超級の強度を備えた鋼であり、短い期間ながら基礎研究をキチンと行い規格に採用してあり、決していい加減な成分比率の粗鋼等ではありません事をここで強く申し上げます。よく冶金技術の劣っていた日本は…の話ですが、たった4~5年ほどの歳月でこれ等強靭鋼を矢継ぎ早に開発実用化した国の冶金技術が低かったのか?大いに疑問があります。

クランクシャフト用代用鋼の使用例としては、火星20型、金星62型、誉でイ228が、ハ40/140はイ238、アツタは21型でイ228でしたがトラブルが出たためか31/32型ではNiを多く含んだ代用鋼では無いイ211に戻してあり通説とは真逆の話になります。

アツタやハ40等の液冷列型エンジンの一体成型の長大な長さを持つクランクシャフトはシャフトの短い星型と比べ靭性がかなり必要とされますので、靭性向上に必要なNiを豊富に使う必要があったのかも知れません、これがアツタ31/32とハ140とのクランクシャフト周りのトラブルの差に成っていたのではないかと推測しています。

イ248の使用例は主要エンジン取説等では見られませんが、練習機などの発動機に使用されていたものと考えられます。

イ112もどのエンジンに使っていたか今のところ不明ですが後述するピストンピンへの使用が確認出来ます

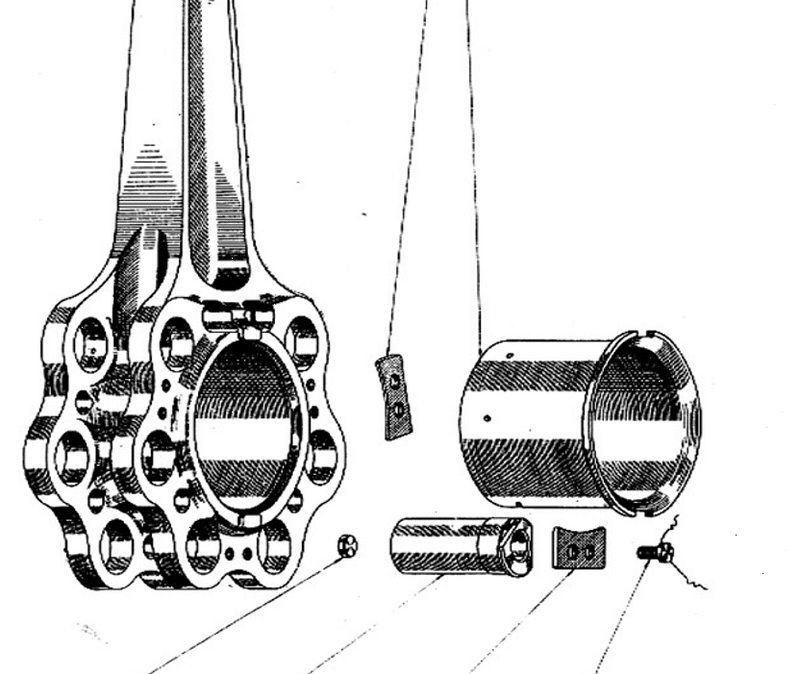

星型エンジンのクランクシャフト関連構造等は添付図をご参照ください

2 軸受

①転がり軸受(ボールベアリング、ローラーベアリング)

様々な回転部分に使用されており空冷星型エンジンのクランクシャフトメインジャーナルやハ40、アツタのコネクティングロッドベアリング(フォークロッド側のみインナーロッドは普通のケルメット滑り軸受)などにも使われているのは有名な話でしょう

材質は高炭素高クロム鋼「イ501」高炭素低クロム鋼「イ502」Cr-W鋼「イ511」等が有りますが殆どがイ501を使用しておりイ511は三菱製エンジンの吸気バルブの材料としても使われています。

イ501は現在のJISで規格化されていますSUJ-4とその成分比率は殆ど同じものです。

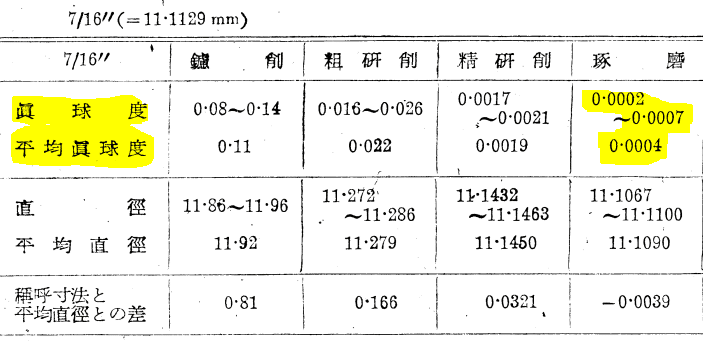

また国産ベアリングの精度についてとんでもない話が未だ出回ってたりしますので注意が必要です、具体例では「SKF社(ベアリング最大手のスウェーデンの会社」のボールベアリングの真球度は1㎛ほどであったが国産の物は10倍ほど精度が悪く10~15μm程度の精度しか無く……」と一部では言われているようですが、これは大きな間違いです!。

1935年にNSKベアリングが解説した国産ベアリングのボールの精度についての記述が残っており「その真球度は1㎛以下幾何公差は1~2㎛程」とあり、また1944年に国産ベアリングのボールを測定したデータによれば、真球度で0.2~0.7㎛平均で0.4㎛との記録が残っておりますので戦中でもベアリング類の精度は十分に保てていたことが解ります。

飛燕のエンジンであるハ40のコンロッドベアリングではもっと酷い話が出回っており「ローラーの仕上げに工員がヤスリ掛けで云々…」などの話はハ40の部品検査書に完全に否定出来る数値が記載されています、真円度、テーパー度等の数値は手作業のヤスリで仕上げることは略不可能であると誰の目にも明らかである事が解ります。

現存しているハ40のローラーベアリングの測定データを書籍で見かける事が有りますが真円度20㎛と云うとても信じられないデータと成っていますがあのようなかけ離れた数値に成っているのは

1)新品のローラーなのか?使用されたローラーでは無いか?

2)長年空気中に晒されており錆などで浸食されてはいないか?

3)検品に合格した物なのか?不合格品では無いのか

等多々疑問が有ります

②滑り軸受

此方もエンジン各部品の回転部分に使われていましたが代表的なところでコネクティングロッド小端部に特殊ニッケル青銅「ト207」等の高力青銅若しくは、リン青銅鋳物「ト243」「ト244」製のブッシュが使われていました。

アツタ等の列型のクランク主軸受は勘違いされてる方多いのですがこれは転がり軸受では無く滑り軸受(所謂メタル)でジュラルミン「チ211」に鉛青銅鋳物「ト248」を鋳込んだ分割式の軸受を使用していました。

星型エンジンのクランクピン用軸受けは低炭素肌焼鋼「イ101」に特殊鉛青銅鋳物「ト250」「ト251」(所謂ケルメット)を鋳込んだブッシュが使われていました。

この滑り平軸受(プレーンベアリング)は日本が米国に比べ遅れていた分野で高出力の誉などでは度々トラブルを引き起こしていますが材質でトラブル解決では無く、形状で解決したりと一歩遅れていた感が拭えません。

3 空冷星型エンジン用シリンダー関連

多くの空冷星型エンジンのシリンダーヘッドはアルミ合金鋳物製でシリンダーは鋼をパイプ状に鍛造しフィンやシリンダー内壁を加工した物を焼き嵌めねじ込み一体としたものです。

①シリンダーヘッド

シリンダーヘッドの材質はアルミ合金鋳物第二種を熱処理した「チ502乙」や耐熱用のアルミ合金鋳物第5種(Y合金鋳物)「チ505」が多く使われていました。

【チョット脱線しますが…零戦や隼等の書籍等にも載ってない豆知識】

よく同じエンジンとされてる栄21とハ115ですが(実際には外観および外形寸法が全く違い統一呼称もハ35-21とハ35-23と違う)シリンダーヘッドの材料は海軍のゼロ戦32型の栄21がチ502乙、陸軍の隼Ⅱ型に使われたハ115がチ505乙と材質が違うのが面白いところです、チ502は鋳造性が良い為生産性が高く、チ505は鋳造性が悪いため量産性も悪いのですが耐熱性が高いため高出力化に貢献すると云うかなりの違いがある合金同士です。

栄21では水メタ噴射の設定が無く、ハ115は水メタ噴射の設定が有り高出力化を達成と云った違いもこちらの材質の違いからくるモノかも知れません。(隼Ⅲ型のハ115-Ⅱでは無く、Ⅱ型のハ115です、ハ115-Ⅱの水メタは有名ですが、Ⅱ型のエンジン「ハ115」にも水メタ噴射の設定があったのは余り知られていませんね)

また細かな所ですとクランクカウンターウェイトの材質が栄が0.35%炭素鋼「イ003」、ハ115がマンガン青銅「ト103」を使用している等全体的に陸軍のハ115の方が贅沢な材料使っていたりします。

代用材としてはチ502をアルミ新地金では無くリサイクルアルミで置き換えたチ512や大戦後半に製造された誉ではニッケル節約の為チ505のニッケルをMn,Cr,Tiで置き換えたアルミ合金鋳物第7種「チ507」(コビタリウム系合金鋳物)が使用されるようになりました。

このコビタリウムは後述するピストンにも使われた日本独自の耐熱アルミ合金でその性能の一部はY合金を凌ぐとも言われており一概に代用材とは言えない優秀な性能を持っている合金と言われています。

真偽不明ですが、連合側は耐熱アルミ合金にニッケルを使用しなくても問題無いのを知っており,ワザとニッケルを含んだ耐熱アルミ合金のY合金RR合金 32S合金を発表し日本側にニッケルを余分に使わせる為の策略だったとも言われる事があった様ですが、日本以外の耐熱アルミ合金はキチンとNi含んだ合金しか使われて無いのでタダの与太話の類でしょう

②シリンダーボディー

その殆どのエンジンがアルミ窒化鋼「イ111」を使用しています、一応Moを減じた代用鋼の「イ131」が規格化されていますが現存するマニュアルで調べた限りでは主要エンジンに使用された形跡が見られません

これは元々添加している希少金属元素の含有量が少ない低合金鋼だからだと思われます。

窒化鋼の名が示すように加工後シリンダー内壁に窒化を施し表面硬度を上げ耐摩耗性を著しく向上させる為の合金鋼です、一部で誤解されているような代用鋼を用いその落ちた強度を上げる為に窒化を施す為ではありません、あくまでも耐摩耗性を上げる為良質な窒化層を得る事を主目的に開発された合金鋼です。

大戦中期頃まではシリンダーヘッド&シリンダーボディには黒色エナメル塗料が焼き付けてありましたが(黒色の放熱効果を狙って)、大戦後半ともなると省略され誉等ではヘッド部は鋳造肌のままシリンダーには亜鉛若しくは錫メッキが施されるように成っています

4 液冷エンジン用シリンダー関連

今回はDB601のライセンス生産品のハ40 アツタ21その発展型のハ140 アツタ31/32型でお話します

①ヘッド一体型シリンダーブロック

DB601系統のエンジンはシリンダーとシリンダーヘッドが一体鋳造と成っており構造が複雑ですのでハ40/140、アツタ20/30何れも鋳造がしやすく強度もあるガンマシルミン系のアルミ合金鋳物第4種に熱処理を施し強度を高めた「チ504乙」を採用しています、因みにこのチ504は現行JISアルミ合金鋳物第4種A AC4Aと成分比率を同じとしています。

この鋳造性と強度に優れたチ504には新地金の入手が困難に成った際リサイクルアルミを使ったやや不純物の多い戦時規格の「チ514」という代用合金が存在しましたがハ40やアツタのシリンダーブロックには代用材が使用されていないことが取説から確認できます。

②シリンダーライナー

DB601系のシリンダーライナーはブロックに焼き嵌め篏合してあるのは勿論なのですがその使用方法がピストン摺動に使われているだけでは無く、ライナーのケース側の外周ににネジを切りそれを強固に大型リングナットで固定するという一風変わっ結合方法を取っていますので一般的な窒化鋼「イ111」では無く強靭鋼の一種であるCr鋼「イ201」を何れも採用しています熱処理はされていますが取説等で確認する限り窒化等は施されていなかったようです、クロムによる焼き入れ性の良さから要求硬度は必要充分に出ていたと思われます。また一般的なボルトを用いた構造では無くライナーを利用した組み立て構造ですのでドライライナー方式を採用しています、ライバルのRRマーリンはライナーが直接冷却水に触れて冷やす構造のウェットライナー方式です、冷却に関してはウェットライナーに軍配が上がります。

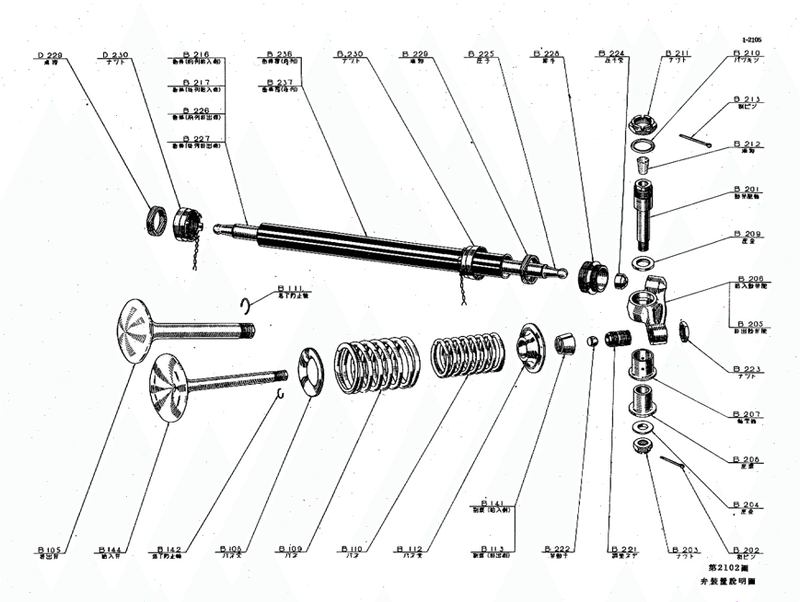

5 バルブ関連

中島製エンジンでは吸気にSi-Cr鋼「イ302」排気に耐熱Ni-Cr-W鋼「イ301」を使用するのが一般的で誉は吸排気共にNi-Mn-Cr鋼「イ303」を使用しています

三菱製のエンジンは吸気バルブに高Cr-W鋼「イ511」排気に「イ302」といった組み合わせです。

愛知のアツタでは吸排気共にイ301

川崎のハ40/140では吸気にイ302排気にイ301を使用していました。

上記材質は何れも耐熱鋼で排気タービンの開発に失敗した理由でよく言われる「日本には良質な耐熱鋼が無く云々…」ですがイ301、イ303はアメリカGE社のB型タービンに使われていた耐熱鋼と大差ありませんので開発失敗の原因は耐熱鋼で無いことも伺えます、またこれ等より更に耐熱性と強度を増したイ306~イ311の耐熱合金鋼も作られ規格化されています。

また排気バルブは軸部を中空構造にして金属ナトリウムを封入し熱伝導性を高め、リン青銅「ト201」リン青銅鋳物「ト244」特殊鉛青銅鋳物「ト256」等で製作されたバルブガイドに熱を伝え易くし放熱性を高めてあります。

バルブシートと接する面にはステライトを溶射、軸頭頂部には超硬コバルトクロム合金を溶接、軸部には窒化を施し耐摩耗性を高めてありクロムメッキを施し耐食性も高める様にしてありました。

なおナトリウム封入排気バルブの製造は三菱1社が全て行って各社に供給していた様です。

バルブシートはイ303製の物がが大半を占めますが三菱製エンジンで吸気バルブにイ511を使用するモノと液冷のアツタ等ではアルミ青銅「ト204」を使用してあります。

6 ピストン関連

①ピストン

ピストン材は3種類規格化されており、イギリスで開発されたY合金を耐熱高力アルミ合金鍛造1種「チ311」として、米国アルコア社が開発した32STを耐熱高力アルミ合金鍛造2種「チ312」として、Y合金からニッケルを外しMn,Cr,Tiで置き換えたコビタリウム合金を耐熱高力アルミ合金鍛造3種「チ313」として制定してありました。

殆どのエンジンではチ311に焼き入れを施した「チ311乙」が使われていましたが大戦後半に成るとニッケルを使用しない代用ピストン合金の「チ313」に置き換わっていきます、しかし代用材と言うにはその評価は高くESDと並ぶ発明品であったと当時の技術者の回想録等に記述がみられるほど優秀な合金であった様です。

液冷のハ40/140及びアツタはピストントップに硬質アルマイト等を施しデトネーション等に対応した処理も施してありました。

②ピストンリング

ピストンリングにはピストンリング用鋳鋼1種/2種が使用されそれらにはクロムメッキが施され耐摩耗性耐食性を向上させてありました。

③ピストンピン

殆どのエンジは肌焼NI-Cr鋼「イ105」ですがNiを節約した代用肌焼Cr-Ni-Mo鋼「イ108」、Moを節約した肌焼きCr-Ni-W鋼「イ138」の使用例がみられます、これらは肌焼き鋼ですので浸炭焼き入れ処理が施されています。

変わったところでは金星62型でクランクシャフト用鋼よりも強靭な引っ張り160Kg超級Ni-Cr-Mo鋼「イ210」若しくはそのNiを節約した代用鋼である160Kg超級Cr-Ni-Mo鋼「イ227」が使われています、こちらは炭素含有率が高いので浸炭は行わず焼き入れのみです、恐らく増大した出力に対応と浸炭を省けますので量産性を意識した為と考えられます。

アツタ20/30型ではピストンピンをオリジナルDB601にならったバナジウム窒化鋼「イ112」が使用されていました

7 コネクティングロッド

こちらは空冷星型、液冷列型に関係無く引っ張り100㎏/㎟超級Ni-Cr-Mo鋼「イ206」若しくは代用鋼の100㎏/㎟超級Cr-Mn-Mo鋼「イ225」が使用されておりました

大端部、小端部に取り付けられるブッシュ等は先の軸受材で記述した通りです。

8 まとめ

以上ざっとではありますが大戦時に使用された主要エンジンの材料をご紹介いたしました、ここで特に言いたいのはどの代用材であっても地道な基礎研究の末に航空規格に採用され各エンジンに使用されており、エンジンメーカーが勝手に材料を変えて製造していた訳では無いという事です。

代用材との名称から強度など品質の落ちるモノを使っていたと勘違いされる方がいらっしゃいますが、例えばクランクシャフト用鋼であれば120㎏の引っ張り強度(普通鋼でだいたい40Kg)やその他が要求されていますので、いくら希少金属の使用量を減らし、そこそこ優秀だったとしても引っ張り100㎏級であったり硬度が要求値にわずかでも足りないのであればクランクシャフトの代用鋼には成りえないという事を頭の片隅において頂ければ幸いに存じます。

関連記事

戦前戦中の日本の工業規格/材料規格その1 航空機用高力アルミ合金

https://note.com/naga_888888/n/n9ccb87791aeb

この記事が気に入ったらサポートをしてみませんか?