No.2-カナビー株式会社

クリエイターさんと創造したい新しい製品

軟質PVC(ポリ塩化ビニル)の魅力を引き出すはじめてのフラッグシップ商品

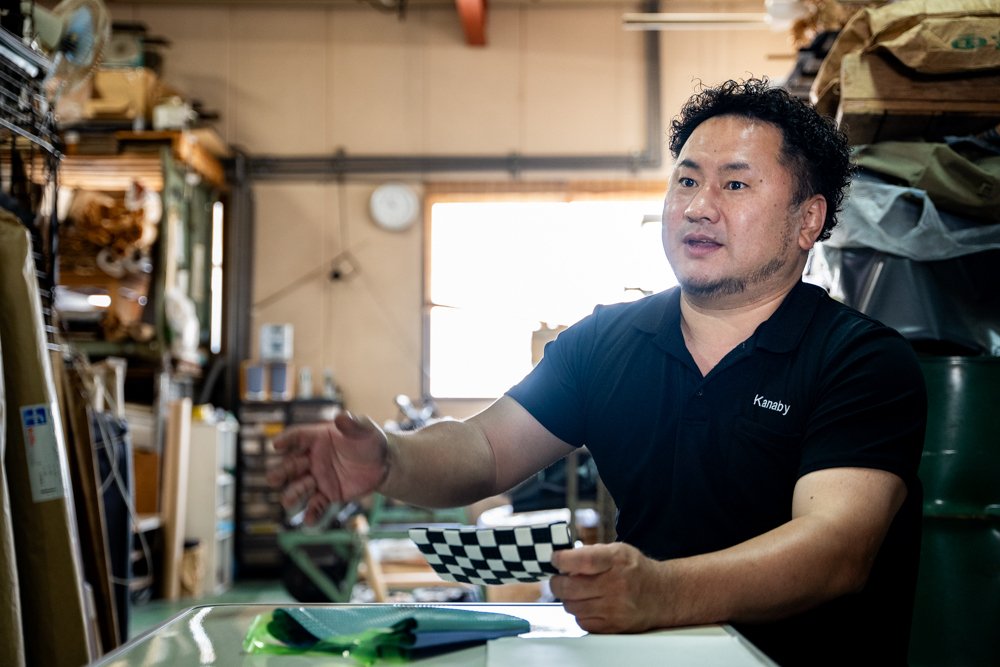

どんな会社ですか?

当社は、祖父の代からラミネート・エンボス加工に特化している会社です。軟質PVC(ポリ塩化ビニル)素材に熱と圧を加えることによって強度や耐久性、デザイン性を付加し、さまざまな用途で使われる塩ビマットに仕上げます。

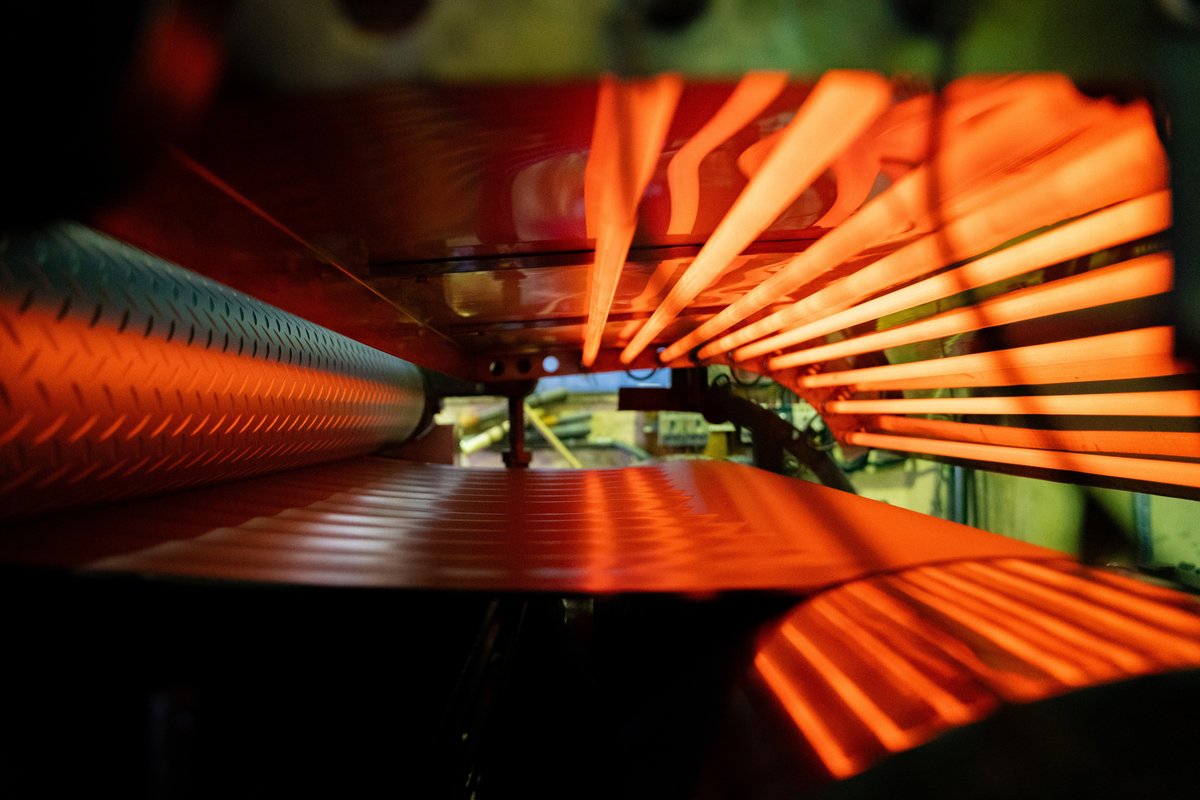

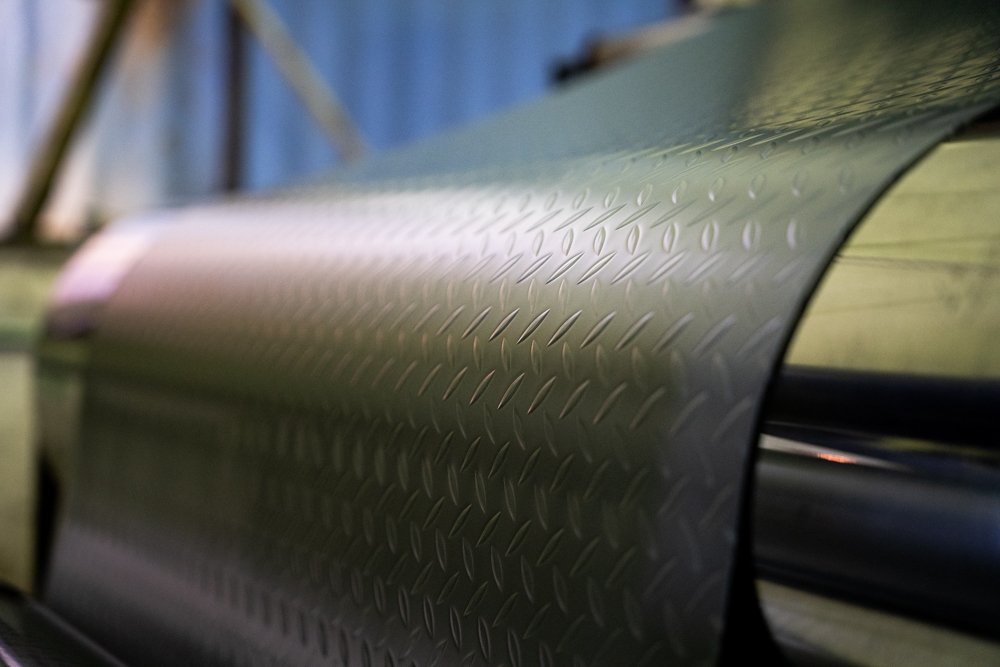

具体的には、ロールシート状になった素材を層状に重ね、全長10mほどある加工機で熱と圧を加えて貼り合わせて厚くし(ラミネート)、金型で凸凹をつけてさまざまな模様や質感を施す(エンボス)ところまでを一気に行います。そして、別の機械で再びロールにして出荷するところまでを行っています。

現在は、私と兄と入社8年目のスタッフの3名で息を合わせて、日々の作業に励んでいます。

素材について

PVCは撥水性が高く、柔軟で加工がしやすく丈夫な素材です。破れにくいのですが、ハサミやカッターで簡単にカットできる手軽さもあってホームセンターなどで家庭用床材としてロール状で販売されているのが一般的です。当社では幅は1200mmまで、厚みは3mmまでの加工が可能です。

「裁断」「溶着(ウェルダー)」「スリッター」など、軟質塩ビ製品の製造段階における二次・三次加工の際に端材(スクラップ)が発生します。その端材を加工会社から引き取り、自分たちの手できっちりと選別したものをストックして再利用します。基本的には再生工場に送りますが、自社でも一部再生しています。

色は黒、グリーン、グレー透明など、模様はピラミッド、ダイヤ、コイン型など、リサイクルシートは色や模様に制約がありますが、環境負荷やコスト面のメリットが大きいです。新素材のバージンシートは、色も形状も多彩で金型次第で、たとえば合成皮革のような独特の質感を持った自由自在な加工をすることができます。

ここがスゴイ!

・金型の種類が多い

自社金型はメインで使っているものが20種類ほど。寝かせているものも含めると40種ほどあります。

・金型の持ち込みが可能

他社から持ち込んだ金型で、さまざまな前例のない製品の加工に挑戦しており独自の注文に応じることができます。例えば畳屋さんからの依頼で、伝統的な畳の質感を再現した柔道マットをつくったこともありました。金型の交換には時間と手間がかかりますが、可能な限り幅広いニーズに対応しています。

・迅速な納品と安定した品質管理

自社で一貫して一つの加工に特化しているので生産プロセスが効率的で、迅速な納品と安定した品質管理が可能です。金型の種類にもよりますが、1日1500―2000mの加工ができます。軟質PVCは気温によってシートの硬度が変わる素材です。同じ材料でも夏は柔らかく冬は硬くなるので、細やかに機械を調整しながら、熱や圧を常に最適な状態にして品質を保っています。

・小ロットの生産が可能

多様な色や質感を持つ端材が常時大量にストックされているので、それらを使えば小ロットのプロダクトにも対応できます。

苦手なこと

・外へ向けての発信

・自社商品を作ること

・外注業者との付き合い

・価格交渉

ラミネートエンボス加工一筋で柱が一本なため、コスト管理が難しいのは課題です。はじめての外注先からの依頼で勝手がわからず、手直しが必要になる場合であっても価格や納期の交渉がしづらいなど、また、エンドユーザーが見えないことで、情報共有の不足を感じています。

作っている主なプロダクト

・玄関マット、キッチンマット、ペット用マットなど、水回りの汚れ防止や滑り止め用の家庭用床材。

・大型トラックの荷台シートなど、衝撃吸収性に優れた丈夫なシート。

工場の様子

加工の様子

ロールにしている様子

今回のプロジェクトでやりたいこと

私たちは、「脱・加工業」を目指して、当社初のフラグシッププロダクトを開発したいと考えています。

これまで、ラミネートエンボス加工に特化した自分たちの技術を「ものづくり」と意識したことはありませんでした。意外に思われるかもしれませんが、注文があったときに最終的にどう使われているのかはほとんど知らされないので、売られているのを見て初めて何に使われるものかわかったりするんです。たとえばホームセンターの売り場でビニールポーチのパーツにうちで加工したものが使われているのを見つけたときは、嬉しくなってすぐ買いました(笑)。

今回、こちらのプロジェクトに参加して、社内に新しい風が吹いてスタッフのモチベーションが上がり、市場にも新たな価値を生み出すような自社製品をつくって、当社のもう一つの柱としたいと思っています。以前は自分でもこの素材の魅力をどうにか直接伝える方法はないかなと思って、高周波溶着の機械や網込み技術で工夫してお財布やビニールバッグを作ってみたこともありますが、外に発信するには至りませんでした。今回、プロのデザイナーさんの知恵をお借りして、まだ私たちも思いつかないような、さまざまな可能性を発見できるのではないかなと思っています。

これまで、たくさんの失敗もしてきました。ダイエットもぜんぜん成功しません(笑)でも失敗から学んだことがたくさんあります。愛読している『宇宙兄弟』でも、主人公が困難や失敗を乗り越えて成長していく姿にどれだけ励まされたかわかりません。私たちもまた「失敗から学ぶ」をモットーに、挑戦することを恐れずに、技術を磨いています。そんな私たちと一緒に、ラミネートとエンボス加工の新しい可能性を見つけてくださる方と出会いたいと思っています。

その他のエントリーを見る

No.1-株式会社山岡金型製作所

No.3-株式会社現代工業

No.4-株式会社北尾化粧品部

No.5-株式会社三栄金属製作所

生野ものづくりタウン事業について詳しく知りたい方へ

こちらの記事も参照ください。

↓生野ものづくりタウン事業AWRD情報はこちら↓

https://awrd.com/award/monotown2024

この記事が気に入ったらサポートをしてみませんか?