3Dプリンタで作る時計 その2

前回のノートで時計の輪列の設計について書きました。モータのピニオンギアから減速しながら分と時間の回転を作り出します。そのために何枚かの歯車が必要になります。その組み合わせは何通りもあります。その中から適切な組み合わせを選択します。ここで「どれが適切?」という疑問が出てくると思います。そのヒントになりそうな事を書いてみます。

またシャフトと部品を固定する方法をいくつか紹介してみます。

歯車の保持

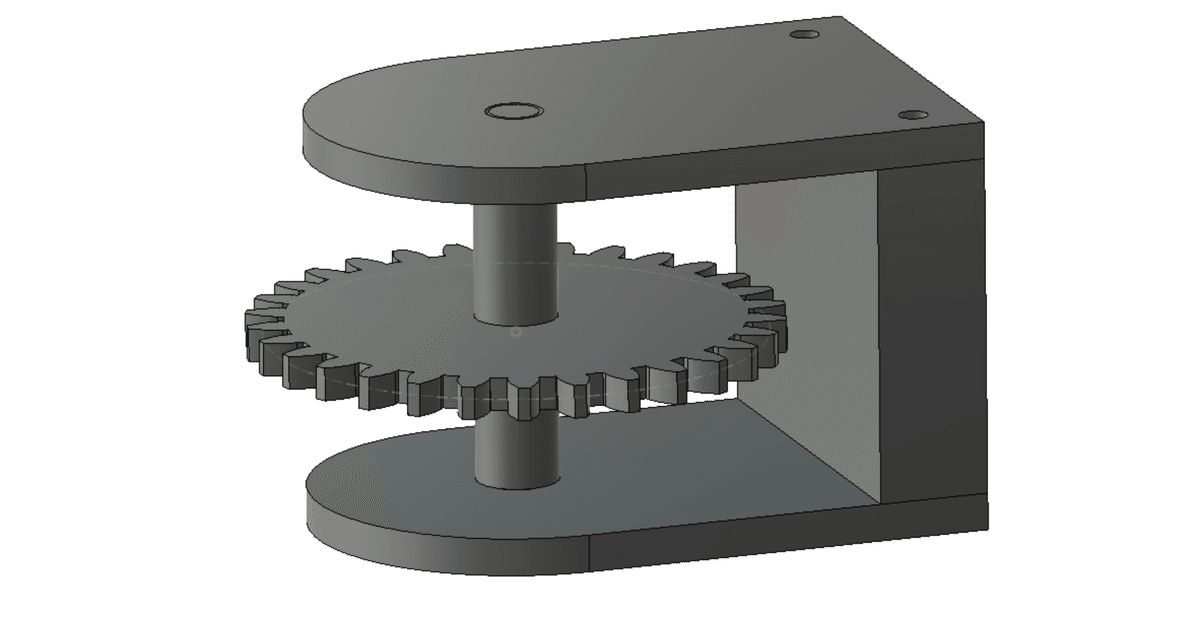

歯車を回すには中心にシャフトが必要になります。

このシャフトの上下を板で挟み込んで回るようにします。上下の板(プレート)の事を下の板は「地板」上の板を「ブリッジ」と呼ぶこともあります。下の板、下の板、上下を結ぶ柱を一体で出力すると組み立てができないのでネジで固定する必要があります。

下側だけで歯車を保持する方法もありますが、安定しません。逆さまにすれば外れてしまいます。シャフトにベアリングを入れる方法、ジュラコンのブッシュを入れる方法もあります。腕時計では軸受に硬いルビーを使い潤滑としてオイルを入れます。今回は回転数も低く負荷も高くないので穴にシャフトを入れるだけにします。穴の直径、プレートの位置は軸が自由に回転するようにある程度の隙間を作っておきます。3Dプリンタで作る部品であれば0.3mm〜0.6mm程度で良いでしょう。

この隙間の事を時計作りではアガキと呼びます。

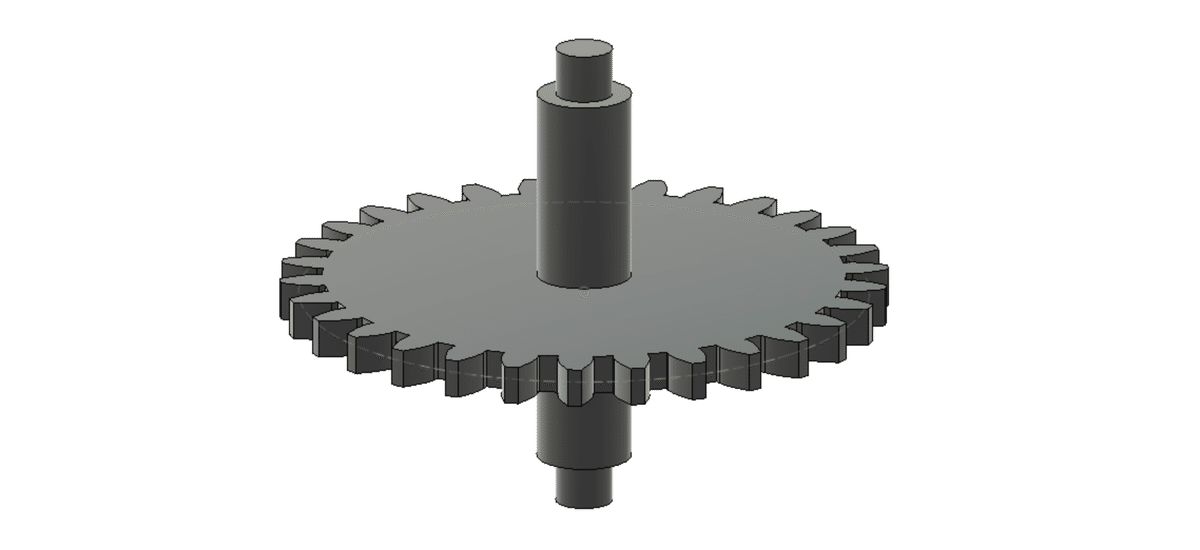

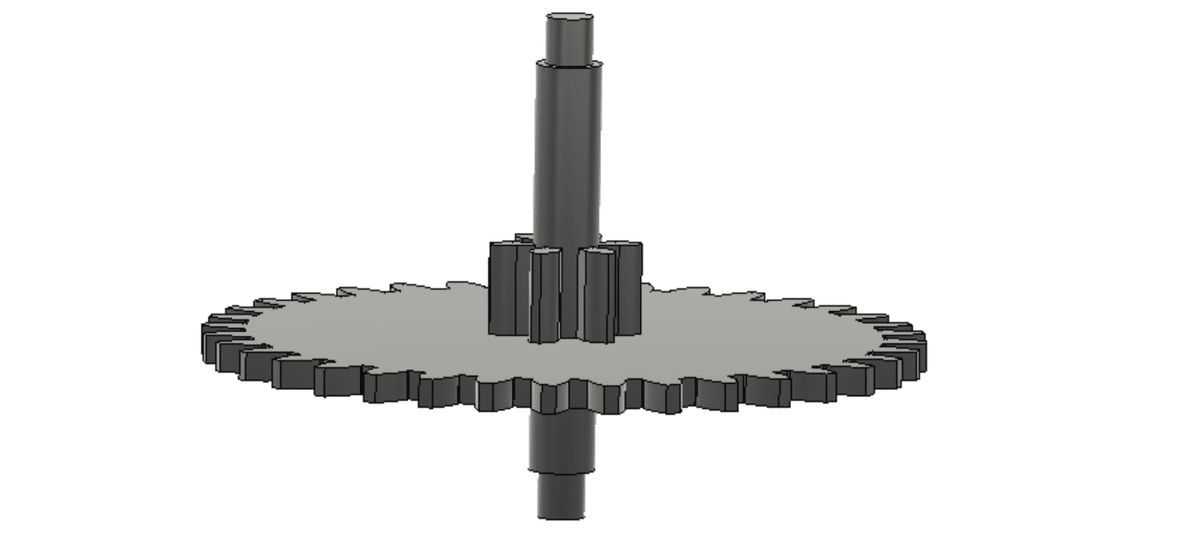

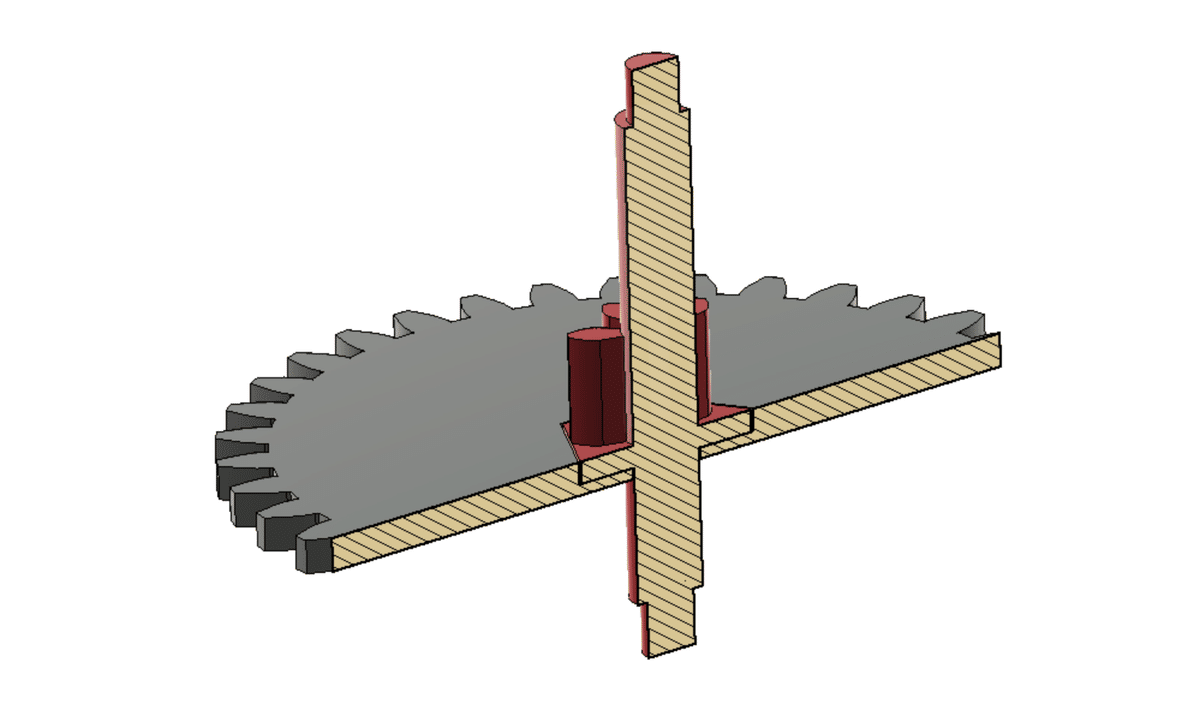

このように歯車の上下にシャフトを通してプレートで挟み込むようにします。歯車には上下にシャフトを通すスペースが必要です。

ピニオンギアの歯数

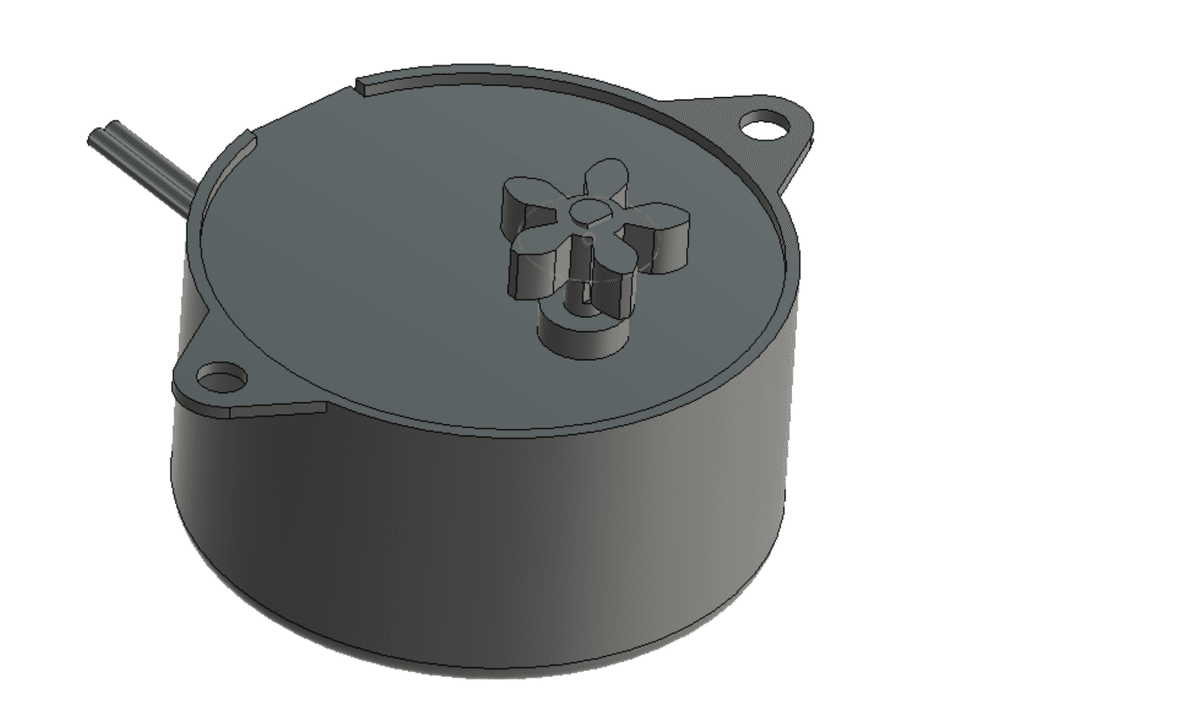

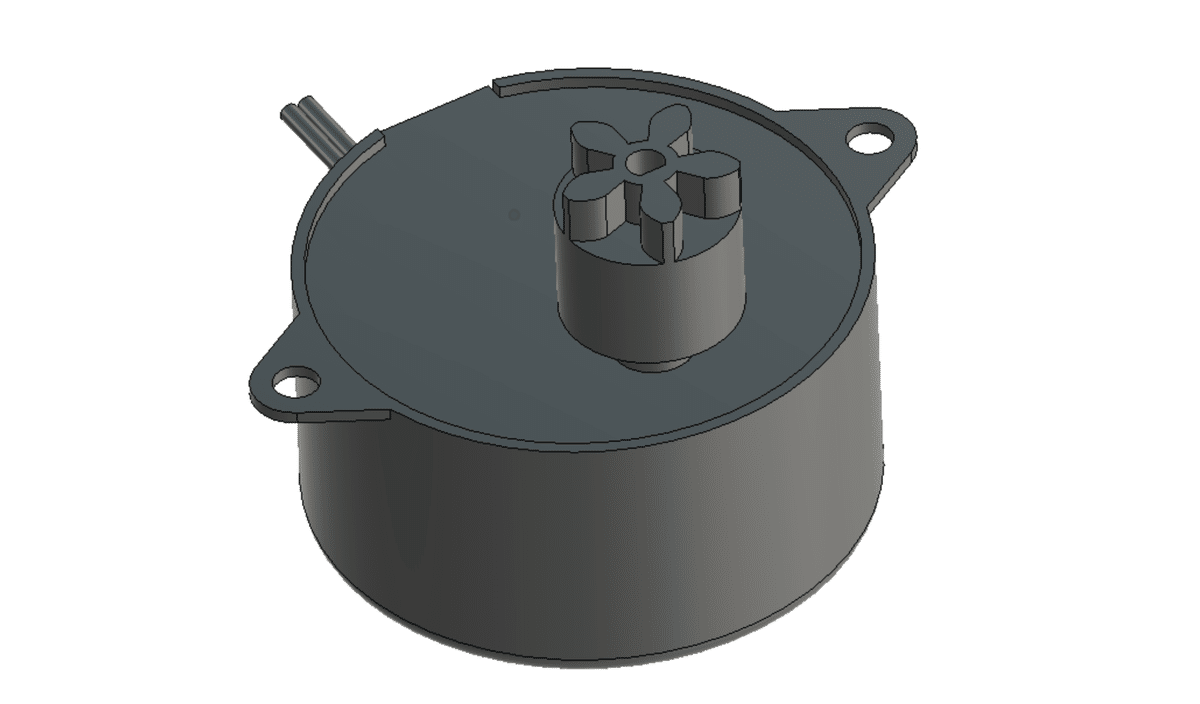

小さい歯車(カナ歯車と呼ぶこともある)の直径はシャフトの太さと関係してきます。モータのピニオンギアの場合、中央にモータの軸が入る必要があります。シンクロナスモータを使う場合、モータの軸が直径3mmです。

上図の例では軸と歯車の根本に1mmの幅しかありません。3Dプリンタの誤差を考えるとかなり厳しいです。出力が出来ないかすぐに割れてしまいそうです。この場合はピニオンギアに土台をつけて解決する方法もあります。

上下にシャフトをつける場合にはこの土台をつける方法は使えません。

歯車の根本が細くて歯が折れる、またはシャフトが折れるとかになりそうです。モータの時に土台をつけたように次図の様な解決策もありますが出力時のサポートを除去できるのか?という問題があります。

というわけでピニオンギアの歯数を小さくしたい場面でも強度を考えると、あまり小さい端数は難しいという事になります。

平歯車とシャフトの干渉

前回のノートで計算した輪列でモータから分の歯車までの計算結果を例にして考えてみます。

case-1

モータピニオン:5歯(1rpm)

中間歯車:50歯 中間ピニオン:6歯(1/10rpm)

分の歯車:36歯(1/60rpm)

case-2

モータピニオン:5歯(1rpm)

中間歯車:36歯 中間ピニオン:6歯(5/36rpm)

分の歯車:50歯(1/60rpm)

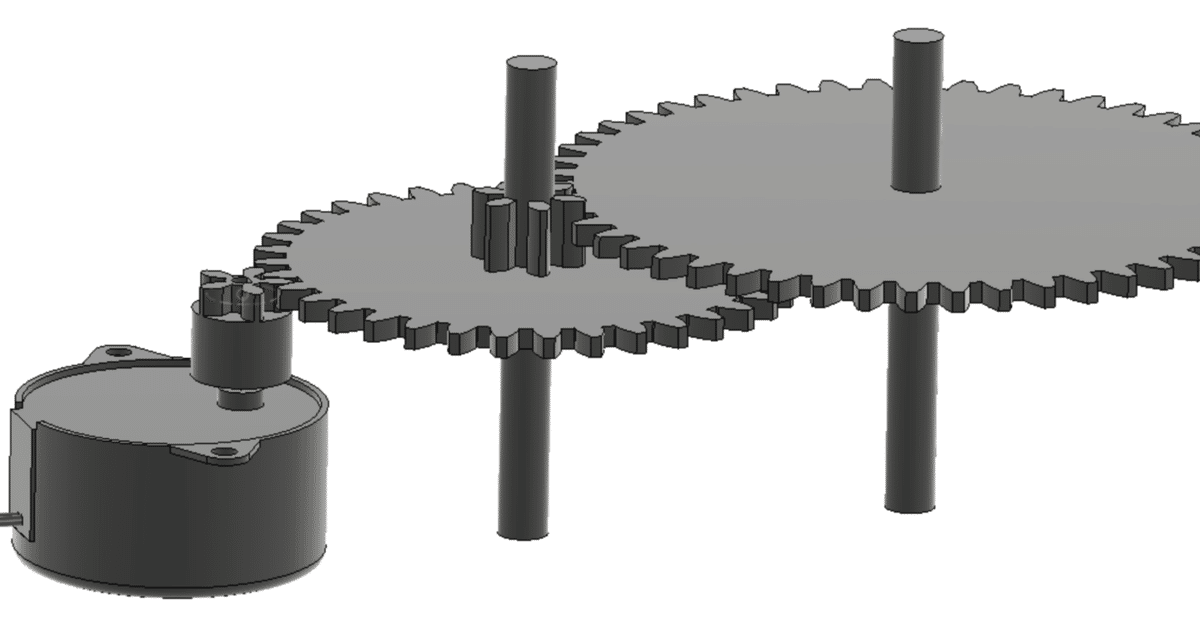

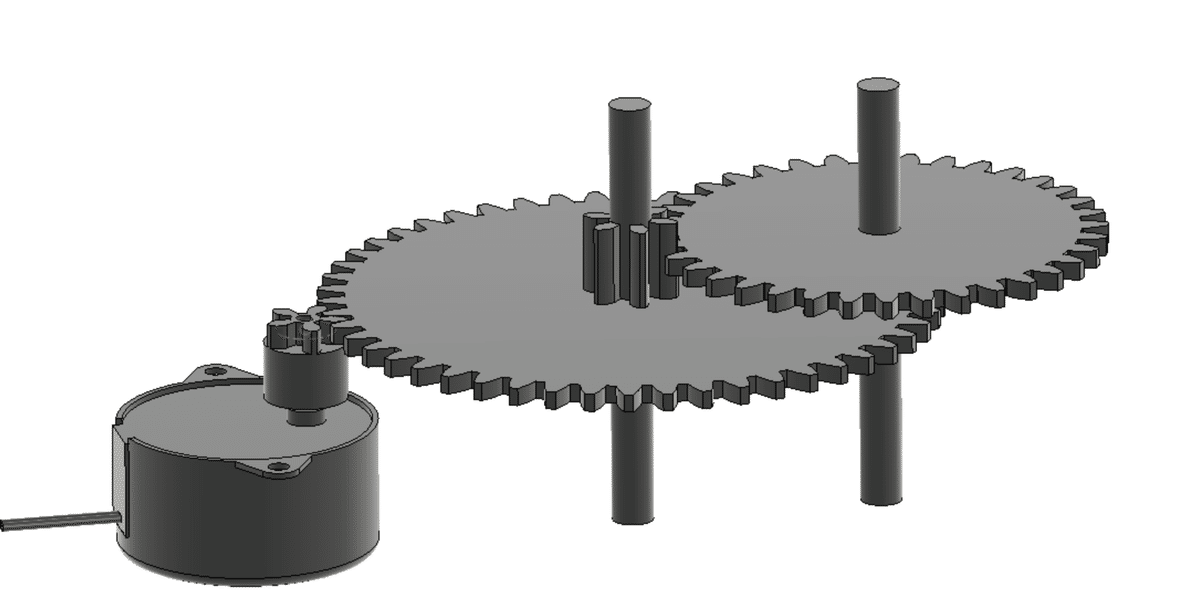

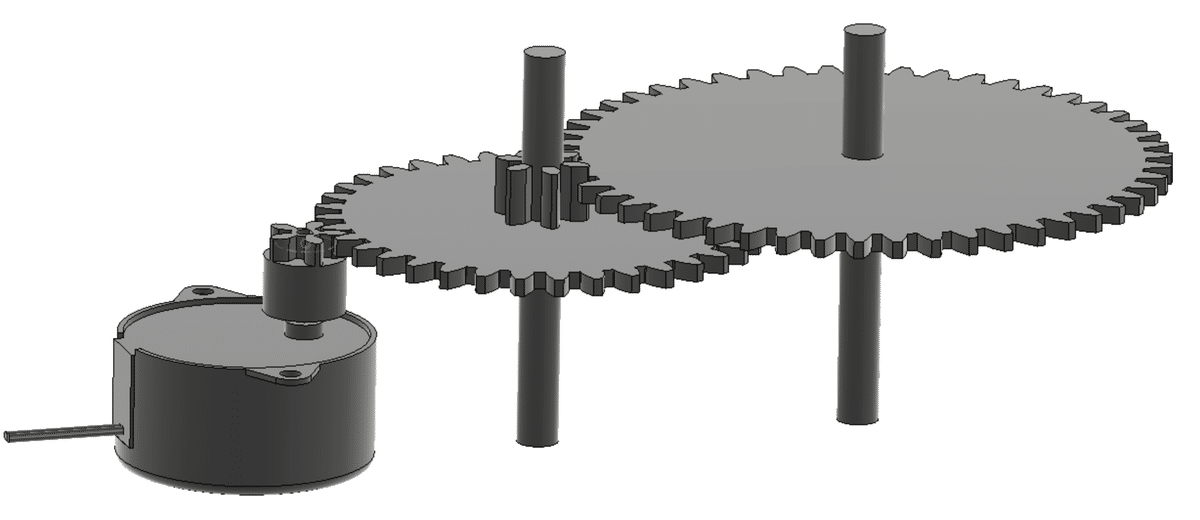

どちらも分針の動きを作りますが、途中の歯数、減速比が違っています。輪列を図にしてみると次のようになります。

case-1の場合は最初の歯車が大きすぎて2番目の歯車の軸と干渉します。この場合は上下のプレートだけでは軸の保持ができないので中間にプレートを入れる必要があります。部品点数も増え、厚さも増えます。

case-2では最初の歯車を小さくし、2番目の歯車を大きくしているので軸と歯車が干渉しません。

case-1とcase-2どちらも時計としての機能を実現していますが設計と組み立てを考えるとcase-2を採用することになります。

このような感じで歯数を選択しながら設計を進めていきます。

3Dプリンタでの歯車の出力

次図のような歯車を出力する場合を考えてみます。

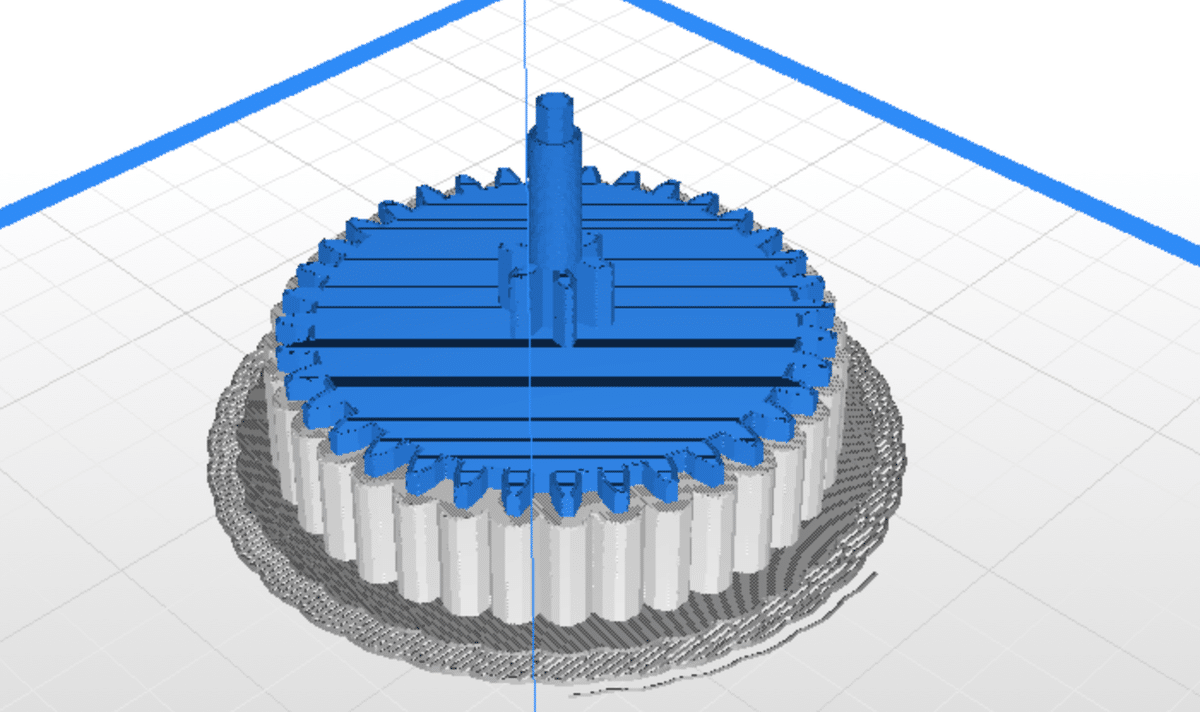

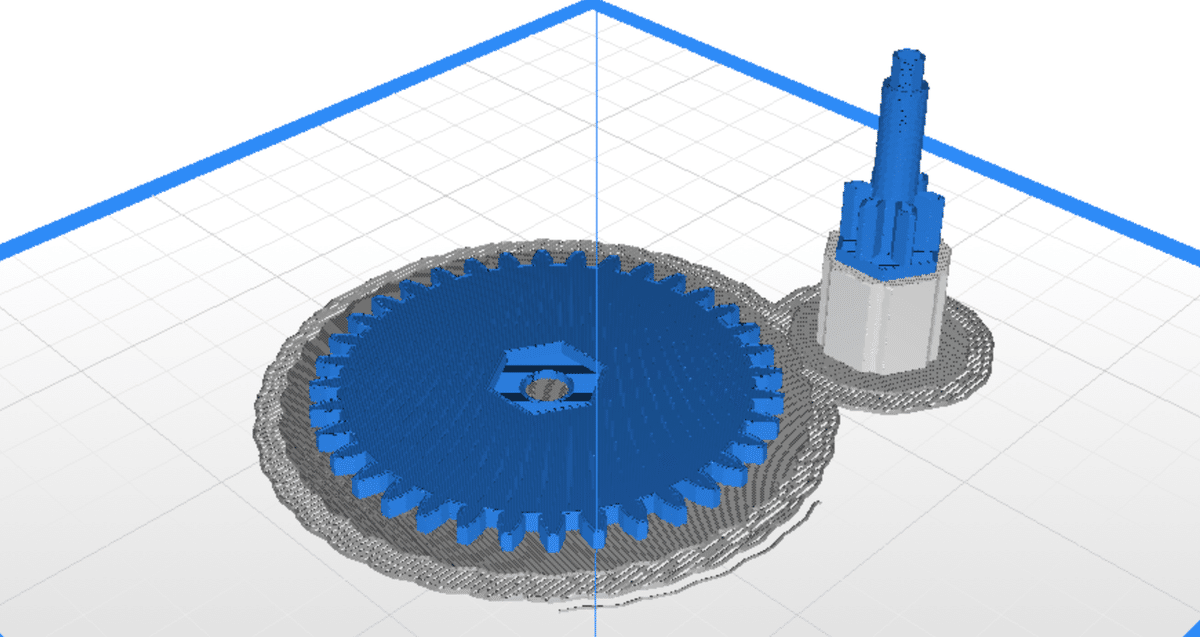

3D CADで書き出してスライサーで処理をすると次の様になります。私はZortraxを使っているので画面はZ-Suite

当たり前ですがシャフトが下に突き出ているのでその部分にサポートが入ります。

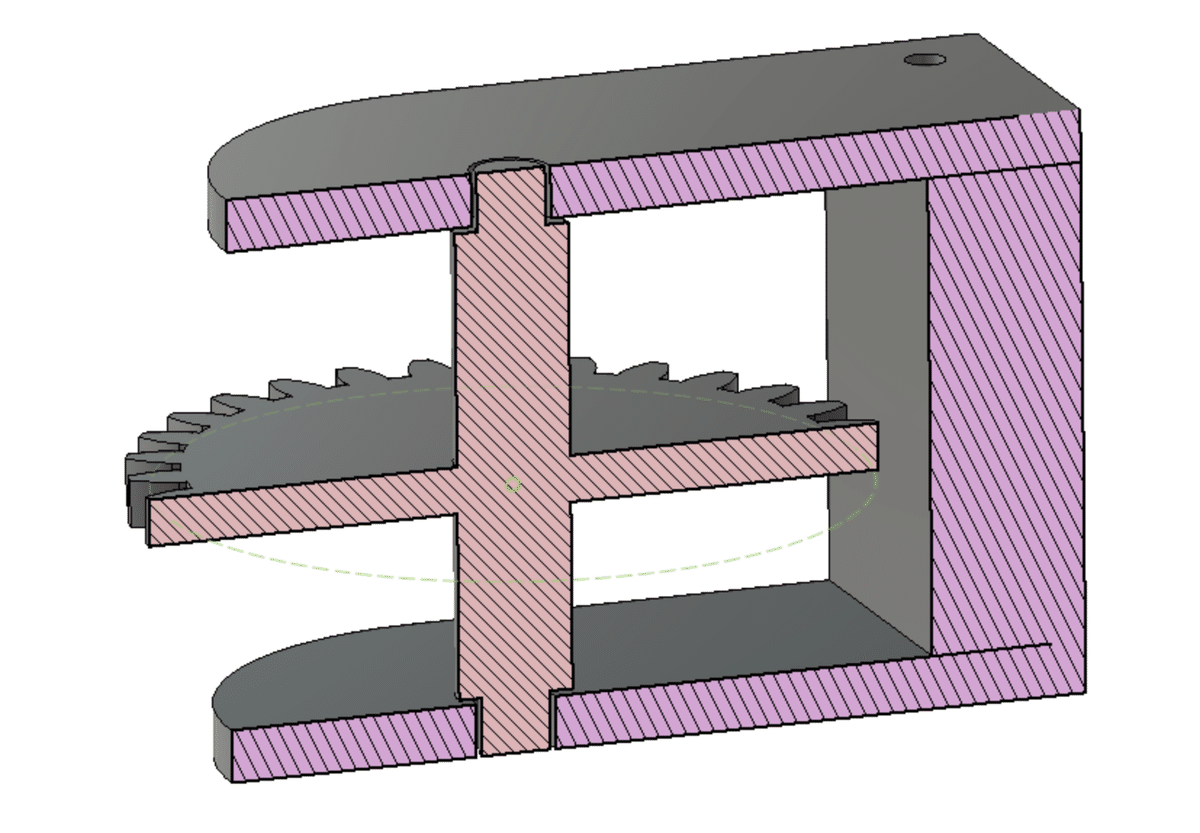

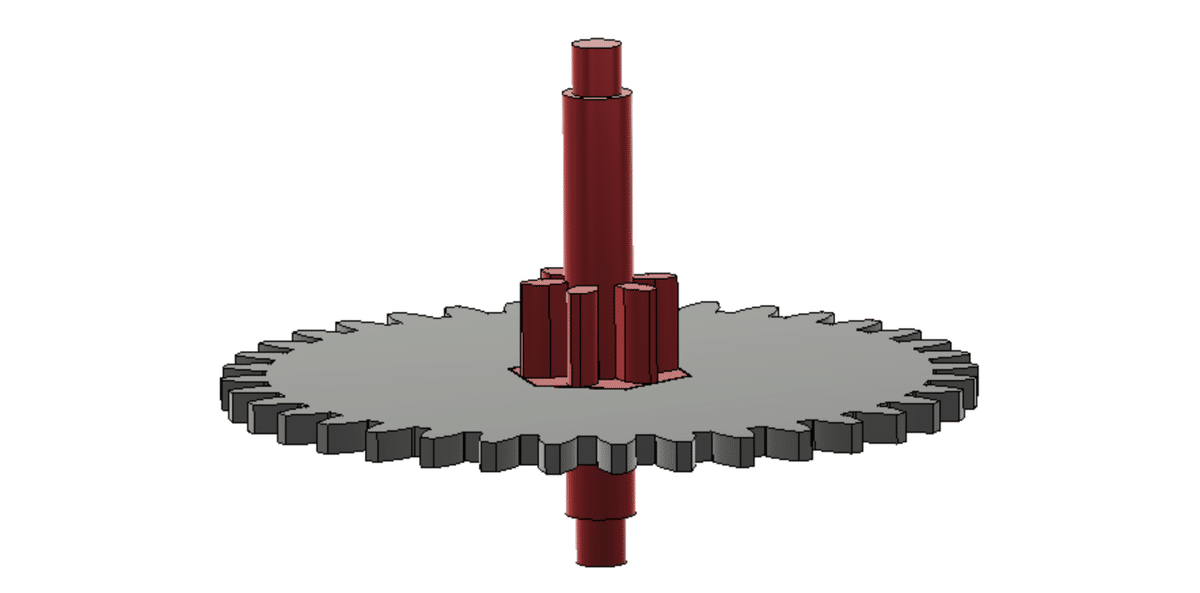

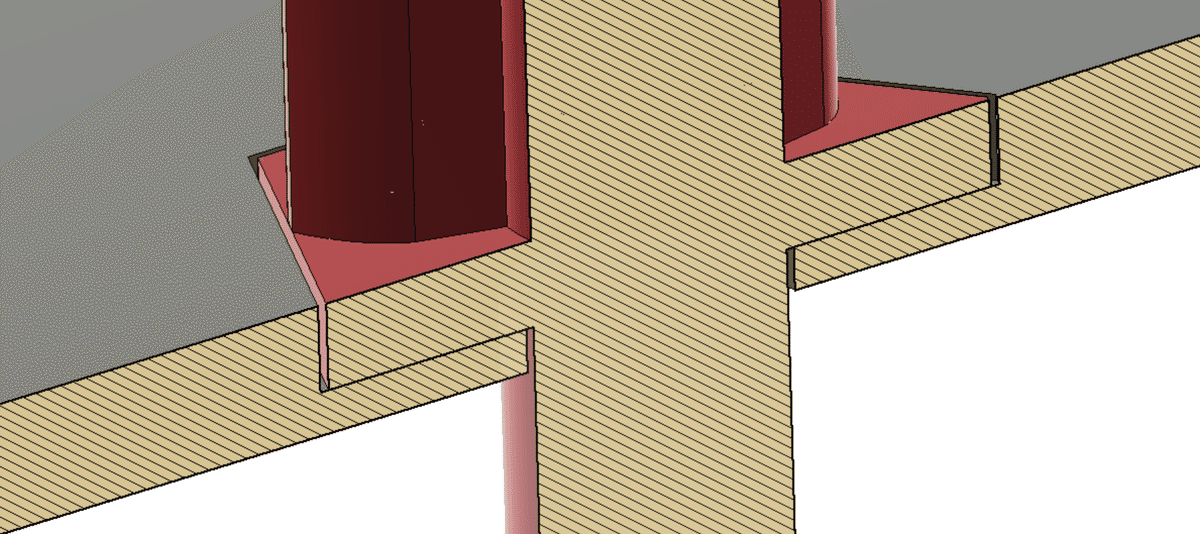

出力時間は3時間23分です。これでも良いのですが無駄が多い気もします。そこでモデルを少し変更して2つの部品に分けられるようにしてみます。次の図がその例です。グレーの部分と赤い部分に分けてみました。

2つに分けて出力してはめ合わせて1つの部品にするという方法です。

部品と部品には0.2mmの隙間を作ってあります。隙間0だと入らないことがあります。そこで0.2mmの隙間を作って確実に入るようにしています。接着剤を使い組み立てます。この隙間ですが私は0.2mmでやってますが3Dプリンタの種類やスライサーの設定でも変わるので自分の作業環境に合ったやり方を見つけてください。

これで出力時間は2時間20分となり1時間も早くなりました。

金属で部品を作る時には直径5.98mmの穴に直径6.00mmのシャフトを圧力をかけて入れて固定する方法もあります(圧入)。3Dプリンタではそこまでの精度と強度を出すことが難しいので接着剤を使ってしまう方が確実です。

金属軸と3Dプリンタで出力した部品の結合

3Dプリンタで出力した部品の欠点は強度です。細い部分になるとどうしても折れやすくなります。そこでシャフトは金属丸棒を使う場合もあります。またモータの出力軸は金属になります。ここと3Dプリンタ部品をしっかりと固定しないと滑ってしまいます。トラブルを起こすのは大体がこの部分です。

金属丸棒と部品を固定する方法は3つほど考えられます。

1. 接着

2. セットスクリュー

3.クランピング

1.接着

接着は接着剤の種類と付け方を正しく行えば強力に接着することが出来ます。ただし経年変化で外れたり力が加わった時にそこから割れるといった事もあります。そして接着した後に外すことは困難です。位置の微調整が必要な場合には他の方法を考えた方が良いでしょう。またモータの軸に固定する場合にはモータ内部に接着剤が入らないように作業をする必要があります。

まずは接着剤の取り扱い説明書を読んで正しい方法で作業を行いましょう。

2.セットスクリュー

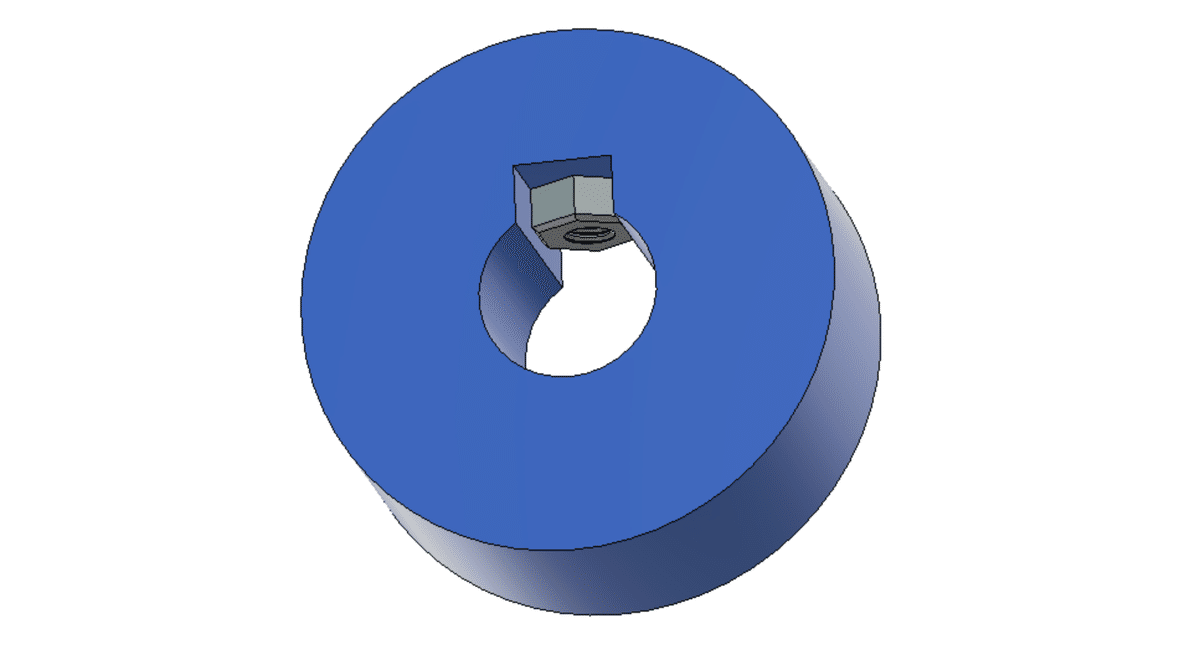

セットスクリューは軸の横からネジで部品を固定する方法です。固定する部品にナットが入る溝か穴を作っておきます。青い部品が3Dプリンタで作った部品になります。

上図の溝にナットを入れます。

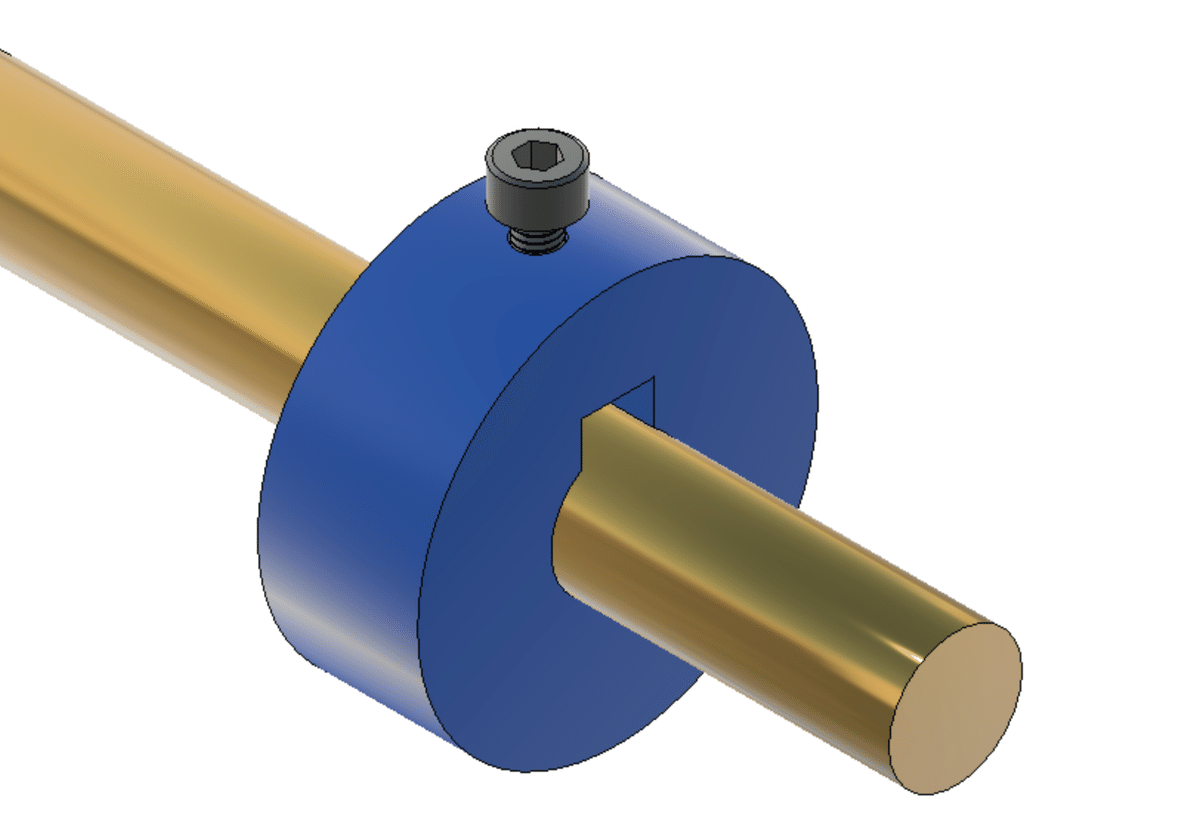

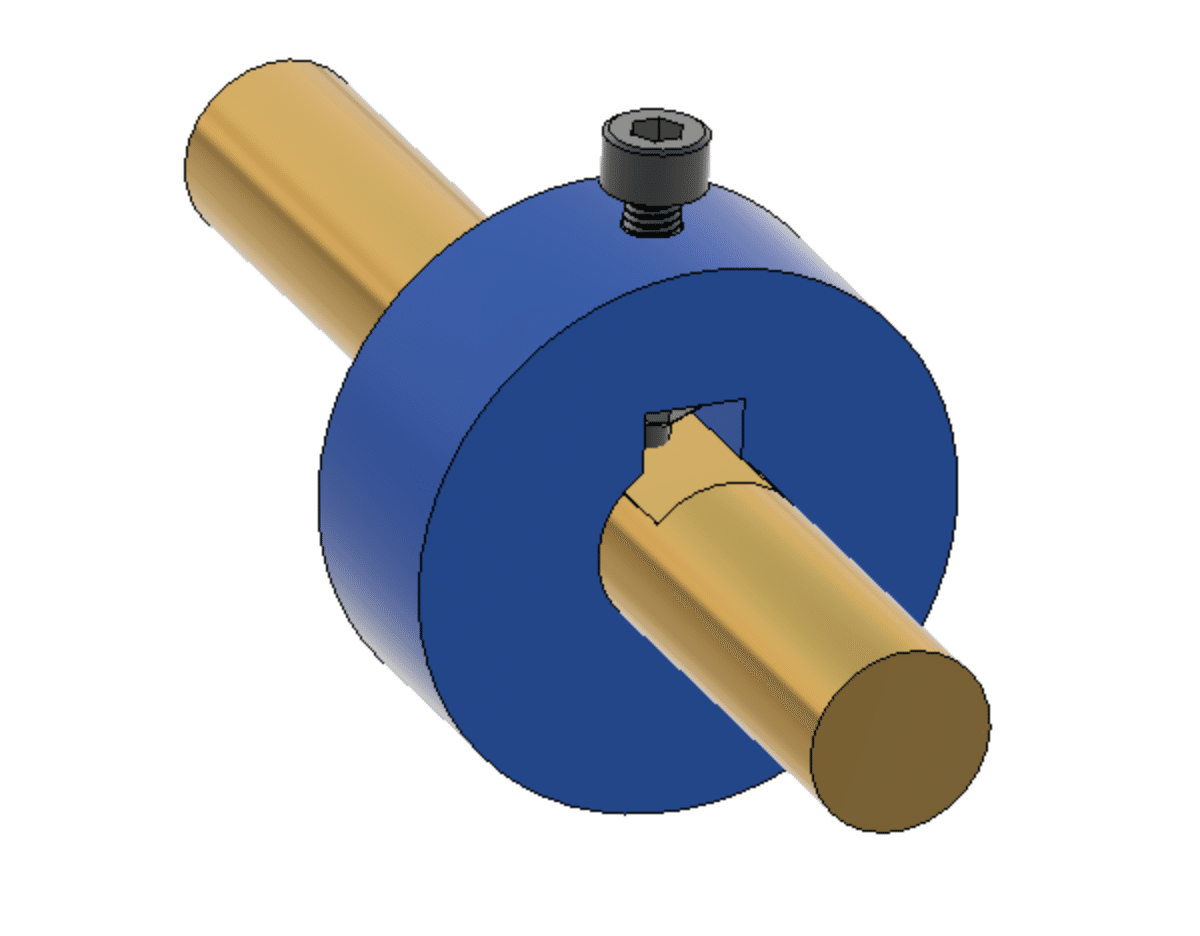

シャフトを通してネジで締め付け固定します。

ネジは画像の様に六角穴付きボルトでも普通のプラスネジ、またはセットスクリュー(芋ネジ)を使うことができます。しっかりと固定できますがネジが緩むと滑ることがあるので軸をDの形に加工しておくて確実です。

金属丸棒をD軸に加工するには棒ヤスリで簡単に出来ます。

モータのシャフトもD軸になっているものがありますが同様の手順で固定することが可能です。

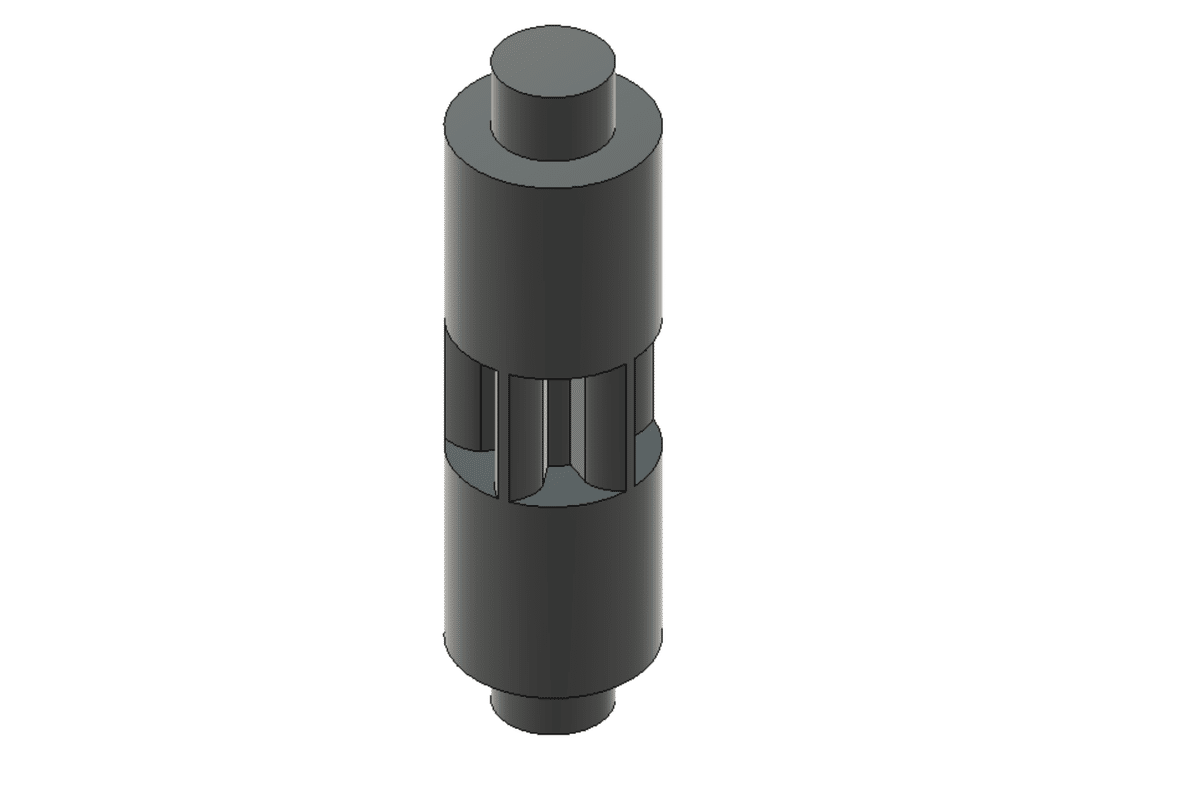

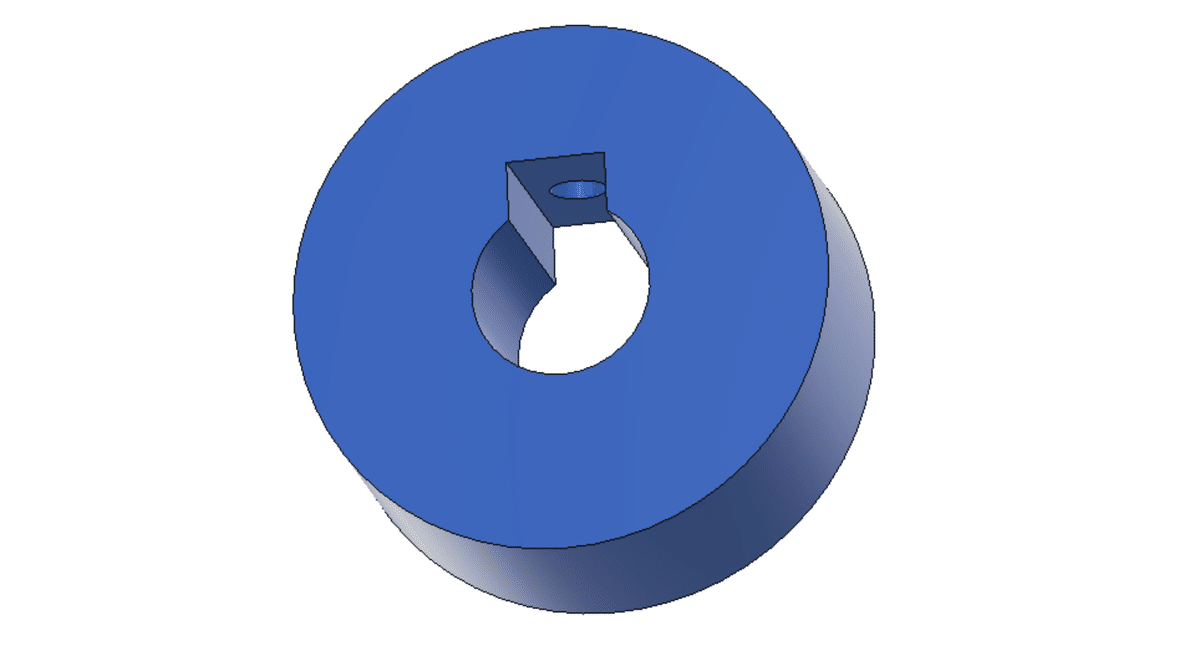

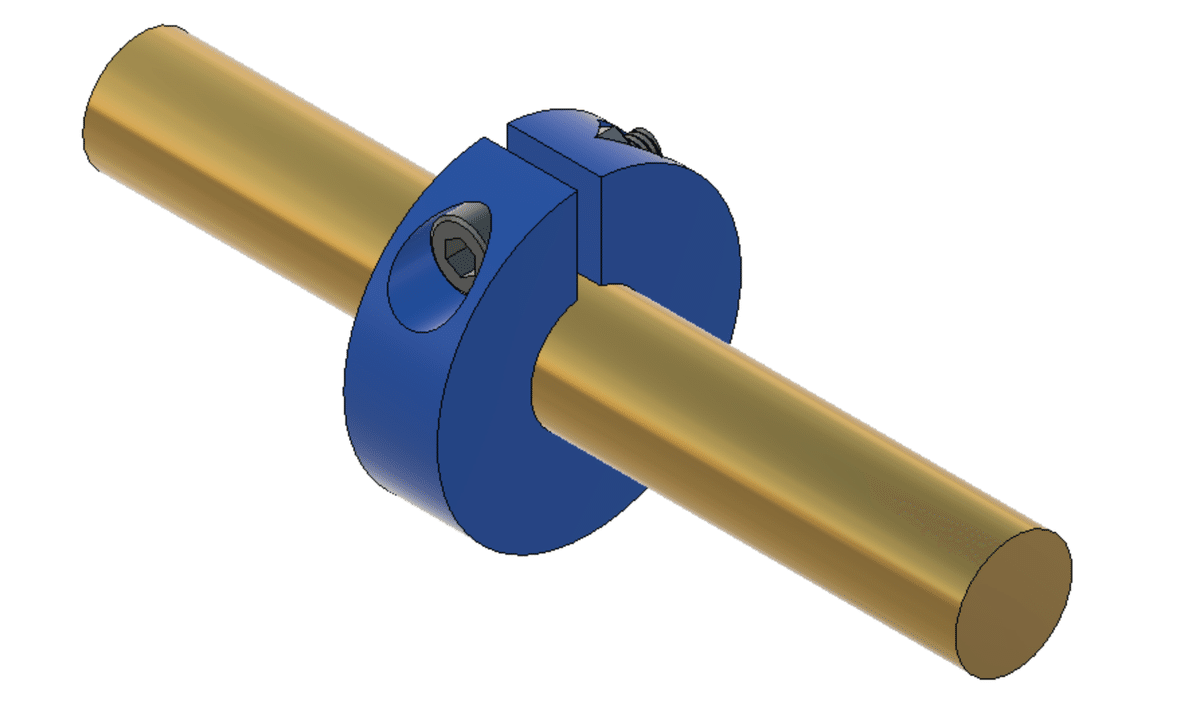

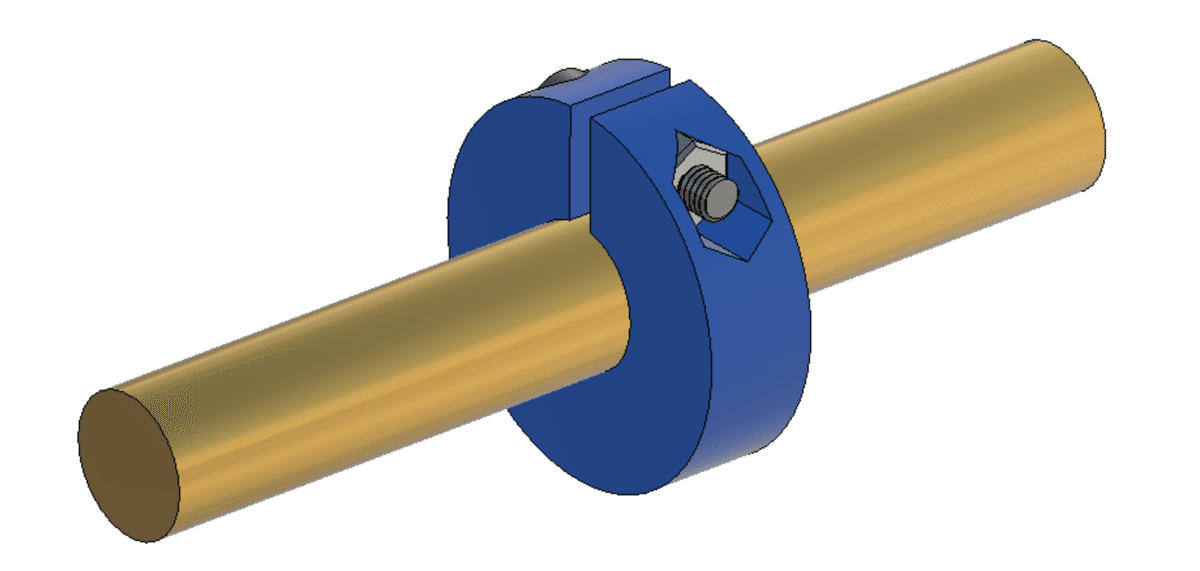

3.クランピング

クランピングは図のような部品を作って軸をネジの力で締め付けて固定する方法です。ネジを使うのはセットスクリューと同じですが、全周から軸を固定するのでセットスクリューよりも確実な方法です。ただし3Dプリンタで作った部品を歪ませて締め付けることになるので割れてしまうことも考えられます。下図は青い部品が3Dプリンタで作る部品になります。そこにナットを入れ、ボルトで締め付けます。図では六角穴付きボルトを使っています。

シャフトを金属にすると可能性が色々と広がりますが、旋盤が有った方がいいでしょう。なのでちょっと敷居が高いかもしれません。そこはなんか工夫して乗り切るか旋盤の購入を検討してください。

この記事が気に入ったらサポートをしてみませんか?