海苔巻きシャフトの作り方

カーボンアローの市場において、「アルミ/カーボン」と呼ばれる、アルミをコアとして、その上にカーボンを巻き付ける、コンポジットのシャフトを製造しているのはEASTONだけです。その理由は、EASTONが1939年から一貫してアルミシャフトを作り続ける、アルミシャフトで100%のシェアを誇るアルミ専門メーカーだからです。

そんなEASTONが、初めてアルミ/カーボンをデビューさせたのは、1984年のロサンゼルスオリンピックでした。しかし、この時のシャフトは完成品ではなくプロトタイプで、使用したのはアメリカのダレル・ペイスとリック・マッキニーの2人だけです。ところがリック・マッキニーは悩んだ末、途中からアルミ/カーボンの使用を断念しているのです。その理由は、長距離90・70mの外的影響を受けやすい状況では、弾道が低く風に流されにくいカーボンですが、近距離50・30mで1点を競うオンラインでのタッチの有利さを選択し、21径のアルミシャフトを使用しました。このことは、メーカーもカーボンに求めるメリットが定まっていないだけでなく、選手においてもカーボンのもたらすメリットや知識を理解できていなかったことを表しています。

この時のアルミ/カーボンは、今のように細くなく、樽型の形状ではないストレートシャフトでした。

カーボンシャフトの製造にはいくつかの方法がありますが、現在の矢の精度や品質を維持するには、「シートローリング」や「シートワインディング」と呼ばれる製法が一般的です。この製法はアルミ/カーボンも同じで、「海苔巻き製法」ともいえる作り方です。

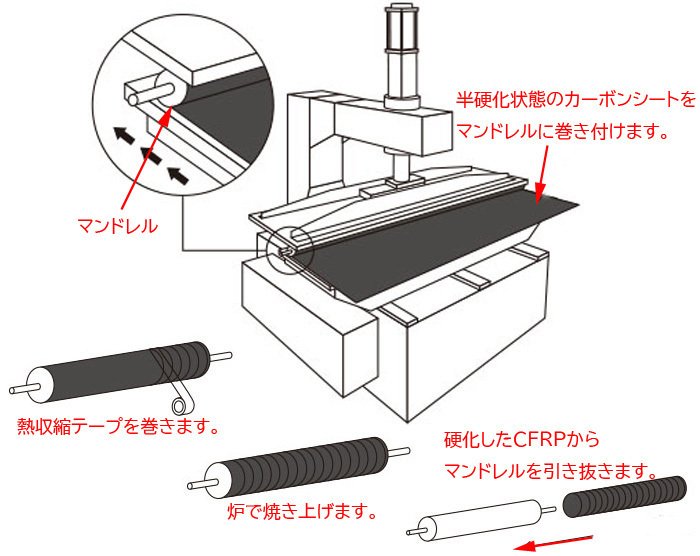

リムの製作は、板状になった硬いCFRP(カーボン繊維で強化されたプラスチック)を貼り合わせる「サンドイッチ製法」ですが、シートローリングでは板状になる前の「プリプレグ」と呼ばれる半硬化状態のCFRPを使用します。プリプレグは、カーボン繊維に樹脂を含侵させ、まだ固まっていない柔らかいシート素材で、これが海苔になります。

この海苔を巻き付けるのが、「マンドレル」と呼ばれる、ステンレスなどでできた無垢の金属棒で、これが芯となり、完成時にはシャフトの内径になります。そして巻かれる海苔は1枚ではありません。スパインや性質によって、繊維の量や向きが異なるものを何層にも巻き付けていきます。これらは、裁断から巻き付けまでコンピュータで管理され、巻き付けも自動化されているのが一般的です。

この時、マンドレルとCFRPの間には離型剤が塗られ、巻き上がったCFRPの上には熱収縮テープが巻かれます。そしてマンドレルごと炉に入れ、硬化させた後に、テープを取り除き、マンドレルを引き抜けば、筒状の硬いCFRPが出来上がります。これが「オールカーボンシャフト」です。

ところで矢を作る時に、ポイントが抜けやすくなるのは、シャフトの内側に離型剤が残っているためで、離型剤はシリコンのようなものですが、シャフト内部を洗浄したり、ヤスリで荒してからポイントを接着するのは、離型剤を除去するためです。また、新しいシャフトで手が黒くなったりするのは、完成したシャフト表面を研磨するのですが、その時のカーボンの粉が洗い落とされていないためです。

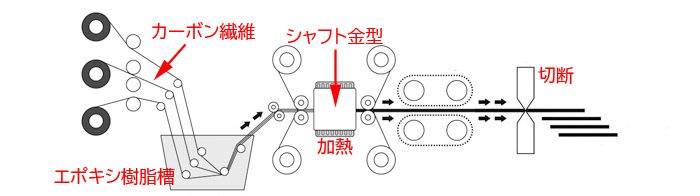

これが一般的なオールカーボンシャフトやスタビライザーロッドの作り方です。しかし、1989年に世界を変えたオールカーボンアローBeman DIVA+の作り方は、シートローリング製法ではありません。液状の樹脂を含浸させたカーボン繊維を金型に通し、加熱硬化させる、「プルトルージョン製法」と呼ばれる、引き抜き製法でした。これはアルミシャフトの引き抜き製法を、カーボンで行うようなもので、量産向きでコストを安く抑えられるのですが、現在の矢の性能や精度を求めるには適しません。

しかし当時、世界初のオールカーボンアローにとっては、これが最新、最善の方法だったからこそ、価格を含めEASTONのアルミ/カーボンシャフト「A/C」を駆逐することができたのです。「Beman」は、アルミシェア100%のEASTONを初めて射ち負かしたのです。