国産材製材の“進化”を後押しする百井鋼機

スギを中心とした国産材製材業の規模拡大が進んでいる。だが、真の国際競争力を獲得するには、規模拡大とともに、生産性向上やコスト縮減、付加価値のアップも達成しなければならない。そこで遠藤日雄・鹿児島大学教授は、大手製材企業である外山木材(株)(宮崎県都城市)の外山正志社長とともに、百井鋼機(株)(百井正雄・代表取締役社長、宮崎県都城市)を訪ねた。同社は、製材企業のコンセプトを設計図化して機械メーカーに提案することをメイン業務にしている。

米ツガを凌駕、WWとは拮抗状態にある国産材

外山木材は、昭和49年に九州では2番目のワンマンツインソーを、平成元年にノーマンツインバンドソーを導入した。今年3月には、バージョンアップしたノーマンツインバンドソーを「新生産システム」(林野庁補助事業)を利用して導入。いずれも百井鋼機が発案し、菊川鉄工所が製作したものだ。

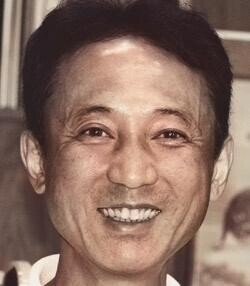

遠藤教授

1990年代前半まではスギグリーン構造材(未乾燥材)と米ツガグリーン構造材との競争であったのに対して、90年代中頃以降はスギKD構造材(人工乾燥材)とホワイトウッド(以下、WW)集成管柱の競争へと、戦う土俵が変化した。

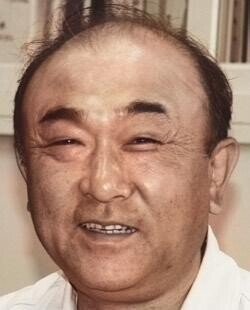

外山正志・外山木材社長

外山社長

弊社では、平成4年頃から平成10年頃まで、東京・首都圏市場へスギグリーン柱角を大量に販売していた。当時は、南九州のスギ製材の競争力が強かった。米ツガを凌駕していたと思う。

百井正雄・百井鋼機社長

百井社長

同感だ。当時の米ツガ丸太は大径材が多く、国内挽き工場の多くは軽便台車とオートテーブルで製材していた。1日の柱角製材量は200本そこそこだった。これに対して、スギ柱角製材はノーマンツインバンドソーが主流で、外山木材では日産500本の柱角を製材していた。しかも、米ツガは上質のカスケード材からコースト材に代わり、品質もスギの方が上だった。その証拠に、米ツガの用途は、柱などの構造材から注入土台へと変化していった。

遠藤

その後、阪神大震災を契機に、スギの競争相手が欧州産WWに変わった。

外山

WW集成管柱は、工業製品力、つまり寸法、精度、品質の安定性でスギに優っている。しかし、耐久性、つまり防腐、防蟻という面では、スギに軍配が上がる。価格はWW集成管柱がリードしているが、両者の戦いはどっこいどっこいというところだろう。

欧米はチップ生産優先の製材システム、日本に合うか?

遠藤

欧米の製材システムの特徴を教えてほしい。

百井

欧米の製材工場は製紙企業が資本出資をして設置したケースが多い。だから、チップ生産優先の製材になっている。最初の加工工程で、原木をチップキャンターでチップに落としていくのが特徴だ(図参照)。そして、太鼓挽きした材を板に製材していく。

曲がり/カーブ製材フローシート

外山

チップ取りを優先させるのは、チップ価格が日本とは比べものにならないほど高いからだ。欧州のWWチップはm3換算で約2万円。日本はその半分だ。また、WWはチップキャンターに向いている。もともとパルプ材だし、薪として使われていた。全部チップにしたらもったいないということで、チップの残りを板に製材し、それを接着して集成材に加工するというのが欧州の発想だ。

遠藤

日本でもチップキャンターが増えてきている。

百井

欧州型の製材システムの導入は、1つの流れにはなるだろうが、本流を形成するのかどうかは暫く様子を見る必要がある。WWとスギは材質が違う。スギはバチが張っているし繊維も長い。チップキャンターにかけた場合、中の繊維まで削ってしまう恐れがある。また、日本のチップ価格を前提にして大量生産をしても採算がとれるかどうか。

歩止まりアップ、切削速度向上など着実に改善

遠藤

スギ丸太をチップキャンターにかけるということは、本来は野地板やラス下を挽く「側」の部分をチップにすることになる。確かに、野地板やラス下は価格も安いし売れない。

外山

そうとも言えない。普通のラス下は2万2000円/m3だが、中目丸太の「側」どりの無地ラス下は倍以上の4万5000円〜5万円/m3になる。チップに落とすか、「側」で製材品をとるか、その辺の兼ね合いが重要だ。国産材製材の場合、歩止まりの向上と付加価値生産という2つの課題を解決しなければならない。

遠藤

歩止まりの向上とは、具体的にどういうことか。

外山

製材歩止まりを考える場合、1㎜〜2㎜の差は大きい。例えば、末口径24〜28㎝の丸太からKD4寸角(12㎝)柱用の粗挽き角材を製材する場合、通常は135㎜角(3m)の角材を製材するので、材積は135㎜×135㎜×3m=0・0547m3になる。これを3㎜落として132㎜角で製材できれば、132㎜×132㎜×3m=0・0523m3になる。0・0523m3÷0・0547m3=95・6となり、歩止まりで4・4%の違いが出る。1日100m3製材すると、100m3×0・044=4・4m3。月23日稼働で101・2m3、1年間で1214・4m3の差になる。

百井

切削速度の向上も課題だ。「新生産システム」で菊川鉄工所が外山木材や西村木材店(第360号参照)に納入したノーマンツインバンドソーは極めて速い。生産性向上にはスピードが重要だ。

遠藤

2年前、北米西海岸の新興勢力といえる製材工場を視察した。シャープチェインのワンウェイ方式の製材ラインで、スピードの速さに驚いた。しかも各工場に共通していたのは、製材加工工程の要所、要所にスキャナーを設置していることだ。

百井

日本の原木測定装置にも優秀なものが登場している。外山木材の原木搬入部には、5カ所の接触式センサーが設置されている。ローラで丸太を1回転させて形状を読み取り、最適の木取りパターンを指示できる。国産材製材は、間違いなく進化している。

『林政ニュース』第372号(2009(平成21)年9月9日発行)より

この記事が気に入ったらサポートをしてみませんか?