「ちょっともう限界です。。。」って工場長が言うくらいの感じです。新商品を説明してみる -3- 生地とパーツ編

町工場というのはやかましいものだ。

鉄が繰り返し何かを叩く音、

巨大なモーターが何かを引きずり回す音。

異界の音のようで、

懐かしい音のようにも思える。

それぞれの工場に独自の音があって、

そのどれもがやかましい。

さて、

たまにはこんなのもいいかなと思っていきなりポエムみたいなのを書き始めてみましたが、3行目くらいで飽きましたね。

とにかく町工場というのはうるさい場所だということです。

生地の製造現場でいうといわゆる機織りの工場は本当にガシャガシャバシバシと常にけたたましい音が鳴っていて、機械の付近にいると2メートル先の人の会話が全く聞き取れなかったりします。

当社のTシャツ生地を作ってくれている丸編み工場さんでも機械の駆動音が始終鳴り響いていますが、こちらは比較的静かなもので機械の目の前でもある程度は会話できます。

とはいえ何千本もの針を同時に動かして大判の生地を編む丸編み機の音はやかましいです。

丸編み機というのを実際ご覧になったことがある人は少ないと思います。

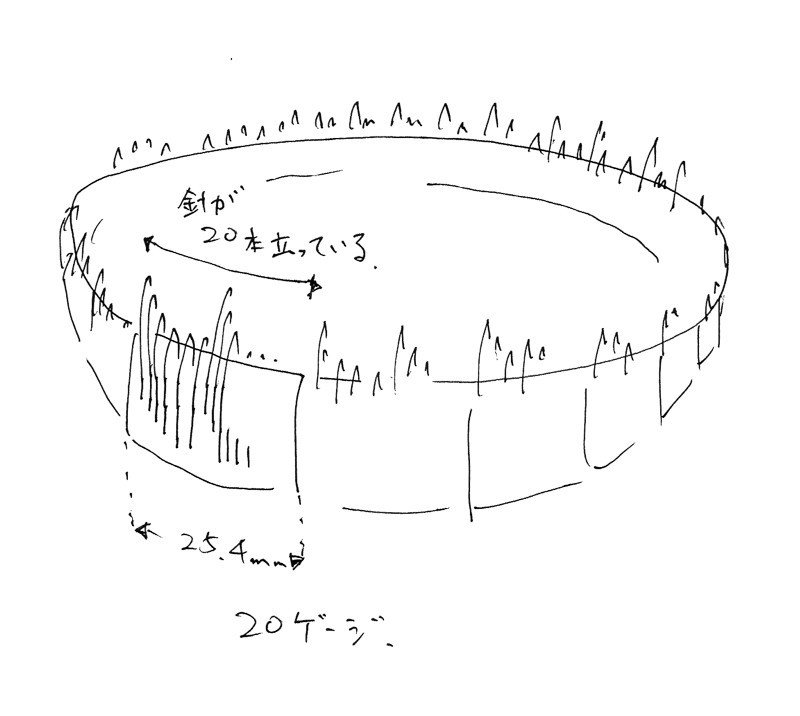

写真のように大きな円筒の縁に沿って丸い筒状の生地を編んでいくから丸編み機といいます。

詳しくは日本の大手丸編み機メーカー福原精機さんのサイトをご覧ください。

http://www.pfw.co.jp/index.html

大きな円筒に沿って何千本もの編み針が一斉に上下に動くため、常に針が本体と擦れてジャー!っという音が鳴っています。

編み機にはゲージという規格があり、基本的には1インチ間に何本の針が立っているかということで区別されます。

今回の生地を作成した編み機は20ゲージで、これは1インチ間に針が20本並んでいる機械だということです。

1インチを25.4mmとすると25.4÷20=1.27mm間隔で針が並んでいるわけですね。

今回使用した機械の円筒部分が直径が26インチなので、円周は26×3.14(円周率)=81.64インチ。

1インチ間に20本の針があるということは81.64×20=1632.8本(実際は整数なので1633本)の針が立っている計算になります。

この1633本の針が全部同時に上下動するのでとてもやかましい。

それにしてもこのインチという規格はもうそろそろ廃止して欲しいです。

あんなものはただのアメリカのわがままなわけで。。。

それはさておき、

今回のご紹介している「HOFI-008 インド超長綿天竺 タック襟丸首Tシャツ」に使用した生地も含め、当社の生地はすべて度詰めに編んでいます。

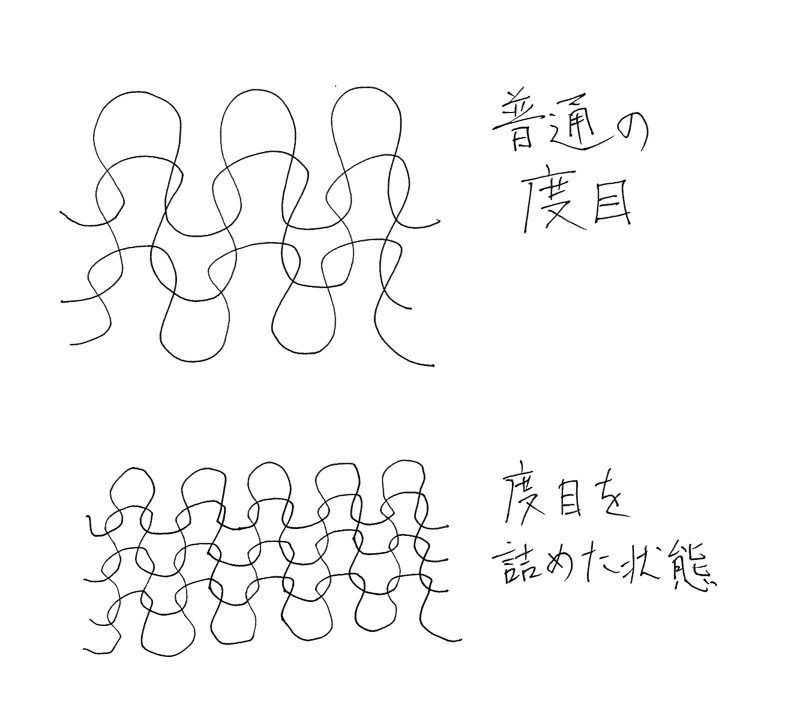

ニットの業界では編み目の度合いという意味で度目(どもく)という言葉を使っていて、この度目を詰めるから度詰めというわけです。

編み目はループ形状になっていて、ループの大きさを小さくして編むことで編み目は詰まりしっかりした生地になります。

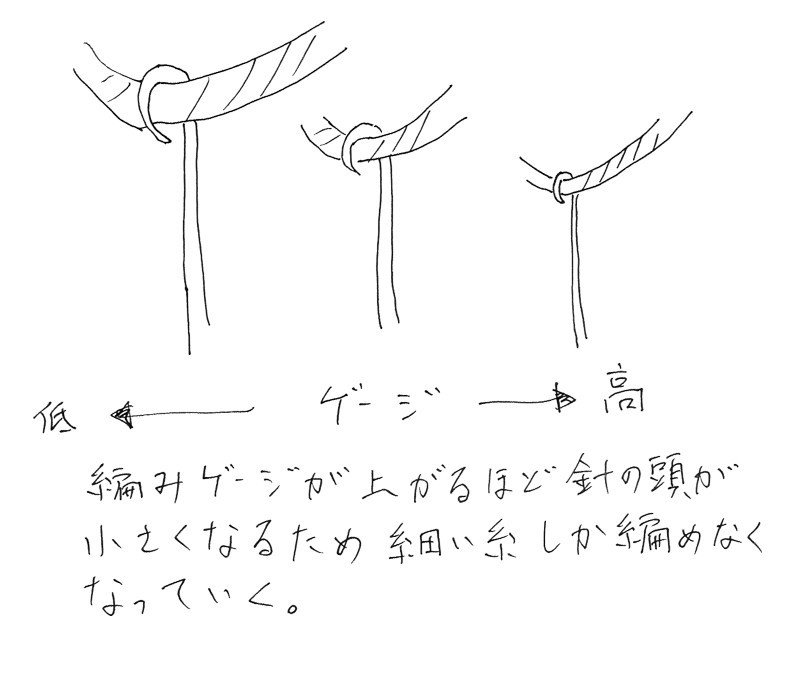

先ほどご説明したとおり編み機にはゲージという単位があって、下は7ゲージくらいから上は60ゲージくらいまで様々なバリエーションがあります。

今回使用したのは20ゲージですが、22ゲージ、24ゲージとゲージを上げていけば針の間隔は短くなってもっと目の詰まった編地を編むことが出来ます。

けれどもここで問題なのが、針の間隔が狭くなると針の大きさも小さくなってしまうため、より細い糸しか編めなくなってしまうことです。

糸が細くなれば生地は薄くて華奢なものになってしまいます。

今回使用した糸は綿の番手でいうと72番手の6本撚りで、計算上12番となります。

20ゲージで一般的に編まれている糸番手は20番前後なので、12番の糸を編んでいる時点でかなり厚手の生地になることが期待できる構成になっているわけです。

違う見方をすればかなり無理のある組み合わせになっているともいえますが、過去の経験からギリギリいけるだろうという手ごたえがあったのでこの構成にしました。

そしてさらにそこから機械を調整して度目を詰めていこうという話なわけです。

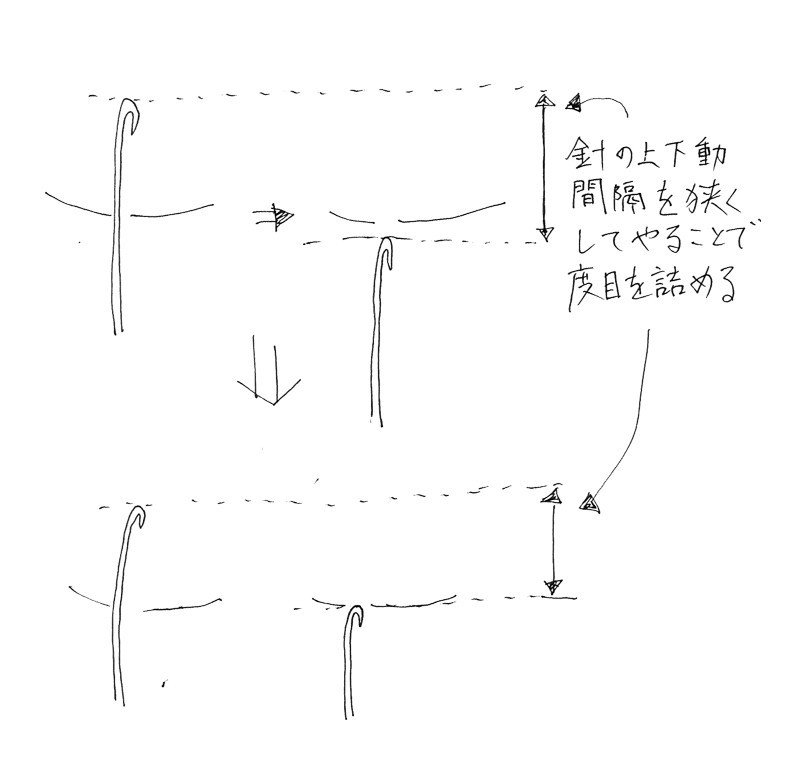

機械的に度目を調整するやり方として、針の動きを出来るだけ小さくして編み目のループを小さくするという方法をとります。

針の動きをゼロにすることは出来ないので針の上下動の間隔を狭めるのにも限界があり、やりすぎると生地にキズが出来て編めなくなってしまいます。

この調整を限界ギリギリまで行って、極限まで目を詰めたのが今回の生地だということです。

編地を試作する時は編みの工場に出向いて現場で立会います。

今回の生地についても現場で調整を繰り返しながら作りました。

先に述べたとおり、元々機械のゲージに対して糸がかなり太いので、工場長も

「調整できる幅はあんまりないですよ」

といっておられるところから試作をスタートしました。

最初に上がってきた試作に対して私が

「もっと目を詰めてください!」

というと現場の工場長が

「分かりました、調整します!」

といって機械を止めてセッティングしてくれる。

工場はやかましいので自然とお互いが大きな声を張り上げての会話になります。

現場の職人さんは製品を客先の希望に近づけることに関してかなり前向きに努力と工夫を重ねてくれるので、私が

「もっと、もっと詰めてください!!」

というと、工場長の方でも

「はい、やってみます!!」

ということで出来る限り対応してくれます。

声のトーンもだんだんエスカレートしていきます。

工場長は持てる技術と知識をフル動員して針の動きや糸の張り具合などを調整し、編み目を詰めてくれます。

そうやって試作を繰り返しているうちに当然ながらこれ以上調整できないというところまで来ます。

それでも私が

「もう少しいけますか?!!」

というと、

やかましい工場の中、ギリギリ聞こえるかどうかの小さな声で

「ちょっともう限界です。。。」

という工場長の一言が発せられる。

現場の人はやれることなら限界まで客先の要望にこたえたい。

けれども機械が耐えられる限界がある。

忸怩たる思いで発せられる言葉

本当は言いたくないセリフ

「ちょっと、、、もう、、限界です。」

あとはもう機械の音がジャー!っとやかましく鳴り響くだけ。

こうなったら調整終了。

そうやって工場長が限界に挑戦してくれた結果が、編み目も詰まって美しくしっかりしてボリュームのある今回の生地だということです。

襟のパーツ作りでも全く同じ。

何度か試作をしてもらい

「これ以上目を詰めて編むのは一般的じゃないですよ」

という編み工場さんの意見を聞いたうえで、

では編み度目は一旦ゆるめてもらっていいので

「元々1本の糸で編んでいたものを2本に変更して、厚さを2倍にしてください」

と依頼しました。

工場さんは

「そんな分厚い襟作ったことないんですけど。。。」

とおっしゃる。

けれども機械的には編みたて可能ということだったので一度トライしてもらいました。

結果、身生地にまけないしっかりした襟になったというわけです。

何ごともやれるところまでやってみる、駄目ならそこから考え直す。

この繰り返しがないと商品の質は上がっていかないです。

今回の「HOFI-008 インド超長綿天竺 タック襟丸首Tシャツ」を作るにあたって、あらためて

妥協なく突き詰める!

ということの大事さを感じました。

さて、次回はデザイン編です。

東大阪繊維研究所 オンラインストア

https://hofi.shop/

この記事が気に入ったらサポートをしてみませんか?