精密切断機は『日常メンテナンス』が命です!①【トラブル原因編】

精密切断機の日常メンテナンスは掃除とクーラントの管理です。「切断消耗品の基礎知識③~クーラント~」でクーラントの運用方法等をご説明させて頂いておりますが、ここではもう少し掘り下げて何故、日常メンテナンスが大切なのというところを、ご紹介していきます。

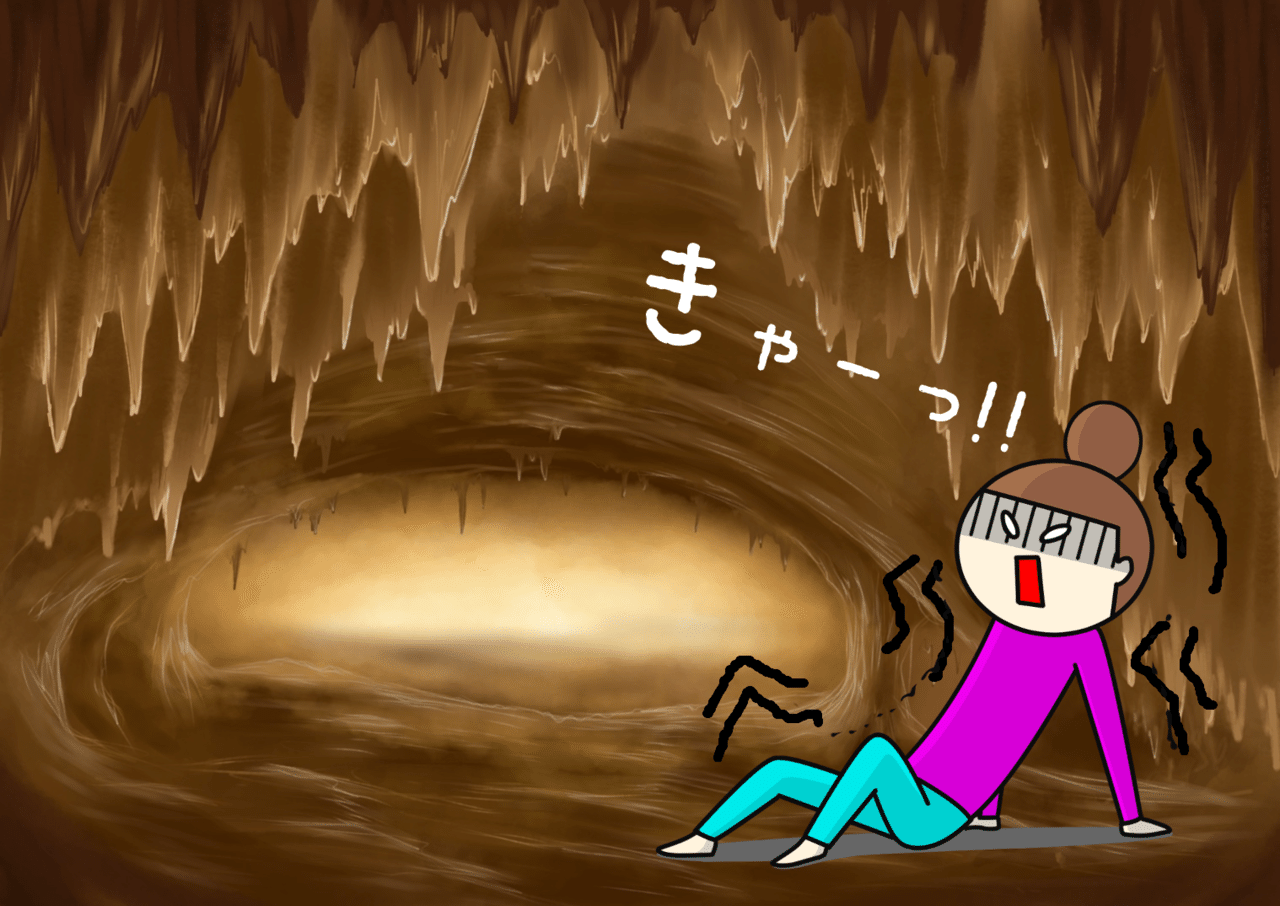

精密切断機をお使いの方に、日常メンテナンスの大切さを知ってもらいたい理由は、殆んどの現場でこの日常メンテナンスが不十分が為に、装置に錆、腐食が起こり不具合を起こしているという現実があるからです。修理でお伺いすると、切断室は切削屑で鍾乳洞のようになり、クーラントは1年変えてないとのこと・・・

切断することは当然気にすると思いますが、その周辺で巻き起っている現象についても少し興味を持ってい頂けると、精密切断機をトラブル無く長く使用出来て生産性の向上に繋がります。精密切断機の修理には、数十万円の修理費が掛かることもあります。日常メンテナンスを行い、無駄な高額出費を抑えましょう。

精密切断機のトラブルの原因の殆んどが、ベアリングやボールネジといった機械部品に切削屑が混入したり、錆が発生し故障に至るというものです。では、これらの原因で起きる不具合の原因と対策ご紹介します。

日常メンテナンスをしていないと起きる、直接的なトラブル原因

切断時に発生した切削屑がスライド軸、回転軸に入り込みそれが蓄積され大きな負荷となって故障に至るケースです。これは、切削屑が直接可動部に負荷を掛けて起きる不具合です。

塊となった切削屑は可動部に巻き込まれ、形状を変えて隙間の奥へ奥へと入り込みます。さらに、その先にあるベアリング等の部品に入り込むとスタックさせたり、高い負荷を機械に掛けます。切削屑の塊りが発生したらすぐに取除いてあげましょう。

日常メンテナンスをしていないと起きる、2次的なトラブル原因

2次的なトラブルとは、錆、腐食により部品が故障するケースです。これらの現象は、目に見えないので、実際に錆などの形で現れるまで、何も対策がなされずに放置される場合が殆どです。

そして、この錆、腐食が起きてしまう原因も切削屑が根源となっています。では、切削屑から錆や腐食がどのようにして発生しているのか、ミクロの世界で見ていきましょう。

原因その1、金属イオン

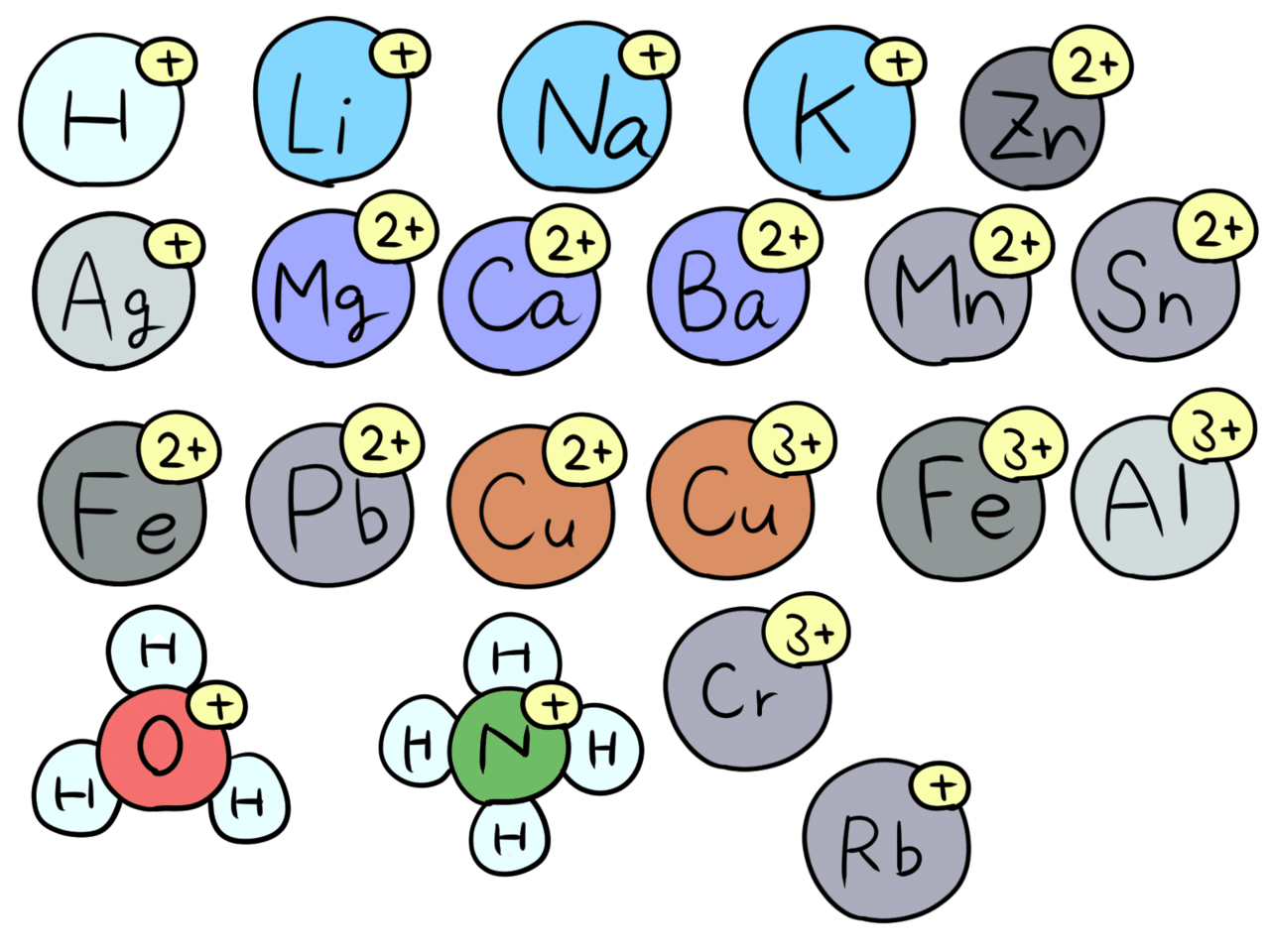

金属は水などの液体に接したり、湿度が高い環境下にあると、表面の金属原子が電子を放出することで金属イオン(陽イオン)となり流れ出します。つまり、金属イオンとは金属の表面が溶け出たものということです。

金属イオンとなり、溶けだしたものが他の陰イオンと結びつき、錆や腐食といった現象につながっていきます。錆は、金属表面で金属イオンと他の陰イオンと結合し発生します。腐食は、金属イオンが流れ出し、金属表面がザラザラしたり、穴が空いたりします。このほか、流れ出した金属イオンが他の金属表面で電子を受け取り個体に戻る「析出」といった現象もおこります。金属表面にボツボツと謎の塊りが付着している場合は、この析出が起きている可能性があります。

鉄の場合、鉄の表面の原子が電子を放出し陽イオン(Fe3+)となり溶け出し、水分中や空気中の酸素(O2-)と結びつき赤錆(Fe2O3)となって現れます。乾燥した空気中であれば、金属イオンにはならず、錆は発生しません。しかし、湿式の精密切断においては、この金属イオンは無視出来ない厄介な存在なのです。

精密切断では、大量のクーラント(水+切削油)を循環させながら試料を冷却しながら細かく切削し、切断を行います。物質の単位質量当たりの表面積は、小さくなればなるほど広くなります。細かな切削屑となって表面積を肥大化させることは、金属が液中と触れる面積が増えるということであり、大量の金属イオンが流れ出すという危険性をはらんでいるということです。

クーラントが水のみだと、金属イオンは大量に発生し錆と腐食で装置がボロボロになります。この環境を変える為に切削油を使います。切削油は、切断時の冷却、洗浄といった機能以外に、金属イオンの反応を抑制し錆、腐食を抑えるという機能があります。

後者の機能を十分発揮する為は、切削油の濃度とpH値の管理が大切になります。切削油は、金属イオンが流れ出さないように切削屑に油膜を張ります。この油膜が効果的に形成出来るかを左右するのが濃度になります。

また、多くの金属は酸性条件下で錆び、腐食が起きる為、切削油はアルカリ条件下というのが基本となり、pHの値を管理する必要があります。金属イオンが大量に発生すると陽イオンが多くなるので、クーラントは酸性へと動いていきます。陽イオンが多くなり酸性に傾いていくと、クーラントが青く変色していきます。こうなると、クーラントは酸性条件下となり、装置が錆、腐食しやすい環境になり、切断する試料にも影響を与えてしまいます。

原因その2、異種金属接触腐食

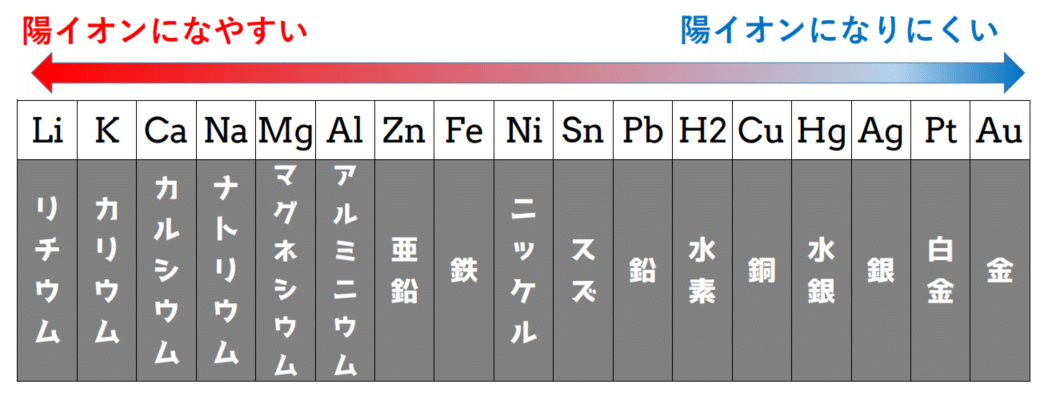

金属イオンには、金属の種類により陽イオンになり易いものとと、なり難いものがあるります。これを「金属のイオン化列」と言い、下の表が金属が陽イオンになりやすい順に並べたイオン化列です。

水素は金属ではありませんが、水素を基準として考えると解りやすくなるので表記されています。

なぜ、金属のイオン化列について知ってもらいたいかというと、違う種類の金属が接触すると、そこで錆、腐食が加速度的に発生する「異種金属接触腐食」(ガルバニック腐食)が起きるからです。

異種金属接触腐食は2種類の金属が液中や高湿度下で接触していると、「陽イオンになりやすい方の金属」から「陽イオンになりにくい金属」へと電子が流れ、電子を失った金属の表面からは陽イオンが流れ出します。異種金属接触腐食の注意しなければならない点は、急速に腐食するということです。腐食のスピードが速い為、大きな腐食になりやすく装置寿命を縮めます。腐食を発見したらすぐに対応することが大切になります。

この異種金属接触腐食という言葉は、あまり聞きなれないと思いますが、身近な生活の中でもよく起きている現象です。例えば、銀歯にスプーンが当たりキーンとなるのは、この異種金属接触腐食が起こり電子が流れるからです。台所のステンレスシンクに鉄の缶を置いていたらシンク錆びてしまったという経験をした人は多いと思いますが、これも異種金属接触腐食が発生し「もらい錆」を受けてしまったという例です。

では、錆びないステンレスが錆びてしまう、もらい錆とは何が起きているのでしょうか?ステンレスは金属イオン化列に表記されていませんが、銅の辺りに位置します。陽イオン化しやすい鉄の缶が、陽イオン化しにくいステンレスシンクに水を介して電子の移動が促進され、速いスピードで錆が発生します。ステンレスは酸化被膜により守られているので、シンク表面についた鉄錆をすぐに拭き取れば錆は付きませんが、そのまま放置すると被膜が不安定な状態になり、表面に定着しステンレス自体も錆びてしまい、もらい錆を受けます。つまり鉄は、ステンレスに触れることで、錆びるスピードを加速し、ステンレスは鉄の錆に感染するという負のスパイラルに入るのです。乾燥した環境下では異種金属接触腐食はそれほど心配はいりませんが、精密切断機は湿式の為、金属イオン同様、異種金属接触腐食が発生しやすい環境です。

もらい錆びの他に、異種金属接触腐食に注意すべきはアルミニウムの部品の腐食です。アルミニウムは軽量で丈夫な素材の為、多くの機械装置には欠かせないものとなっています。ステンレス同様に酸化被膜を形成し単体では錆難い素材ですが、イオン化列を見てみると、錆びやすい金属代表の鉄、亜鉛よりも上位に位置しています。これは、酸化被膜が不安定な状態になった場合のアルミニウムの腐食は急速に進むことを意味しています。

陽イオン化しにくい試料を切断すると、その切削屑がアルミニウムの部品に接触することになります。そして、それを放置することで腐食が進行していきます。下の写真は、実際に起きたアルミニウムの異種金属接触腐食です。

銀を含んだ試料を切断し、切削屑がアルミニウムの部品に付着し長く放置していると腐食が一気に進みます。アルミニウムと銀のイオン化列をみてみるとかなり離れていることが解ります。イオン化列で離れているものほど、電位差が大きくなり腐食も激しくなるので、写真のような激しい腐食になったと思われます。

水素よりも陽イオンになり難い金属や合金を切断する場合は、装置に腐食が起きていないか定期的に確認しましょう。

原因その3、バクテリア

クーラントにとってもう一つ厄介な存在がバクテリアです。バクテリアは空気中からやってくるので、バクテリアの混入は防ぎようがありません。そして、残念ながら水溶性切削油で作られたクーラントは、バクテリアを増殖させるのに適しているのです。クーラントにたどり着いたバクテリアは、最高に住みやすい環境にやってきたと喜んでいるはずです。さらに切断頻度が高ければ、クーラントの温度も上がりバクテリアが繁殖する環境としては申し分ありません。夏休み明けなどにタンクから異臭がするというのは、よく耳にすると思います。それは休みの間、夏場の気温上昇とタンクでクーラントが滞留している状態は、バクテリアの天国となり繁殖が爆発的に進むからです。バクテリアが繁殖すると何がいけないのかと言うと、次の3つの点で悪影響を及ぼすからです。

・衛生的な問題

・硫化水素の増加

・油膜形成が出来なくなる

・衛生的な問題

腐敗臭やバクテリアが増殖して目に見える状態にまでなると、作業現場の衛生面は保たれません。多くはタンク内の上部に白い塊として浮いてきます。日頃からタンク内を確認していれば、バクテリアの発生にすぐに気づくことが出来ますが、タンク内の確認をしていないと大量発生していても気付かない場合があります。塊りとなったバクテリアはポンプで吸引された際にバラバラにされますので、切断室では確認出来ません。このような状態で使用しているとオペレーターの健康被害の問題が出る可能性があります。

・硫化水素の増加

バクテリアは硫化水素を発生させます。硫化水素はクーラントのpHを酸性へと変えていきます。大量にバクテリアが発生した場合は、クーラントのは陽イオンが多くなっており、金属の錆、腐食も進みます。クーラントの色が青く変色していたら陽イオンが充満していると考えて下さい。バクテリア要因の場合は、硫化水素の黒色が出て、クーラントも黒っぽくなるかもしれません。通常は、臭いなどでそこまで行く前に気付くはずですが…

・油膜形成が出来なくなる

クーラントの腐敗が進むと、衛生面、酸性化だけでは留まらず本来形成されるはずの油膜の形状が崩れて切削油の効果が薄れてしまいます。pH値が正常であっても錆などが多く発生する場合は、クーラントが腐敗している可能性があります。

ちなみにこの現象は、切削油以外の潤滑剤やグリスが流れ込む事でも起きる可能性があります。切断室内の潤滑剤、グリスアップは必要最低限にしましょう。

次は、これらをのトラブルを防ぐ為の対策を紹介します。