「縁の下の埼玉メーカー!」①何でも混ぜる「かくはん」のプロは売上げ62億円!歯磨きもマヨネーズも混ぜまくる!②ピザの箱の「型」を作って10億円の会社!③日本中のワイパーの「ゴム」を作る会社の製造工場に潜入!

今回のがっちりマンデー!!は…

狭いけどすごい!「縁の下の埼玉メーカー」

みなさん!埼玉を、ナメていませんか?

ダサいとか、地味だとか、海がないとか…、

なぜかついついディスられがちな埼玉ですが、実は!!

2022年には

本社が引っ越ししてくる都道府県ランキングで、

堂々のトップ!

ダンボールや化粧水、中華麺の出荷数1位などなど

埼玉は今、ものづくりで東京を、

いや、日本を支える会社がどんどん集まる、

すごい県になってきているんです!

今回はそんな、

「儲かる!縁の下の埼玉メーカー」を徹底調査!

すると、すごいのが出てくる!

みなさんがいつも買ってるピザ!

…の箱を作るための木型を作ってる会社!

驚きの箱テクニックとは!?

日本中の車!のワイパー!の…ゴムを作ってる

シブすぎる会社!

静かに綺麗にふけちゃう秘密の角度って??

今回は、狭いけどスゴい「縁の下の埼玉メーカー」特集です!

※以下、6月9日放送の書き起こしです。

何でも混ぜる「かくはん」のプロは売上げ62億円!60種類の羽根でチョコも歯磨きもマヨネーズも混ぜまくる!

まずやってきたのは、

埼玉県の南部、東京にほど近い戸田市にある…

「佐竹マルチミクス」という会社!

正直まったく聞いたことのない社名ですが…一体何を作ってる会社なんですか?西岡利光社長に話を伺いました。

西岡社長:かくはん機と言いまして、いろんなものを混ぜる機械を作ってます。

西岡社長:こちらに実物があるんですけど、これは1番小型で汎用的なかくはん機になります。売上げは去年で大体56億円くらい。今年は62億円になると思います。右肩上がりになってます!がっちり!です。

この、羽根のついた棒のようなものを…

巨大なタンクに入れて、中に入ってるものをかき混ぜる!

カカオの粉や砂糖などを混ぜてチョコレートを作ったり…

ハミガキ粉なんかも作ったり!

「佐竹マルチミクス」は、どんなものでもしっかり混ぜられるように、この回転するシャフトと羽根だけを作る「かくはん機」の専門メーカーなんです!しかも…!

西岡社長:かくはん機専業メーカーでいうと、50%以上のシェアを持っているトップメーカーになります。

スタッフ:へー!

そう!この会社、日本一いろんなものを混ぜている、かくはん業界のトップメーカー!でも社長、そんなに混ぜるお仕事ってあるんですか?

西岡社長:食品メーカーですとキユーピーさん、キッコーマンさん、製薬会社ですと武田薬品工業さん、全国の水道局にも…かくはん機を年間1000社以上の企業さんと取引させていただいています。

スタッフ:1000社ですか?

西岡社長:はい!

そう!ものづくりには「混ぜる」が欠かせない!

マヨネーズなら、卵とお酢を。

しょうゆなら、大豆と酵母菌を。しっかり混ぜることが、クオリティに直結する!ということで、あらゆる業種のトップメーカーが、佐竹さんにかくはん機をお願いしにくるんです。しかし、社長いわく、うまく混ぜるのは本当に難しい。

そこで、日々研究を重ねているというのがコチラ!

日本で唯一の「かくはん研究所」!

そこには…

スタッフ:え!スゴ!めちゃめちゃいっぱい水槽があるんですね。

西岡社長:ここに70立米のかくはん槽。

西岡社長:そしてあちらに見えるのが、6立米の総透明アクリルのかくはん槽になります。

中には、深さ10メートルの巨大タンクまで作ったんだそう!

スタッフ:え?深っ!試験のためだけにこんな深さのものを作ったんですか!?

西岡社長:そうです。

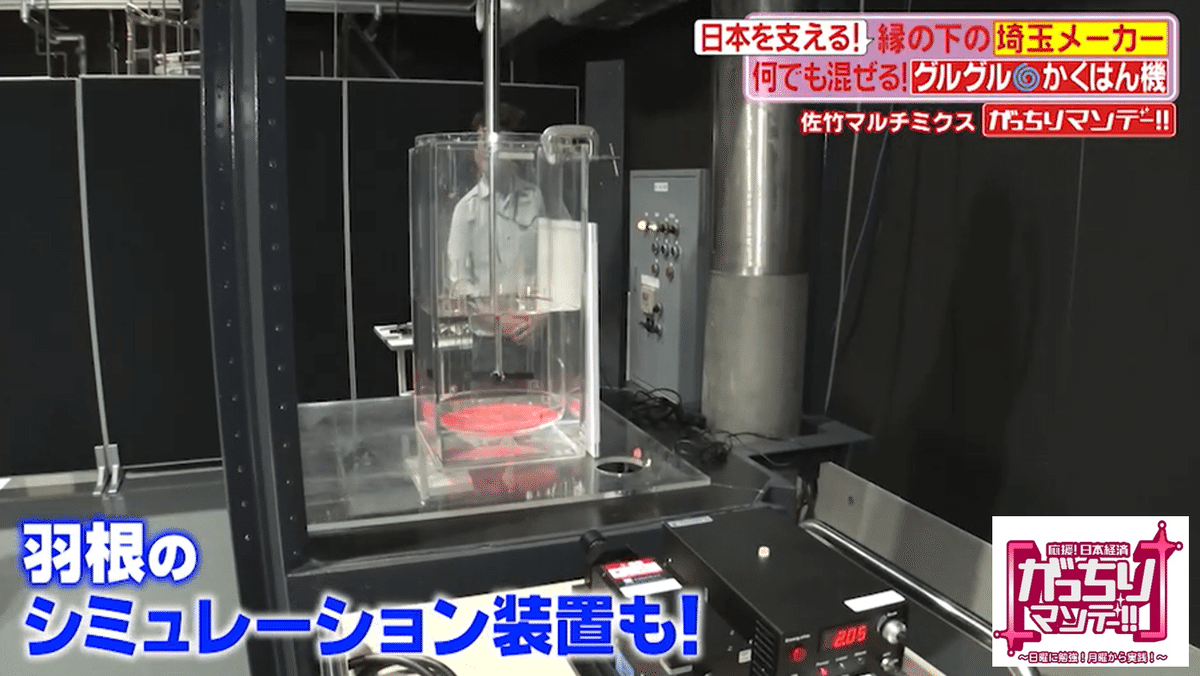

さらに、「佐竹マルチミクス」では羽根のシミュレーションのためにこんな装置も!

暗くして、水槽の中に蛍光塗料の粒を入れて…かくはん!

これにレーザーを当てると…

スタッフ:キレイ!

粒の動きがキレイにわかる!

これをカメラで撮影し、コンピューターで解析すると…

スタッフ:これ矢印になってるんですか?

西岡社長:そうです。方向と速さを表しています!

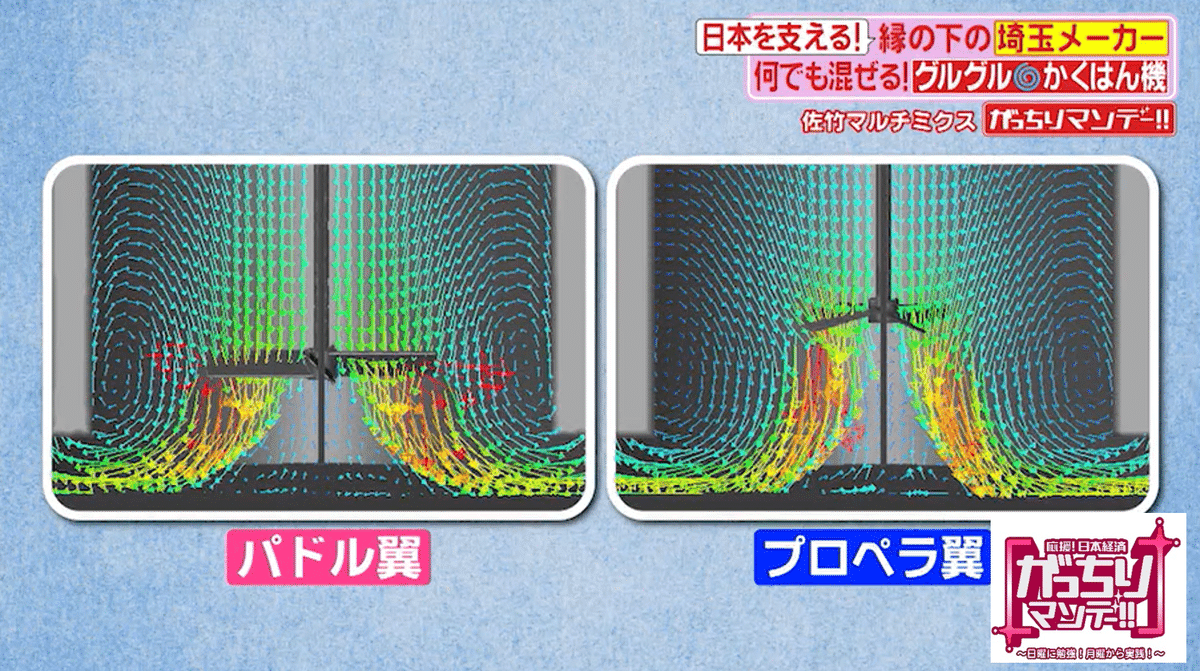

これによって、羽根の違いによって起きる水流の違いが一目瞭然!

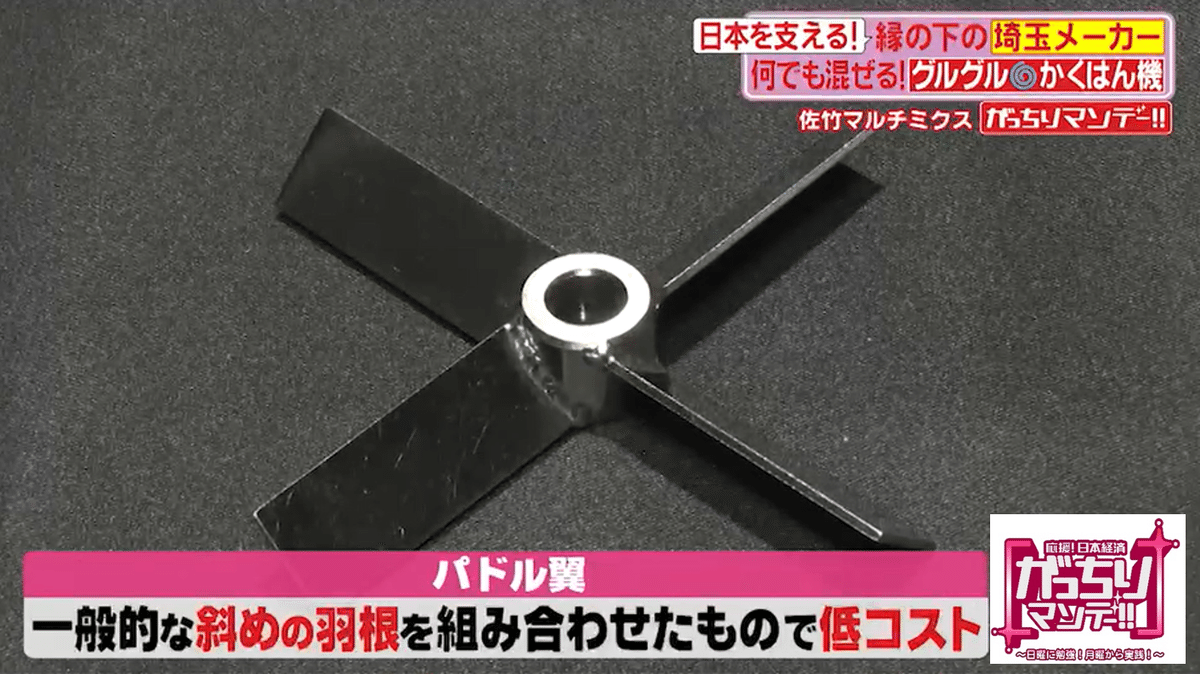

例えばこちら。もっとも一般的な、斜めの羽根を組み合わせた「パドル翼」という羽根は…

羽根から…

斜めの流れができて、手早く全体を混ぜるのに対して…

この、羽根を大きくした船などにも使われるプロペラ翼は…

より真下への強い縦の流れになり、底の真ん中部分までしっかり混ざる!

…なんてことまでわかっちゃうんです。

というワケで、佐竹さんは混ぜるものによって、羽根を変えている!

作っているのは、研究開発本部の吾郷健一さん!

吾郷さん: 例えば接着剤とか、ありとあらゆる所にかくはんは使われているものですから。かくはん機の羽根だけでも60種類。

それでは、その「佐竹マルチミクス」渾身の羽根技術を、見せていただきましょう!

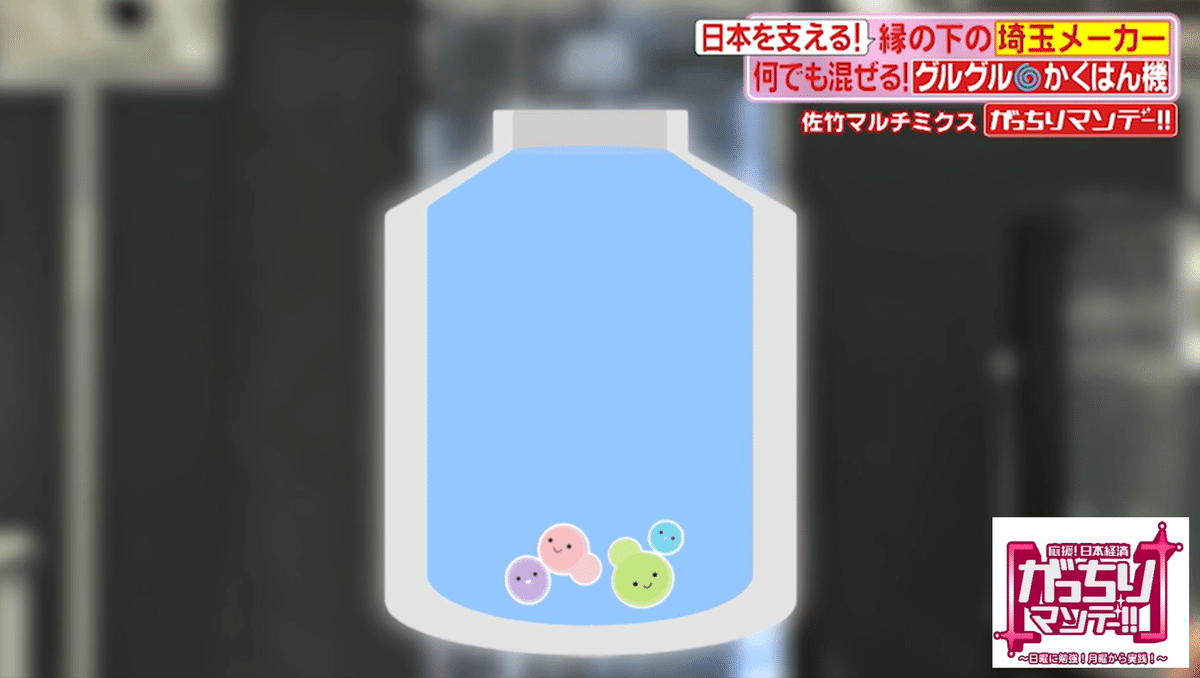

パターン①「ドロドロしたものを混ぜる」!

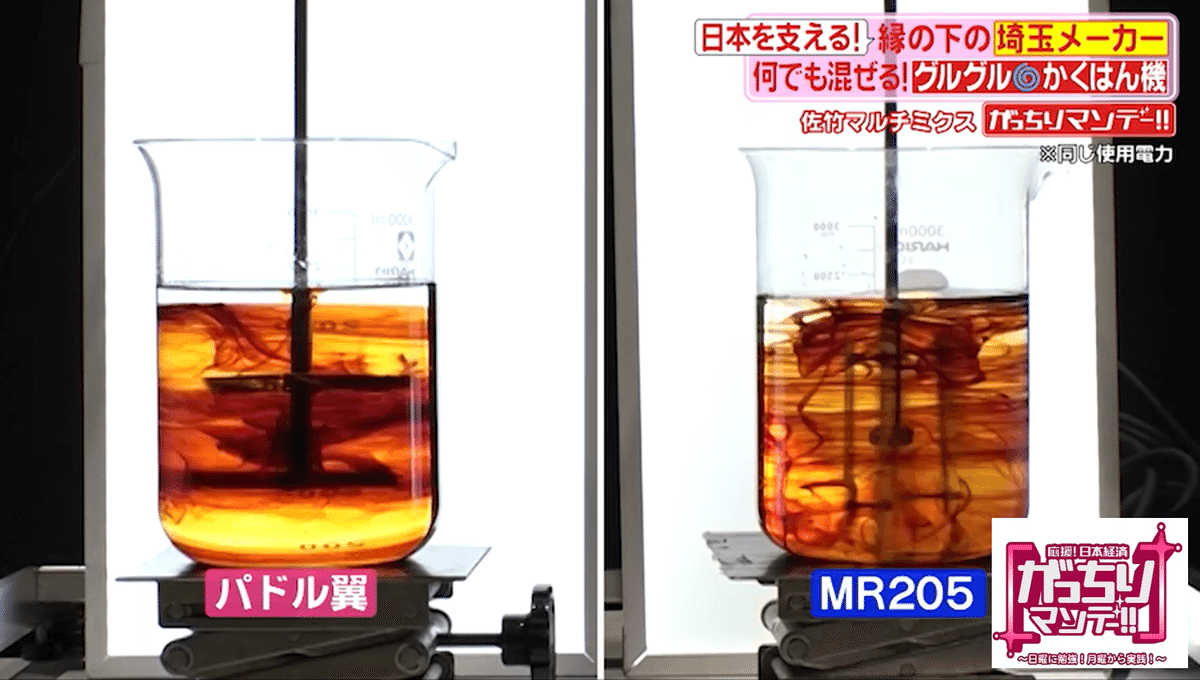

例えば、マヨネーズのようなドロッとした液体の場合…

先ほどの基本的なパドル翼2枚を使い…

これに流れがわかりやすいように色をつけてみます。

スタッフ:下の方、全然混ざってないですね。

吾郷さん:粘度が高いと流れができにくく、混合ができない部分が出てきます。

粘度の高い液体だとパドル翼が全体の流れを作れず、1分経ってもほとんど混ざらない部分ができてしまう。

そんな時には…

特大翼「MR205」! 巨大な縦長の羽根!

しかも、形状が二重だったりギザギザだったりすることで、かくはんで複雑な流れを作ることができるんです!先ほどのパドル翼と比べてみると…

スタッフ:混ざりようが違うのはわかりますね。スゴく違いは分かります。

わずか30秒で、結構違う!

パターン②「水に溶けないものをかき混ぜる」

例えば水道局では、下水処理のときに、微生物を入れてよくかき混ぜると…

汚れを分解してくれるそうなんですが…こうした、水に溶けないものを混ぜるのは、かなり難しい!

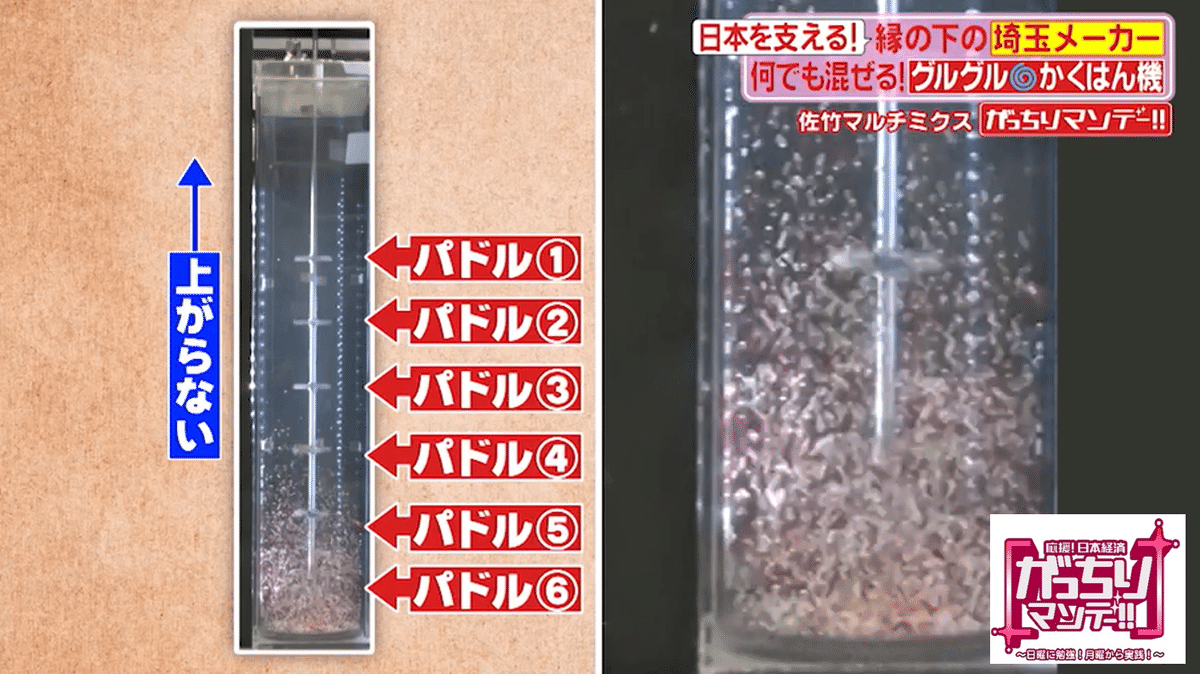

この縦長の大きな水槽で、パドル翼を6枚使っても…

底の方は混ざるけど、上の方までは粉があがっていかない!そんなときには…

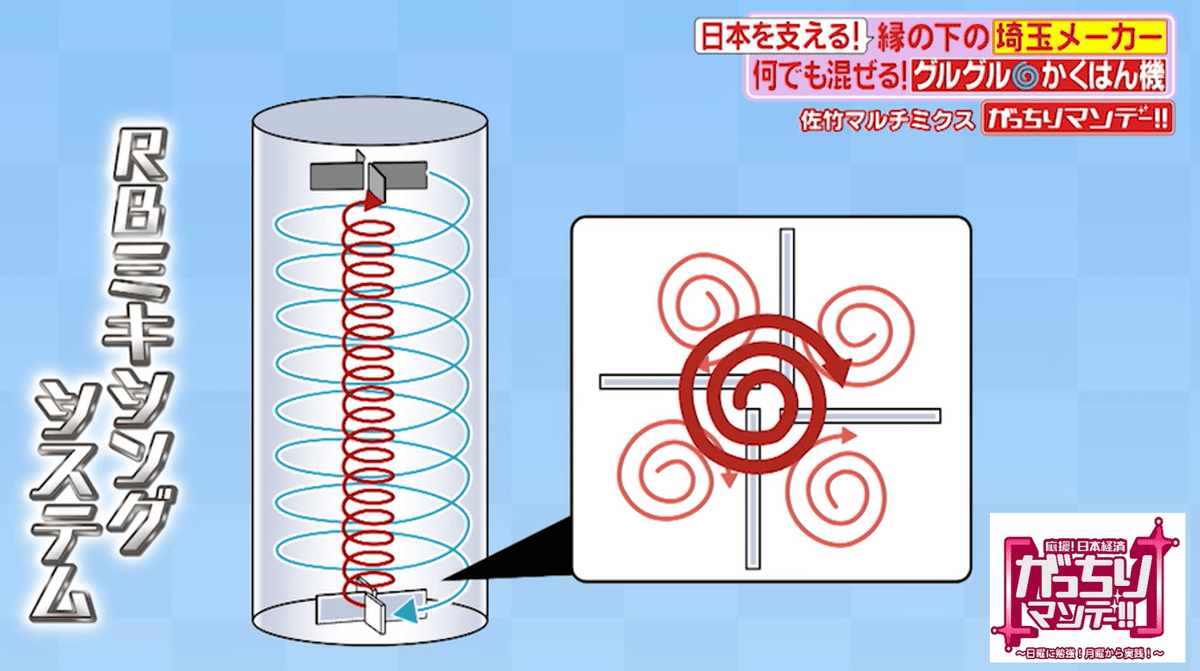

「RBミキシングシステム」!

あれ、こちら…パドル翼が上のほうに一枚あるだけですけど…

大丈夫なんでしょうか?

実際に、やってもらいましょう!

スタッフ:パドル翼6枚の方がいいですね。

それから15秒後…

吾郷さん:ちょっとずつ旋回流ができて、動き出しましたけど…。変な感じでくるくる上がっていくのが見えるかとおもいます。

なぜか、こちらの水槽では、粉が竜巻のようにウズをつくって、

グングングングンてっぺんまで伸びていきます!これは一体!?

吾郷さん:底面の所に固定された十字のような形で。

そう!ポイントは水槽の底にある、この十字型の物体。

水槽の上の羽根から下向きにきた水の流れが、この十字にあたって…4つの場所で渦巻きが生まれる。

すると、この4つのウズがぶつかり、真ん中の隙間からもうひとつの超強力な上昇の流れが生まれて、結果、重たい粉を上まで持ち上げちゃう、というわけ。スゴい!

スタッフ:こっちは最初は良かったけど…。

吾郷さん:全く同じ動力なんですけど。

このミキシングシステム、将来的には全国の水道局などで活躍が見込まれているんだとか!これはまだまだ伸びそうだ!

がっちり!

ピザの箱の「型」を作って10億円の会社!世の中の箱はこの「型」がないと出来ない!?超身近なのに未だ知られていない謎の製造現場に潜入!

続いてやってきたのは、さいたま市にある…

「コンゴーテクノロジー」という会社。

こちらでは一体、何を作ってるんですか?芳賀拓海社長に話を伺いました。

芳賀社長:こちらです。

スタッフ:ピザもあれば、雑誌?箱ですか?

芳賀社長:いいえ。箱ではなく、箱を作る抜き型なんです。

スタッフ:抜き型?

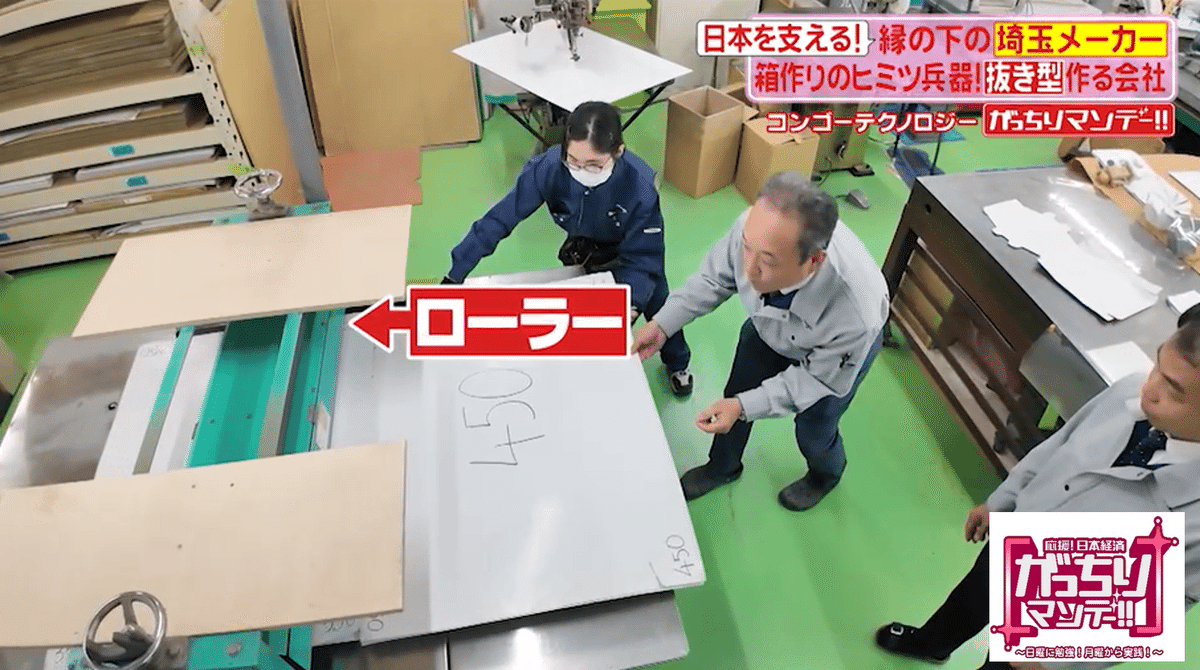

てっきり「箱」を作ってる会社かと思いきや、作ってるのは、その「抜き型」らしい。工場長の研谷英一さんが持ってきてくれました!

研谷さん:下に敷いてある、これが抜き型です!

なにやら大きな板に、薄い金属板が間仕切りのようにはめこまれた不思議な物体。これ、どう使うかというと…

その上に厚紙をのせて…

こちらのプレス機に入れます!すると、真ん中のローラーでギューッ!っとされて…

スタッフ:え〜!キレイに!

研谷さん:こういった感じで出来上がります。

スタッフ:本当だ!点線も折り目も全部!抜き型を使って箱を作ってるんですか。

研谷さん:はい!そうです。

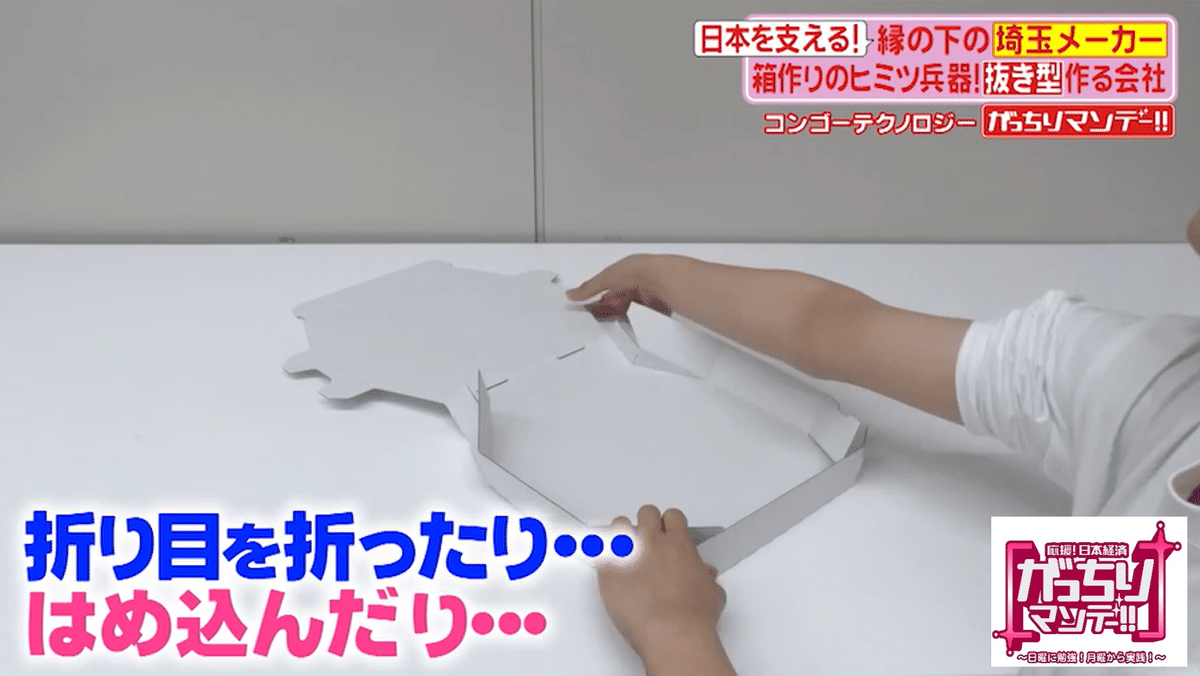

抜き型で切り抜かれた紙を取り出し、あとは凹んだ折り目部分を折ったり、はめ込んだりすると…

完成!どこかで見たことのある形のピザの箱!

ティッシュの箱も、ケーキを入れる箱もみんな抜き型から作るんです!

研谷さん:箱は、9割9分抜き型から生まれる商品になります。

スタッフ:ちなみに、売上げっておいくらくらい?

研谷さん:年間の売上げが10億円。

スタッフ:社長、スゴいですね!

芳賀社長:しかも右肩上がりです!がっちり!

「コンゴーテクノロジー」さんは、この抜き型をつくって箱メーカーに卸す、というビジネス。

得意先の箱メーカー「クラウン・パッケージ」さんの製造部課長・福田裕一さんに話を伺いました。

福田さん:コンゴーさんのだとカスの落ちがだいぶ良くて、生産効率が上がっています。個人的にはコンゴーさん、大好きなんで。

信頼は絶大!

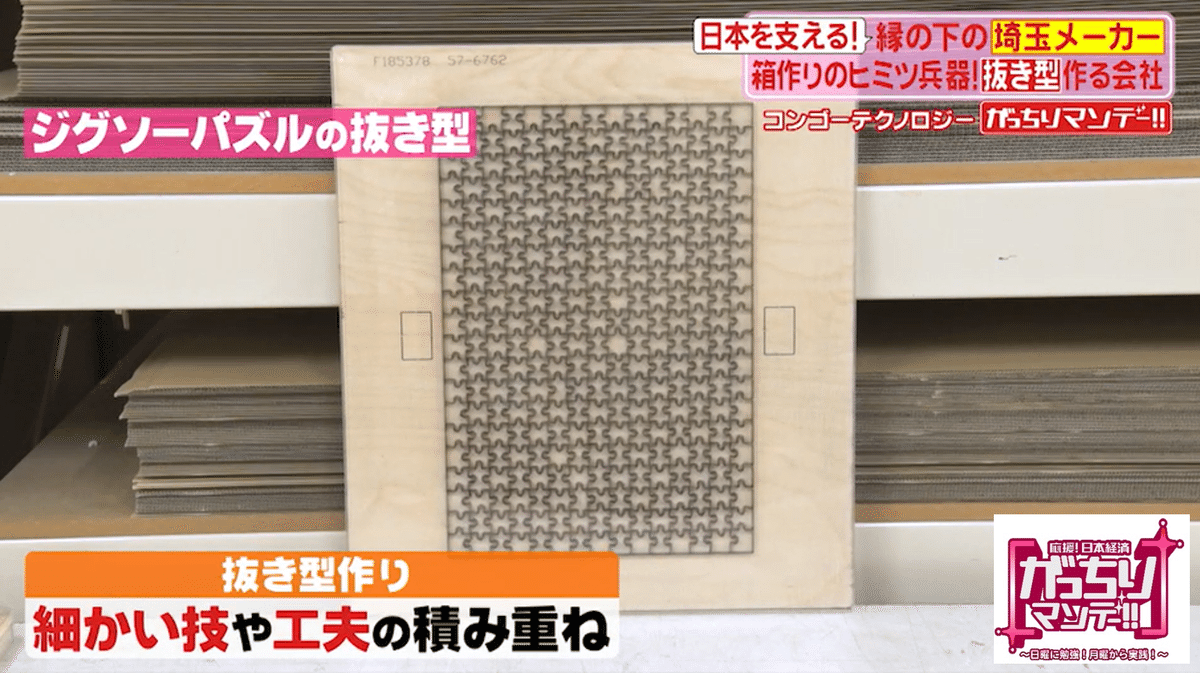

しかし、この「抜き型作り」。細かい技や工夫の積み重ねで、結構大変!実際にどんな風にやっているのでしょうか?

試しに、こちらのスーパーなどにある陳列箱用の抜き型を作ってみていただくことに!

まずは、こちらの箱を作るための「展開図」を設計するところから。この「箱」を作るための「展開図」が…

こちら!これを考えるだけでも大変そう!そんな展開図には、みなさんも見たことのあるおなじみのデザインも。

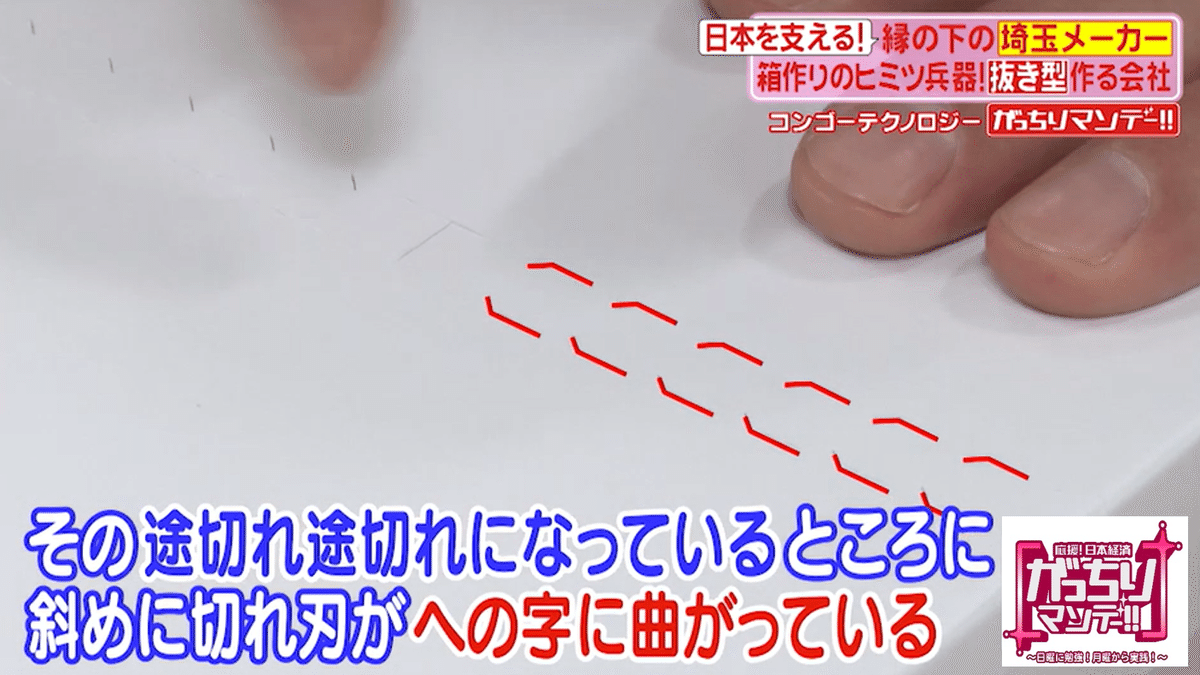

例えば、ここ。ジッパー加工と言われるもので…

研谷さん:お菓子の箱とかいろんな箱についてる、バリバリと切り取るためのもの。

研谷さん:ストレートに切れ刃が途切れ途切れに入ってます。その途切れ途切れになった所に、斜めに切れ刃がへの字に曲がってます。

そうそう!端から引っ張るときれいに切れる、この切れ込み。

ポイントは、このクイッと斜め内側に曲がる部分。

実は紙をひっぱって破ろうとすると、このように段々細くなる!

ところが、そこにこの切れ込みがあると…その度に元の幅に戻るので、結果最後まで綺麗に切り取れるんです!

研谷さんいわく、紙の質や厚みなどによって破く時の細くなり方も違うので、それに合わせて、切れ込みや幅をコンマ1ミリ単位で変えることで、綺麗なジッパーを実現!

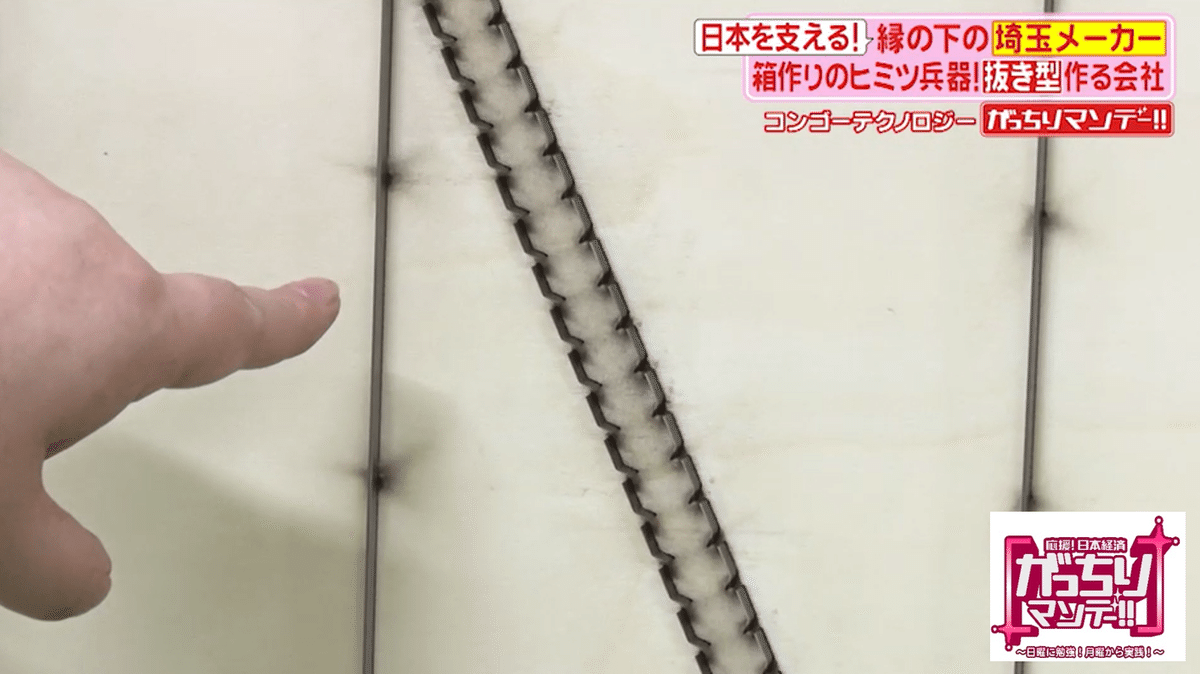

こうして設計図ができたら、後はその図面通りにベニヤ板をレーザーでカットし、溝を掘り…

その溝に合うように、刃物などを専用の機械で曲げたり切ったりしながら…

板にはめていく。

スタッフ:こんな細かい刃が入ってるんですね。

研谷さん:そうなんです。最後は人の手になります。

全ての刃がついたら、抜き型のスキマに、紙などが詰まったり張り付いたりしないよう無数のスポンジをはめこんでいく。作業中の谷さん、川本さんに話を聞くと…

スタッフ:その無造作に置いてあるやつを、全部はめていくんですか?

谷さん:そうなんです。

スタッフ:川本さんはパズルは得意なんですか?

川本さん:結構好きです。

スタッフ:この仕事は?

川本さん:天職ですね。

こうしてようやく、「抜き型」完成!

では早速、確認!

この抜き型で…

実際に紙を型抜きしたのがこちら!

あとはこれを…折って、折って、組み合わせて…

箱になった!

さらにここから、ジッパー加工もビリッと破って…

ディスプレイ用の箱の出来上がり!やった!

「コンゴーテクノロジー」は…埼玉で抜き型を作って…がっちり!

▼スタジオでお話を伺いました。

加藤さん:抜き型って、昔ながらの手法なんだね。

ビビる大木さん:最後は手作業でしたもんね。やっぱり技術力ですよね。

森永さん:もともと歴史もあるんです。埼玉県って、紙メーカーとか紙器メーカーがいっぱいあるんです。

森永さん:荒川と利根川っていう大きな川が流れていて、紙作るのに大量の真水が必要だったので、その時からの伝統を引き継いでいるんですよ。

加藤さん:埼玉スゴいな。

ビビる大木さん:縁の下の力持ちどころじゃないですね。

日本中の「ワイパーのゴム」を作る会社!90度の超精密カットに加藤浩次も大興奮!

続いては、さいたま市浦和区にある…

「フコク」という会社。何を作っている会社なのでしょうか?大城郁男社長に話を伺いました。

大城社長:人目に付くのは、これが唯一そうですね。

スタッフ:ゴムですか?

大城社長:これはワイパーのゴムの部分ですね。窓を拭くところにあたるゴムの部分です。

そう!「フコク」が作っているのは、ワイパー…のゴム!

ワイパーのここ、ガラスに当たる部分についてる細いゴムの部品!

横から見るとこんな形で…

雨の日のフロントガラスを拭いていたんです!これはかなり激セマな業界だ…と思ったら?

大城社長:昨年、年間800億円以上の売上げがあります。ワイパー以外の製品も全部合わせてです。ワイパーのゴムの部分でいうと、世界ナンバーワンのシェアです。

しかも、国内自動車メーカーのワイパーの、実に90%がフコク製とはスゴい!

大城社長:年間2億本を作っています。

それにしても気になるのは、なんでみんなが「フコク」のワイパーのゴムを使うのかということ。

それはズバリ!めちゃめちゃキレイにガラスの水がふけるから!

そして、キレイにふける秘密は工場をみれば分かる、とのことで群馬第二工場へ!工場長の塩野隆さんに工場を案内して頂きました。

スタッフ:広いですね。

塩野さん:ワイパーを年間6000万本作っている工場になります。

中に入ってみると…

スタッフ:これ全部ワイパー?

塩野さん:そうですね。

「フコク」のワイパーは、専用のゴムづくりから!

ゴムの原料であるポリマーに、企業秘密のいろんな材料を入れて…

混ぜて…

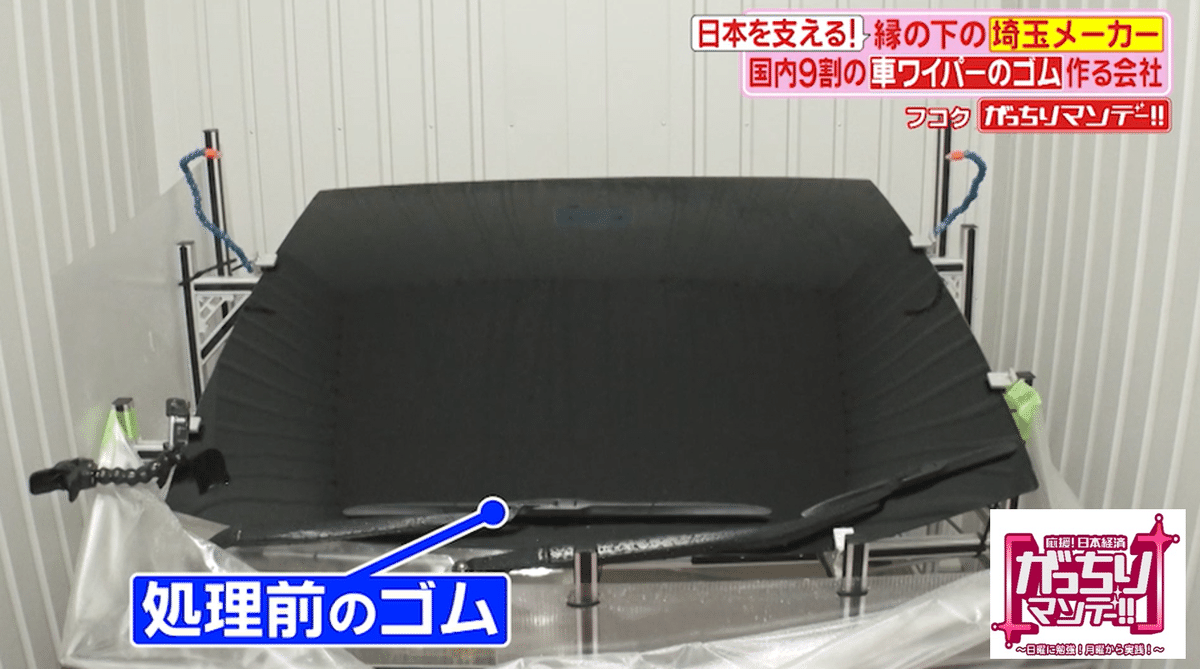

そして、これを型に流し込んだら…

ワイパーが2個つながったものが出てきます!

スタッフ:2つくっついてるんですね。

塩野さん:はい。

こうしてワイパーのゴムの原型は出来上がりましたが…大事なのは、ここから!

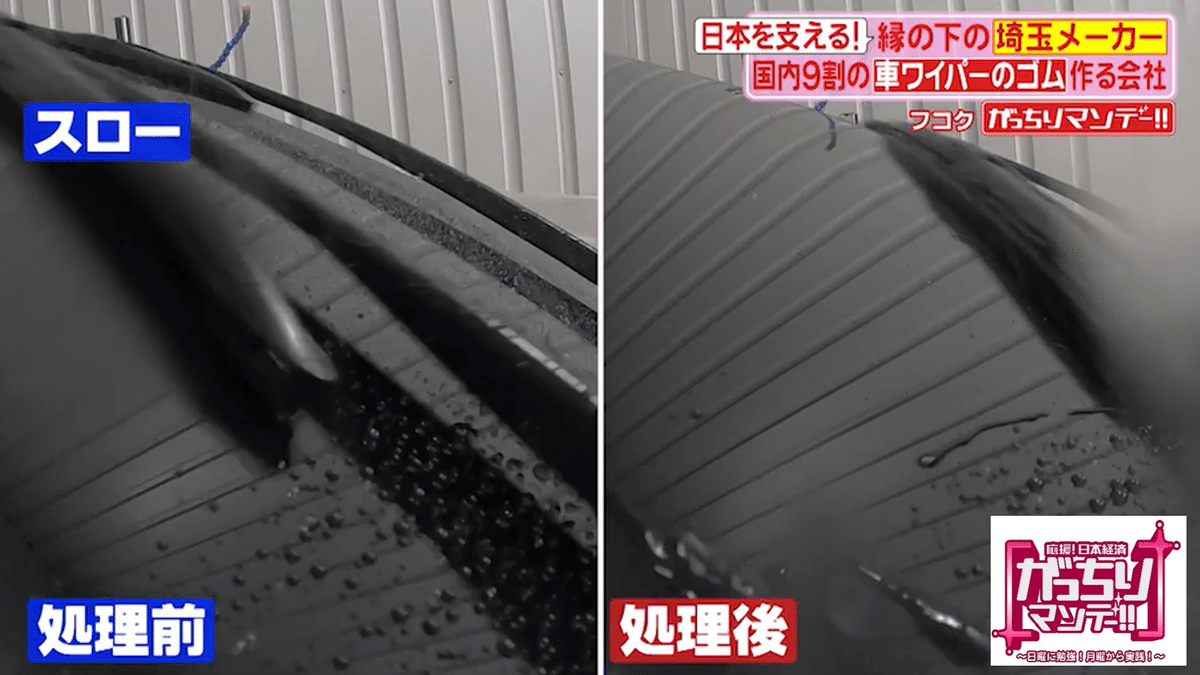

ワイパー作りのポイントその①「ゴムの表面をツルツルに!」

そもそも、ゴムって滑りにくい。

何もしないゴムだと、拭く時にガラスにひっかかって…

こうなっちゃう!ゴムがバタバタして、水がちゃんとすくえてない。そこで「フコク」さん、考えた!

できたゴムを、ハロゲンを含む液体に漬け込むことで、ゴムの表面が化学反応でちょっとだけ硬くなって…

劇的にツルツルになるんだとか。

これをワイパーにつけると…

静かでスムーズ!先ほどの処理前のゴムと比べると一目瞭然です!でも、これだけじゃあまだまだダメ。

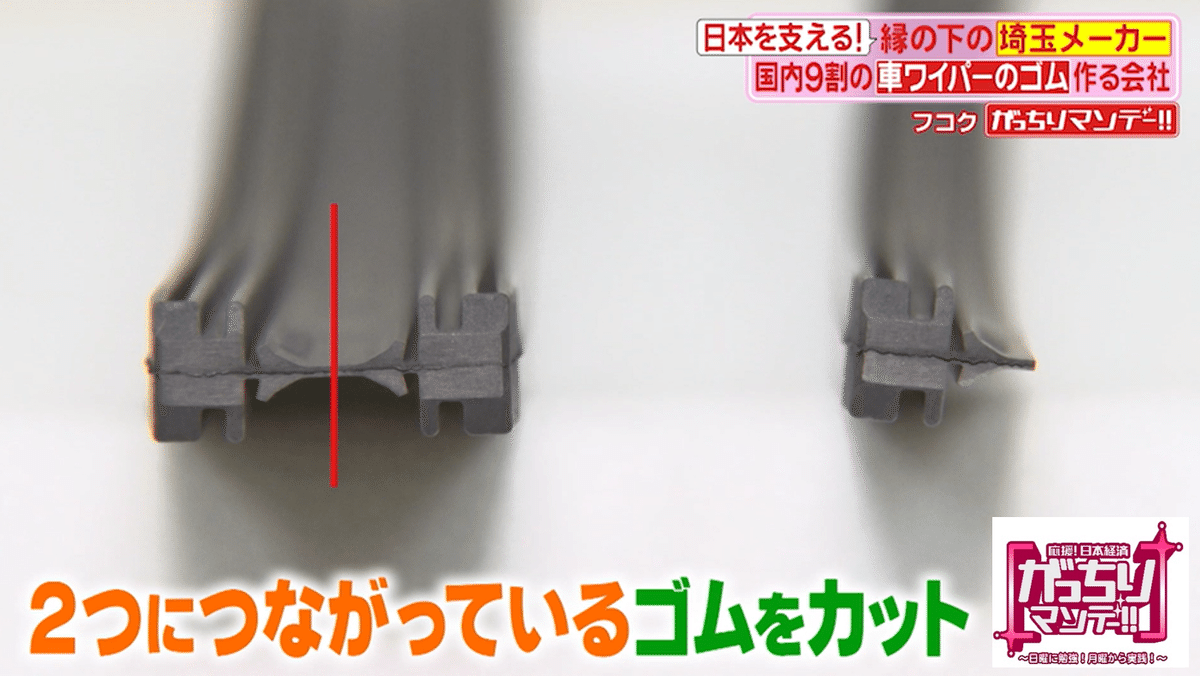

ワイパー作りのポイント、その②「角をぴったり90度に!」

ワイパー技術課の下田さんに話を伺いました。

スタッフ:ワイパー技術課ってあるんですか?

下田さん:はい。

塩野さん:ワイパー専門の技術をやってる。

スタッフ:へ~、ワイパーのことばっかり考えてる?

下田さん:そうです。

下田さん:拭き性能に関しては、接地面が小さければ小さいほどよくなります。

そう!実はワイパーで水を拭き取る時、すぐに蒸発するぐらいの薄―い水膜を作ることが大事。

そのために重要なのは、ここが…

なるべく短くなること。そのためには、ぴったり90度が大事で…

90度より広いとペタッと広くなるし、90度より狭いと、クネッと曲がってやっぱり広くなる。

ぴったり90度にすることで、この部分の幅は実に0.01ミリ!ワイパーは、繊細なんですね!!

「フコク」では、この2つにつながっていたゴムをスパッと2つにカット!!することで…

最高の90度を実現!

そして、その切り方が超重要なんですが…

塩野さん:ここは企業秘密でお見せできません。大変申し訳ございません。社員でも、入れる人の方が少ない。

ゴムを2つにカットする部屋は、絶対に絶対の超企業秘密!

パッと見た感じでは、切断面のカドは同じに見えますが、実際にこれを使ってみると、普通にカットした場合は…

どうしても吹き残しが。

ところが、「フコク」でカットしたものは…

おお!見事に拭き取れています!

こうして出来上がったゴムは、機械と人の両面で毎日20万本以上を全部チェック!

スタッフ:1日何本くらいチェックしてるんですか?

従業員さん:1人で、1日大体6000本くらい。

スタッフ:嫌にならないですか?

従業員さん:瞼の裏にはワイパーが出てきます。

スタッフ:家に帰ってもですか?

従業員さん:はい。

仕事熱心なスタッフにも恵まれて…

がっちり!

▼スタジオでお話を伺いました。

進藤さん:ワイパーのゴムの部分をお借りしてきました。

加藤さん:この切断面は、切り方教えてくれないのよ。なんかあるな。潰して切ってるのかな?さっき、断面は企業秘密ですっておっしゃってましたけど、潰してから切ってますよね?

塩野さん:ゴムってどういう特性があるかと言いますと、押すと弾力でへこみます。

塩野さん:消しゴムなどをカッターで切った時に、刃物が入って、また戻ってきます。

塩野さん:三日月型の切れ目になるんですけど、そうさせないように切ることが大事です。

加藤さん:この切り方の技術ってことですね。

(▼)『がっちりマンデー!!』『がっちりスクール!!』情報はコチラ

<各種公式SNS>

Twitter @gacchiri_m

Facebook @gacchiri

LINE ID gacchiri_monday

LINE QRコード